Работа на продольно-фрезерные фуговальных станках для обработки дерева

Фуговальный станок с ручной подачей при обработке заготовок небольших размеров обслуживает один станочник. Перед тем, как приступить к обработке заготовки, ее оценивают визуально, то есть определяют выпуклую и вогнутую грани. После этого заготовку укладывают вогнутой поверхностью на передний стол. Сильно покоробленные

заготовки желательно фазу же отбраковать, так как результат их фрезерования будет минимальный.

Важным моментом, предшествующим обработке, является правильный выбор черновых технологических баз и направления волокон древесины по отношению к направлению подачи.

Черновую базу выбирают, исходя из необходимости устойчивого базирования заготовки на переднем столе, поэтому она должна иметь вогнутую форму для покоробленных заготовок. Необходимо иметь в виду, что значительная общая глубина фугования при формировании технологической базы позволяет удалить отдельные дефекты на поверхности заготовки, чего

невозможно достичь при последующих операциях.

Размеры неровностей на фрезерованных поверхностях и их шероховатость во многом зависят от угла подачи между направлением волокон древесины и вектором скорости подачи. Так, при подаче вдоль волокон со скоростью 12 м/мин шероховатость обработанной поверхности составляет 60 - 100 мкм, а при подаче против волокон ( встречный косослой) достигает 320 мкм. Таким образом, только правильной ориентацией заготовок, подаваемых в станок, можно добиться значительного увеличения скорости подачи и соответственно производительности при сохранении заданного уровня шероховатости.

Подача материала в станок осуществляется в такой последовательности.

Прижимая к столу и направляющей линейке заготовку сбоку левой рукой, правой рукой ее подают на ножевой вал. При движении передний торец заготовки отодвигает веерное ограждение, обеспечивая доступ к вращающимся ножам.

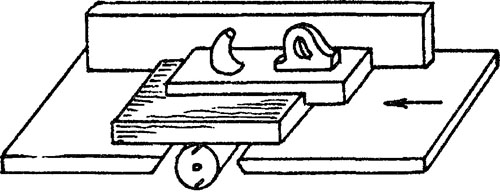

По мере обработки переднего конца заготовки правой рукой плотно прижимают обработанную ее часть к плоскости и направляющей линейке заднего стола, продолжая при этом подачу без рывков с равномерной скоростью. Подавая заготовку, внимательно следят за положением рук относительно ножевого вала и держат их на безопасном расстоянии. Следует помнить, что при обработке мелких деталей возникает повышенная опасность травматизма. Поэтому заготовки короче 400, уже 50 и тоньше 30 мм необходимо подавать в станок только специальным толкателем (рис. 81).

Рис. 81. Схема обработки мелких деталей с помощью толкателя

После каждого прохода станочник оценивает качество обработки и при необходимости фугует ее повторно.

Если у детали нужно выровнять две поверхности, то сначала фрезеруют пласть, а затем кромку, прижимая деталь ранее обработанной поверхностью к направляющей линейке. На двусторонних станках эти операции выполняют за один проход.

При обработке крупных деталей станок обслуживают двое рабочих. Станочник базирует и подает заготовку, а помощник, находясь позади станка, помогает на заключительной стадии, то есть принимает готовую деталь. При обработке длинных заготовок перед станком и за ним устанавливают дополнительно плоские или роликовые столы.

Скорость ручной подачи на станке выбирают индивидуально для каждой заготовки в зависимости от необходимой глубины фрезерования и наличия дефектов. При фрезеровании против волокон скорость подачи обычно снижают. Глубина фрезерования зависит от размеров дефекта и величины припуска на обработку. Съем припуска за один проход обычно не позволяет получить требуемое качество обработки. Наилучшего эффекта достигают за два и более проходов при малой глубине фрезерования, так как в этом случае уменьшается деформация детали под действием сил прижима и внутренних напряжений в материале заготовки.

Полученные в процессе фугования детали проверяют на точность обработки. Для этого обе детали прикладывают обработанными поверхностями одна к другой и визуально по величине просвета между ними оценивают величину погрешности обработки. Кроме того, плоскостность обработанной поверхности контролируют поверочной линейкой и щупами. Отклонение от плоскостности не должно превышать 0,15 мм на длине 1 ООО мм. Смежные обработанные поверхности должны быть взаимно перпендикулярны, допускаемое отклонение при этом составляет 0,1 мм на высоте 100 мм. Перпендикулярность проверяют угольником и щупом. Шероховатость обработанной поверхности должна быть 60-100 мкм.

Дата добавления: 2016-06-18; просмотров: 2659;