Подготовка к работе режущего инструмента для обработки деревянных поверхностей на фрезерных станках

Подготовка ножей к работе заключается в их балансировке, уравновешивании, заточке, доводке, установке в корпусе валов и головок, прифуговке.

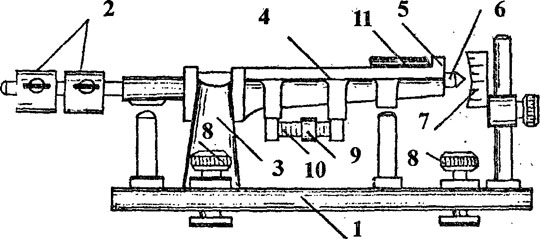

Балансировку ножей выполняют для того, чтобы добиться совпадения положения центра массы ножа с серединой его длины. Эта операция позволяет существенно уменьшить уровень вибрации инструмента при вращении с большой частотой. Балансировку ножей выполняют на специальных балансировочных весах (рис.74), которые позволяют достигнуть величины дисбаланса, не превышающей 0,4% от массы ножа.

Весы состоят из основания 1 со стойками 3 и коромысла 4 с грузами-противовесами 2. Коромысло имеет площадку с упором 5, на которую укладывают нож и гайку-грузик 9 точной

подстройки, перемещающуюся по контрольной рейке 10. На передней части коромысла устанавливают стрелку-указатель 6, положение которой контролируют по шкале 7. Выверяют весы в горизонтальной плоскости при помощи уровня, регулируя опорными винтами 8.

Балансировку фрез выполняют следующим образом: нож укладывают вдоль коромысла весов и торцевой гранью прижимают к упору 5. Регулируя положение грузов-противовесов 2 и гайки-грузика точной подстройки 9, добиваются положения стрелки-указателя 6 относительно шкалы 7. После этого нож другой торцовой гранью прижимают к упору. Если стрелка перемещается по шкале вниз, с грани ножа, прилегающей к упору, стачивается часть металла. Если стрелка перемещается вверх, металл стачивают с противоположной торцовой грани.

Уравновешивание ножей заключается в их попарной подгонке по массе и производят в такой последовательности: нож укладывают поперек коромысла весов и лезвием прижимают к упору. После регулировки грузами, в результате которой стрелка-указатель займет среднее положение по шкале, на это место укладывают второй нож. По изменению положения указателя выявляют нож, имеющий большую массу. Затем, стачивая металл с его продольной грани (в середине длины), добиваются уравновешивания по массе. Допускаемая величина неуравновешенности не должна превышать 0,4% массы одного ножа Неуравновешенность двух стальных ножей толщиной 3 мм и шириной 40 мм должна быть не более:

дайна ножа, мм 260 410 640

разность в массе парных ножей, г 1,5 2,0 3,0

Перед началом работы рекомендуется проверить и при необходимости произвести балансировку и уравновешивание элементов крепления - клиновых планок. Нож на балансировочных весах нужно проверять регулярно, желательно через 5-6 переточек.

Рис. 74. Балансировочные весы:

1-основание; 2-грузы-противовесы; 3-стойка; 4-коромысло;

5-площадка с упором; 6-стрелка-указатель; 7-шкала; 8-

опорные винты; 9-гайка-грузик; 10-контрольная рейка; 11-нож фрезы

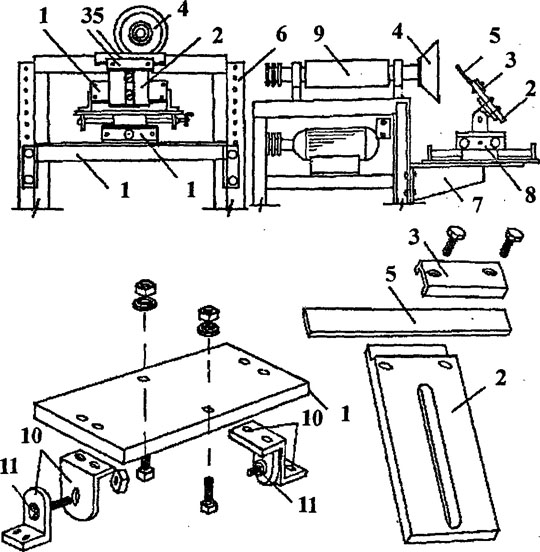

Рис. 75. Устройство для заточки строгальных ножей: а-наклонно-поворотная платформа; б-держатель ножа; 1-платформа; 2-держатель ножа; 3-прижимная скоба; 4-чашечный абразивный круг; 5-строгальный нож; 6-технологический уголок; 7-малый пильный стол; 8-двухкоординатный стол; 9-рабочий вал; 10-угсшки поворотной платформы; 11 -болт

Заточка ножей заключается в восстановлении их режущих свойств. В процессе заточки необходимо обеспечить высокую остроту лезвия (5-7 мкм), его прямолинейность (с отклонением по длине 1000 мм не более 0,05 мм), заданную шероховатость задней грани ножа и постоянство угла заострения.

Ножи продольно-фрезерных станков затачивают торцом чашечно-цилиндрического абразивного круга (рис.75) по задней грани на ножеточильном станке. При этом не рекомендуется устанавливать ось его шпинделя строго перпендикулярно задней грани ножа, поскольку в этом случае формировать поверхность заточки будут обе ветви круга. Разворот шпинделя на определенный угол обеспечивает работу той части круга, которая набегает на лезвие.

В зависимости от величины угла и наклона шпинделя может быть получена плоская или вогнутая поверхность заточки. Небольшая вогнутость, образующаяся при наклоне круга, незначительно ослабляет лезвие, но создает удобство для ручной доводки ножа оселком.

Качество заточки фрезерных ножей зависит от правильного выбора типа абразивного круга и режима заточки.

Наибольшее распространение для заточки ножей из легированных сталей получили такие абразивные материалы: электрокорунд, карбид кремния и эльбор. В настоящее время выпускается электрокорунд белый ЭБ 9, содержащий до 99 % окиси алюминия, а также карбид кремния зеленый (КЗ) и черный (КЧ): К 36, К 37, К 38, К 39, К 47, К 48. По сравнению с

злектрокорундом карбид кремния обладает большей твердостью, прочностью и лучшей режущей способностью. Эльбор (боразон) очень твердый термостойкий материал, получаемый при синтезе двух элементов - бора и азота.

Важным параметром абразивного материала является зернистость. Для заточки ножей используют шлифзерно зернистостью 40,32,25,20,16. Зернистость определяется размерами

стандартных ячеек контрольных сит в сотых долях миллиметра. Например, номер зернистости 20 означает, что эти зерна проходят через сито с ячейками 0,20 мм.

Существенное влияние на эксплуатационные свойства абразивного круга оказывает связка Наибольшее распространение при изготовлении кругов получили керамическая, бакелитовая и металлическая связки. Причем последнюю используют в эльборовых кругах. Способность связки удерживать абразивные зерна от выкрашивания характеризуют твердость круга. Дня заточки ножей используют среднемягкие СМ 1, СМ 2, средние С 1, С 2 и среднетвердые СТ 1 круги.

При выборе круга по твердости необходимо руководствоваться правилами: чем меньше твердость материала затачиваемого ножа, площадь соприкосновения с задней его гранью, частота вращения круга, тем больше должна быть твердость круга. Необходимо помнить, что твердые круги быстрее засаливаются, а мягкие теряют первоначальную форму за счет выпадания зерен. Типы абразивных кругов и режимы заточки плоских фрезерных ножей из легированных сталей приведены в таблице 15.

Таблица 16. Типы абразивных кругов и режимы заточки.

| Тии круга | Скорость вращения м/с | Поперечная ио- дача, мм | Скорость подачи, мм |

| ЭБ25М2К | 12-25 | 0,020 - 0,030 | 12,5 |

| ЭБ40СМ1К | 12-25 | 0,030 - 0,040 | 12,5 |

| Л16Б1 -100 5 | 30-40 | 0,015 | 3,0 |

Доводку ножей выполняют для снижения шероховатости граней и повышения остроты режущей кромки.

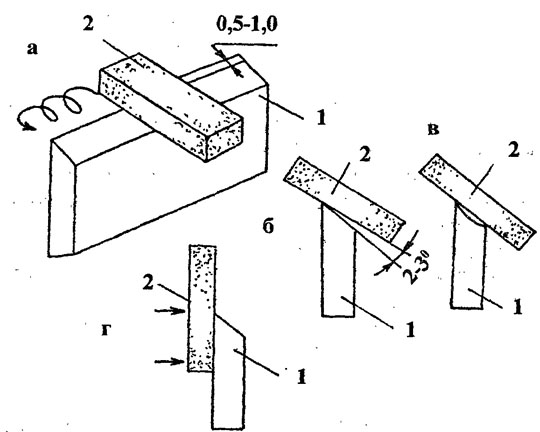

При ручной доводке используют оселки размером 200 X 50 X 20 мм из электрокорунда (Э) или карбида кремния ( К) на керамической связке весьма (ВТ) или чрезвычайно (ЧТ) твердые зернистостью 6-4. Доводку выполняют сначала по задней, затем по передней грани ножа кругообразными движениями оселка (рис.76 а), постепенно снижая давление и периодически смачивая оселок водой. При доводке ножа по задней грани оселок располагают относительно нее под углом 2-3° (рис. 16 б) или опирают на две кромки, если грань вогнутая (рис. 76 в). Ширина доводочной фаски по задней грани в зоне лезвия составляет 0,5-1,0 мм.

Рис. 76. Доводка ножей: a-схемадвижения оселка; б,в,г-соответственно положение .оселка при доводке плоской и вогнутой фасок, передней грани; 1-нож; 2-оселок

У новых ножей особое внимание следует уделить доводке по передней грани. При доводке давление оселка на переднюю грань должно быть больше у режущей кромки ( рис. 76 г) . После образования вдоль всей режущей кромки полоски одинаково шероховатой поверхности заднюю грань ножа вновь слегка шлифуют. Не рекомендуется сразу после заточки снимать заусеницы на лезвии, так как при этом образуются зазубрины на режущей кромке. В процессе доводки заусеницы становятся более тонкими и удаляются без заметных выкрошил лезвия. Более производительна доводка ножей мелкозернистыми абразивными кругами по задней грани на заточных станках, хотя качество доводки при этом несколько снижается.

К установке ножей предъявляют следующие требования: -лезвия ножей должны располагаться на одной окружности резания ( допустимая величина погрешности 0,02 - 0,05 мм) при обеспечении их параллельности оси инструмента (допускаемая не параллельность 0,5 мм на длине 1000 мм);

-не параллельность лезвия установленного ножа рабочей поверхности заднего стола не должна превышать 0,1 мм на длине 1000 мм;

-окружность резания ножей должна располагаться на 0,02 -

0,03 мм выше рабочей плоскости заднего стола или задней направляющей линейки;

-нож должен плотно прилегать к опорным поверхностям корпуса ножевого вала и клиновой планки;

-выступание ножа из корпуса ножевого вала не должно превышать 3 мм;

-величина выступа лезвия ножа над краем стружколомате-ля клиновой планки принимается 0,5 мм при срезании стружек толщиной менее 0,2 мм и 1,5 - 2,0 мм для более толстых стружек.

Фуговку ножей выполняют для выравнивания радиусов резания всех ножей по одной окружности резания. Фугуют ножи абразивными брусками при вращении ножевого вала с нормальной рабочей скоростью. Брусок закрепляют на суппорте, который обеспечивает продольную подачу вдоль ножевого вала со скоростью 1-2 м/мин п^и поперечной подаче 0,005 мм на двойной ход.

Дата добавления: 2016-06-18; просмотров: 3961;