Наладка рейсмусовых станков для обработки дерева

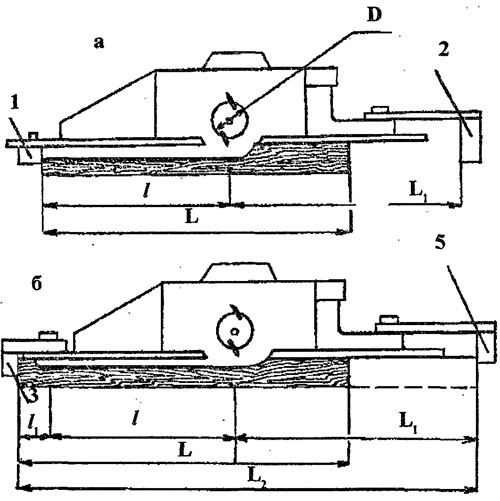

Наладка рейсмусовых станков состоит в правильной установке прижимов подающих вальцов и опорных валиков относительно ножевого вала.

Регулировку осуществляют винтами, которые служат ограничителями высоты вальцов над столом. При этом следует добиться касания каждым вальцом верхней грани шаблона. Давление подающих вальцов регулируют вращением гаек, сжимая или ослабляя пружину. Необходимо учитывать, что при сильном сжатии пружины вальцы будут сминать древесину и от рифлей переднего вальца на поверхности обработки останутся следы. Поэтому чрезмерно сжимать пружину не следует. В то же время давление должно быть достаточным, чтобы не было пробуксовывания вальцов относительно заготовки. Давление пружины выбирают в зависимости от влажности и породы обрабатываемой древесины. При обработке влажной древесины или твердых пород давление должно быть больше, а при обработке сухой и мягких пород - меньше.

Опорные ролики устанавливают по высоте так, чтобы их образующая была параллельна рабочей поверхности стола. Непараллельность роликов устраняют, перемещая их опоры в пазах винтами, и контролируют поверочной линейкой. Линейку укладывают на опорные ролики, а щупами замеряют зазор между нижней ее гранью и рабочей поверхностью стола. Контроль производят по краям стола. Непараллельность роликов столу допускается не более 0,1 мм на длине 1000 мм.

Величину выступов роликов над столом выбирают в зависимости от породы обрабатываемой древесины. Так, для мягких пород величина выступа роликов составляет 0,2 - 0,3 мм, для твердых-0,1 -0,2 мм. При наличии механизма настройки опорные ролики по высоте можно регулировать поворотом рукоятки через систему тяг и эксцентриковые валики. Величину выступа роликов контролируют по шкале.

Для настройки станка на заданную толщину обрабатываемой детали необходимо расфиксировать стол, переместить его по высоте и закрепить в рабочем положении поворотом рукоятки или переключением пакетного переключателя. Стол устанавливают по высоте вручную вращением маховичка подъема стола или нажатием кнопки “Вверх” или “Вниз”. При перемещении стола необходимо предварительно выключить привод ножевого вала кнопкой “Стоп”, расположенной на пульте управления. Механический привод используют для быстрого подвода стола к заданному положению при больших перемещениях, а окончательную установку производят вручную.

Механизм настройки рейсмусовых станков снабжен двумя

отчетными устройствами: для грубой настройки и окончательной точной. Отсчетное устройство грубой настройки включает измерительную линейку и указатель, которые закреплены на станине и перемещаемом столе. Окончательную точную настройку выполняют по лимбу ( цена деления 0,1 мм), закрепленному на маховичке ручного перемещения стола

При настройке станка методом обработки пробных деталей стол устанавливают на расстоянии, приблизительно равном наибольшему номинальному размеру.

После размерной настройки и наладки следует внимательно осмотреть подвижные части станка и пустить его на холостом ходу. Затем надо убедиться в безотказной работе всех механизмов станка и обработать пробные заготовки, после чего произвести контрольные замеры толщины детали в трех сечениях по длине (в концах и посредине). Шероховатость обработанной поверхности определяют визуально.

Режим обработки на станке определяется в зависимости от породы древесины, ширины фрезерования, толщины снимаемого слоя и требуемого качества поверхности. Скорость подачи выбирают по графику и устанавливают рукояткой по шкале.

Работа на станках. До начала работы проверяют правильность установки ножей, остроту их заточки. Ножевой вал должен быть огражден. Обрабатывать заготовки, длина которых меньше расстояния между передними и задними валами, не допускается. Чистить, налаживать и ремонтировать станок на ходу запрещается.

Рейсмусовый станок обслуживают двое рабочих. Станочник укладывает заготовку, прошедшую фугувание, на стол станка и продвигает вперед под верхний подающий валец. После захвата вальцом надо подготовить следующую заготовку и направить на передний конец в торец предыдущей, устраняя, по возможности, межторцевые разрывы. Если станок снабжен секционным вальцом и скорость подачи небольшая, то можно подавать одновременно несколько заготовок, используя всю ширину стола

Нельзя подавать заготовки, разница втолщине которых больше допустимых значений ( 2-3 мм), так как возможен обратный выброс из станка тонких заготовок или брак обработки. Запрещается также обрабатывать заготовки короче минимальной длины, установленной в руководстве по эксплуатации данного станка.

Чтобы исключить отщепы на кромках рамок или приклеенных раскладках при выходе детали из зоны резания, заготовки при подаче следует ориентировать с небольшим перекосом к оси ножевого вала.

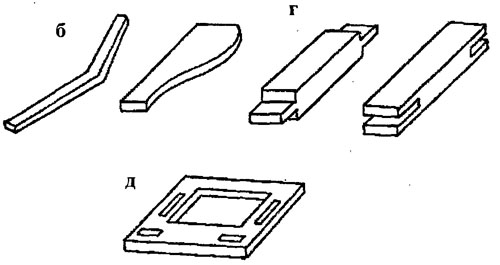

Фрезерные станки для обработки дерева Фрезерные станки предназначены для создания профильных поверхностей деталей путем обработки калевок, фальцов, пазов, гребней и др. Их используют также для гладкого фрезерования кромок, обработки по периметру оконных створок, форточек, фрамуг и дверных полотен. Фрезерные станки различают по расположению шпинделей (верхнее и нижнее) и их количеству. Для выполнения на кромке брусковой детали профиля, сквозного или несквозного паза (рис.83 а) применяют фрезерные одношпиндельные станки с ручной или механической подачей. При помощи шаблонов и специальных приспособлений на станках с нижним расположением шпинделя можно фрезеровать непрямолинейные кромки у плоских деталей (рис.83 б), а также обрабатывать детали по контуру (рис. 83 в). Для получения шипов и проушин на концах брусковой заготовки (рис. 83 г) используют фрезерные станки с шипорезной кареткой. Профильное и фигурное фрезерование (рис.83 д) выполняют на фрезерных станках с верхним расположением шпинделя.

Рис. 83. Виды обработки на фрезерных станках: a-продольное профильное фрезерование; б-криволинейное фрезерование; в-обработка по контуру; г-фрезерование шипов; д-про-фильное фигурное фрезерование

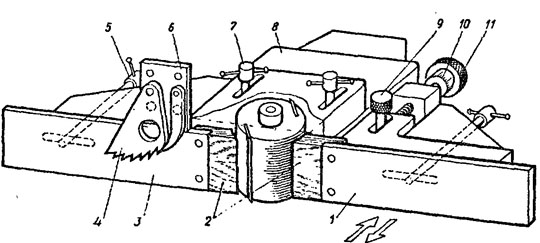

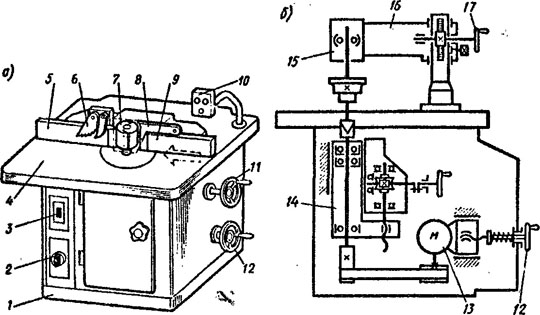

Работа на фрезерных станках, как правило, является заключительной технологической операцией механической обработки деталей, поэтому она должна быть выполнена особо тщательно с высоким качеством. Шероховатость поверхности при фрезеровании составляет не более 40-100 мкм. Для достижения высокого качества обработки в станках используют высокооборотные шпиндели с частотой вращения 6000-12000 об/мин и более. Конструкция станков. Фрезерные одношпиндельные станки выпускают с ручной подачей ( ФС - 1) или с механизированной подачей (ФСА-1). Шипорезные работы выполняют на станках с ручной подачей (ФСШ -1) и механической подачей (ФСШ-11). Одношпиндельный фрезерный станок с ручной подачей ФС-1 изображен на рис. 84. Внутри станины 1 коробчатой формы смонтирован шпиндельный суппорт с фрезой 7. Положение суппорта можно регулировать по высоте маховичком 11. Сверху на станине неподвижно установлен стол 4, а также передняя 9 и задняя 5 направляющие линейки для базирования обрабатываемого материала Зубчатый сектор 6 служит для предотвращения выброса заготовки из станка Вращающийся инструмент закрыт ограждением 8. Шпиндель 14 приводится во вращение от двухскоростного электродвигателя 13 через плоскоременную передачу. Для натяжения ремня используют маховичок 12. Частота вращения шпинделя 4500-8000 об/мин, его быстрая остановка обеспечивается электроторможением электродвигателя.

Рис. 83. Виды обработки на фрезерных станках: a-продольное профильное фрезерование; б-криволинейное фрезерование; в-обработка по контуру; г-фрезерование шипов; д-про-фильное фигурное фрезерование

Работа на фрезерных станках, как правило, является заключительной технологической операцией механической обработки деталей, поэтому она должна быть выполнена особо тщательно с высоким качеством. Шероховатость поверхности при фрезеровании составляет не более 40-100 мкм. Для достижения высокого качества обработки в станках используют высокооборотные шпиндели с частотой вращения 6000-12000 об/мин и более. Конструкция станков. Фрезерные одношпиндельные станки выпускают с ручной подачей ( ФС - 1) или с механизированной подачей (ФСА-1). Шипорезные работы выполняют на станках с ручной подачей (ФСШ -1) и механической подачей (ФСШ-11). Одношпиндельный фрезерный станок с ручной подачей ФС-1 изображен на рис. 84. Внутри станины 1 коробчатой формы смонтирован шпиндельный суппорт с фрезой 7. Положение суппорта можно регулировать по высоте маховичком 11. Сверху на станине неподвижно установлен стол 4, а также передняя 9 и задняя 5 направляющие линейки для базирования обрабатываемого материала Зубчатый сектор 6 служит для предотвращения выброса заготовки из станка Вращающийся инструмент закрыт ограждением 8. Шпиндель 14 приводится во вращение от двухскоростного электродвигателя 13 через плоскоременную передачу. Для натяжения ремня используют маховичок 12. Частота вращения шпинделя 4500-8000 об/мин, его быстрая остановка обеспечивается электроторможением электродвигателя.

Рис. 84. Одношпиндельный фрезерный станок с ручной подачей ФС-1: a-общий вид; б-кинематическая схема; 1-станина; 2-переключатель частоты вращения шпинделя; 3-выключатель; 4-стол; 5,9-направля-ющие линейки; 6-зубчатый сектор; 7-режущий инструмент (фреза); 8-ограждение; 10-пульт управления; 11-маховичок настройки шпинделя по высоте; 12-маховичок натяжения ремня; 13-электродвигатель; 14-шпиндель; 15-допсшнительная опора шпинделя; 16-кронштейн; 17-маховичок подъема кронштейна .

Наладка фрезерного станка с ручной подачей. Наладка фрезерных станков включает такие операции: подбор фрезы, проверку качества ее подготовки, установку и закрепление режущего инструмента на шпинделе, установку направляющих линеек и ограничительных упоров, регулировку взаимного расположения режущего инструмента и направляющих линеек. Перед установкой режущего инструмента на шпиндель необходимо проверить: 1. Соответствие типа инструмента требуемому профилю обрабатываемой детали. 2. Правильность заточки режущих зубьев и ножей, состояние опорных поверхностей (посадочных мест) для крепления. 3.Соответствие направления вращения фрезы направлению вращения шпинделя. Радиальное биение зубьев цельных фрез, а также биение ножей в сборных фрезах допускается не более 0,02 мм. Фрезы должны быть отбалансированы. Частота вращения шпинделей фрезерных станков достигает 12 000 об/мин, поэтому установка фрез даже с небольшим дисбалансом приводит к значительным вибрациям шпинделя, повышенному шуму и снижению качества обработки. Величина дисбаланса для фрез диаметре 120-180 мм в комплекте с оправкой и прокладочными кольцами допускается не более 30-50 г/мм. Диаметр фрез по условиям гигиенических норм шума выбирают в зависимости от частоты вращения шпинделя и типа

станка (таблица 17).

Таблица 17. Выбор диаметра фрезы.

Рис. 84. Одношпиндельный фрезерный станок с ручной подачей ФС-1: a-общий вид; б-кинематическая схема; 1-станина; 2-переключатель частоты вращения шпинделя; 3-выключатель; 4-стол; 5,9-направля-ющие линейки; 6-зубчатый сектор; 7-режущий инструмент (фреза); 8-ограждение; 10-пульт управления; 11-маховичок настройки шпинделя по высоте; 12-маховичок натяжения ремня; 13-электродвигатель; 14-шпиндель; 15-допсшнительная опора шпинделя; 16-кронштейн; 17-маховичок подъема кронштейна .

Наладка фрезерного станка с ручной подачей. Наладка фрезерных станков включает такие операции: подбор фрезы, проверку качества ее подготовки, установку и закрепление режущего инструмента на шпинделе, установку направляющих линеек и ограничительных упоров, регулировку взаимного расположения режущего инструмента и направляющих линеек. Перед установкой режущего инструмента на шпиндель необходимо проверить: 1. Соответствие типа инструмента требуемому профилю обрабатываемой детали. 2. Правильность заточки режущих зубьев и ножей, состояние опорных поверхностей (посадочных мест) для крепления. 3.Соответствие направления вращения фрезы направлению вращения шпинделя. Радиальное биение зубьев цельных фрез, а также биение ножей в сборных фрезах допускается не более 0,02 мм. Фрезы должны быть отбалансированы. Частота вращения шпинделей фрезерных станков достигает 12 000 об/мин, поэтому установка фрез даже с небольшим дисбалансом приводит к значительным вибрациям шпинделя, повышенному шуму и снижению качества обработки. Величина дисбаланса для фрез диаметре 120-180 мм в комплекте с оправкой и прокладочными кольцами допускается не более 30-50 г/мм. Диаметр фрез по условиям гигиенических норм шума выбирают в зависимости от частоты вращения шпинделя и типа

станка (таблица 17).

Таблица 17. Выбор диаметра фрезы.

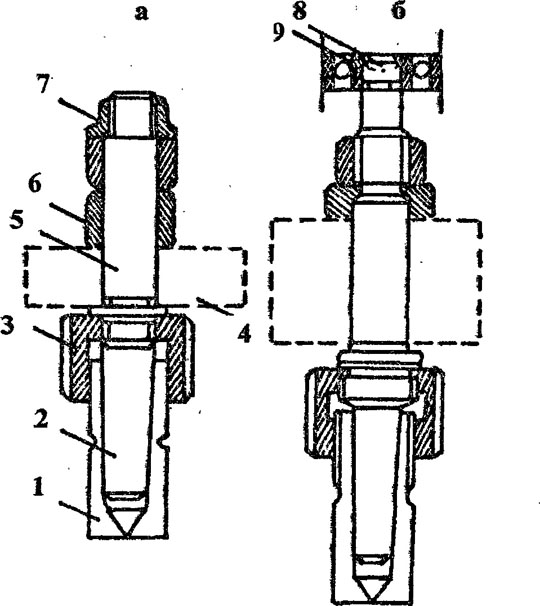

Рис. 85. Крепление фрезы на оправке фрезерного станка: а -легкого; б -тяжелого с дополнительной верхней опорой шпинделя; 1-шпиндель; 2-хвостовик оправки; 3 -гайка; 4-фреза; 5-оправка; 6-прокладочные кольца; 7-затяжная гайка; 8-шейка оправки; 9-подшипник

Рис. 86. Настройка направляющих линеек фрезерного станка:

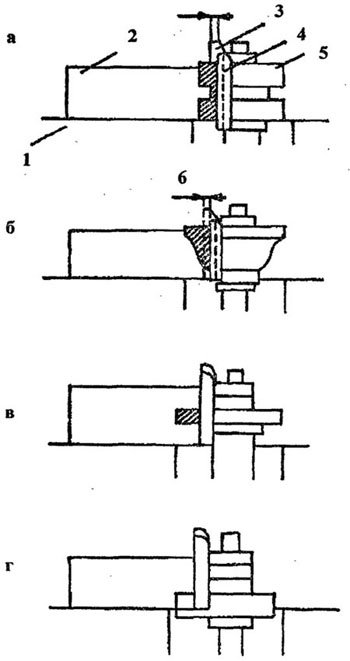

Рис. 87. Схема обработки на фрезерном станке: а-гребня; 6-плинтуса; в-шпунта; г-фальца; 1-стол; 2-деталь; 3,4-линейки; 5-фреза; 6-припуск

Рис. 88. Настройка ограничительных упоров фрезерного станка: a-при обработке паза с выходом на передний торец детали; б-при обработке скрытого паза; 1,3,4-базирующие упоры; 2-предохрани-тельный упор

мм; Дк - диаметр рабочей окружности кольца, мм.

|

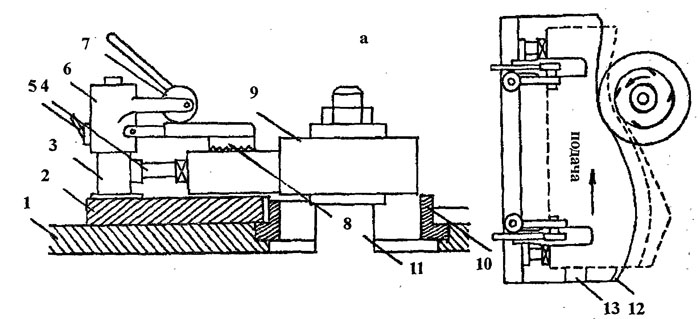

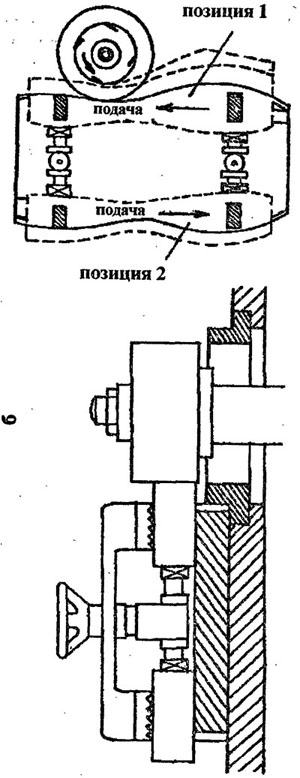

Рис. 89. Схема криволинейной обработки на фрезерном станке с помощью шаблона: а-одноместного; б-двухместного; 1-стол станка; 2-корпус шаблона; 3-стойка; 4-базирующий упор; 5-рукоятка зажима; 6-кронштейн; 7-эксцентриковый прижим; 8-прижимная колодка; 9-фреза; 10-копирное кольцо; 11-шпиндель; 12-стальная лента; 13-торцовый упор

Дата добавления: 2016-06-18; просмотров: 6668;