Мероприятия по охране поверхностных и подземных вод от загрязнения и истощения

Общие требования по охране поверхностных и подземных вод от загрязнения и истощения заключаются в следующем:

1. Размещение буровых площадок за пределами водоохранных зон.

2. Использование в качестве водонакопителя конструкции, обеспечивающей сохранность объема воды (металлические емкости и др.).

3. Разработка котлованов под амбары и подготовка их ложа должны производиться в соответствии с инструкциями и регламентирующими документами.

4. Установка границ поясов санитарной охраны для подземных источников водоснабжения в зависимости от степени защищенности водоносных горизонтов:

- для незащищенных, недостаточно защищенных горизонтов - границу I пояса на расстоянии не менее 50 м от водозабора. Для одиночных подземных водозаборов допускается уменьшение этой границы до 20 м;

- границы II пояса определяются расчетами исходя из санитарных и гидрогеологических условий, условий питания горизонта, а также возможности загрязнения используемого водоносного горизонта в зависимости от связи его с поверхностными водами или другими водоносными горизонтами. Сбор нефтепродуктов при ремонтных работах на скважинах производить в закрытые подземные канализационные емкости с последующим вывозом на очистные сооружения.

5. Установка битумно-резиновой изоляции усиленного типа или заводских труб с двухслойным эпоксидным покрытием всех подземных трубопроводов для транспортировки нефти и газа.

7. При бурении скважин и добыче нефти выполнять следующие рекомендации по охране пресных подземных вод:

- поднимать цемент до устья скважин;

- проверять качество крепления скважин АКЦ в целях предотвращения вертикальных заколонных перетоков;

- глубина спуска кондуктора, его качественный цементаж должны обеспечивать перекрытие зоны пресных вод на полную мощность и исключить попадание глубинных флюидов в приповерхностную гидросферу;

- предусмотреть качественную изоляцию буровых котлованов, а также локальных систем канализации;

- обеспечить регулярные (не реже 1 раза в полгода) проверки герметичности колонн нагнетательных скважин;

- использовать соответствующие смазки для герметизации резьбовых соединений;

- производить закачку через НКТ с пакерными устройствами для предотвращения коррозии эксплуатационной колонны;

- установить обратный клапан на устье нагнетательных скважин.

8. Предусмотреть обваловки площадок на нефтепромысловых объектах (кустах скважин, ДНС).

9. Предусмотреть усиленную изоляцию труб с защитой двухслойной оберткой или футеровкой при переходах трубопроводов через ручьи и реки.

10. При возможных аварийных ситуациях предусмотреть:

- обваловывание участка с разлившимися ЗВ и присыпку его песчано-цементной смесью, уменьшающей фильтрацию компонентов;

- локализацию нефтяного загрязнения на реках с помощью боновых заграждений;

- откачку жидкости из обвалованного участка и удаление нефти с поверхности воды и почв, утилизацию одним из методов.

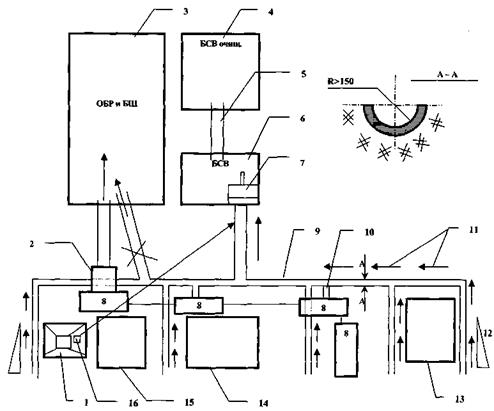

Современными технологиями строительства скважин, как правило, используются различные системы сбора БСВ, ОБР, БШ и ливневых сточных вод либо вообще безамбарные методы бурения со сбором отходов в специальные емкости и контейнеры. Последний вариант является наиболее экологичным, утилизация отходов бурения в этом случае производится централизованно. Так или иначе все схемы сбора отходов нацелены на оперативную нейтрализацию жидкой и твердой частей, а также на сбор нефтепродуктов. Опыт последних исследований [75] позволяет компоновать как из стандартного, так и из зарубежного оборудования и реагентов экологически безопасные системы сбора отходов (рис. 6.1).

Отличительные особенности таких систем:

Рис. 6.1. Принципиальная схема сбора отходов бурения по [75]: 1- буровая площадка; 2 - узел очистки бурового раствора от шлама; 3 - амбар для ОБР и БШ; 4 - амбар для очищенной БСВ; 5 - соединительная труба; 6 - приемный амбар для БСВ; 7 - приемный отстойник; 8 - циркуляционная система; 9 - направляющие желоба для БСВ; 10 - сбросный люк емкостей циркуляционной системы; 11 - направление уклона желобов; 12 - направление уклона при планировке участка буровой; 13 - блок приготовления буровых растворов и химреагентов; 14 - насосный блок; 15 - энергоблок; 16- насос водяной; А-А - схематический разрез желоба

- раздельный сбор отходов по их видам;

- сооружение системы направляющих желобов для БСВ с учетом специальной планировки буровой;

- прием БСВ в специальный отстойник с целью их локализации;

- регулярный сбор из амбаров-накопителей БСВ и ливневых вод в емкость аккумуляции.

Нормальный технологический режим сбора и подготовки нефти на месторождении исключает сброс загрязненных вод на рельеф и в водные объекты. Вода, поступающая с нефтью, отделяется и вновь закачивается в продуктивные горизонты для ППД либо сбрасывается в поглощающие скважины.

Наибольший риск загрязнения водных ресурсов возникает при бурении скважины, хотя и здесь существуют возможности повторного использования вод в замкнутой системе циркуляции. При этом для приготовления бурового раствора используют воду, уже бывшую в технологическом цикле, после соответствующей обработки, а также сточные (ливневые) воды, поступающие с буровых площадок.

Перевод оборудования в режим замкнутого технологического цикла приводит к значительному снижению расхода химреагентов, а также сохраняет естественную способность нефтеотдачи продуктивных пластов-коллекторов.

Однако кажущаяся замкнутой технология строительства скважин требует ежесуточного потребления до 17 м3 воды при строительстве скважин глубиной 5 тыс. м3 и более, а в земляных амбарах накапливается более 10 тыс. м3 отходов бурения [75]. Наибольший удельный вклад в формирование таких отходов вносят БСВ.

В практике водопользования эффективность использования сточных вод оценивается как отношение их утилизированных объемов (в том числе для других целей) к общему объему образующихся сточных вод. Этот показатель назван коэффициентом утилизации и для БСВ, по данным В.Ю. Шеметова, составляет немногим более 0,09. Практика также указывает на прямую зависимость между объемом водопотребления и объемом образующихся сточных вод. С этих позиций основные мероприятия по внедрению малоотходных технологий при строительстве скважин и эксплуатации месторождения сводятся к следующим основным направлениям:

- сокращению объемов потребляемой свежей воды на эксплуатационные и технологические нужды;

- применению экологически безопасных материалов, химреагентов и технологических жидкостей;

- созданию и внедрению системы специальных технологий утилизации отходов бурения и нейтрализации их негативного воздействия;

- уменьшению объемов складируемых в земляных амбарах стоков и соответственно объемов амбаров-накопителей;

- сокращению размеров земельных отводов для строительства скважин за счет уменьшения площадей, необходимых для строительства накопителей.

В общем виде основные направления утилизации БСВ можно представить в виде схемы (рис. 6.2).

Кроме перечисленных направлений, БСВ в процессе бурения могут использоваться:

- для обмыва бурильного инструмента, механизмов очистки и регенерации буровых растворов, оборудования рабочих площадок буровой, насосной и желобной системы;

- для охлаждения штоков насосов;

- для других целей, связанных с использованием БСВ и пластовых вод (например, рапы для приготовления технологических жидкостей, при глушении скважин, вызове притоков нефти и др.).

При современных технологиях очистки БСВ достигается 2-3-кратное применение воды с ее использованием до 70 % от потребляемой. Оставшаяся часть воды в количестве 20-30 % поглощается выбуренной породой и находится в прочно связанном состоянии. Чаще всего для очистки применяют реагентные методы, при которых вода обрабатывается коагулянтами и флокулянтами как наиболее действенными реагентами. Затем после осветления вода вновь используется в оборотном водоснабжении. В качестве коагулянтов широко применяют 5-10 %-е водные растворы сульфата железа или алюминия, хлорного железа, в качестве флокулянтов - различные модификации полиакриламида (0,1-0,5 %-е). В зависимости от концентрации взвесей и уровней ХПК производится расчет необходимых коагулянтов и флокулянтов.

Рис. 6.2. Основные направления использования БСВ (по [75])

Выбор метода очистки БСВ зависит в основном от степени дисперсности частиц, физико-химических свойств и концентрации примесей. В настоящее время применяют различные композиции буровых растворов с использованием малотоксичных реагентов и наполнителей. Так, в качестве примера можно привести химический состав утяжеленного бурового раствора, наиболее часто применяемого в практике бурения скважин АО "Татнефть" (табл. 6.4).

Для отделения твердой фазы из ОБР и регенерации утяжелителей используют метод центрифугирования с помощью как импортных установок (Zero-LW, "Трай-фло", "Кем-Трон", "Бароид" - США), так и отечественных УОБР-1 (Кировский завод) и НГ-360Е (с горизонтальным валом, восьмисекционные -СвердНИИхиммаш). Полное разделение твердой фазы ОБР на глину, мел, барит, нефть, воду и нефтесодержащую выбуренную породу позволяет большую часть компонентов использовать повторно при закачке в поглощающие горизонты как тампонажный материал, породу в керамзитовом производстве, при отсыпках и в целом обеспечить надежность хранения многотоннажных отходов бурения на специальных полигонах.

Одним из важнейших мероприятий по снижению загрязнения отходами бурения поверхностных и подземных вод является замена нефти как составной части буровых растворов на экологически чистые добавки - смазки на основе рыбьего жира и растительного масла ("Жирма", "МКФ", "ФК-2000" и др.), легкого талового масла, смесей окисленных жирных кислот ДСБ-4ТТ и др. Широкое внедрение полимерных систем буровых растворов, не требующих ввода нефти или смазочных материалов для обеспечения безаварийной проводки ствола скважин, также можно рассматривать в качестве необходимого мероприятия по предотвращению загрязнения гидросферы.

Таблица 6.4 - Состав бурового раствора (глино-мело-баритовый раствор плотностью 1350 кг/м3)

| Наименование компонентов раствора | Количество материалов в 1 м3 ОБР, кг |

| Глина | |

| Мел или карбонатный утяжелитель | |

| Барит | |

| Кальцинированная сода (Na2C03) | |

| Карбоксиметилцеллюлоза (КМЦ) | |

| Нефть | |

| Графит серебристый | 0,1 |

| ПАВ (эмульгат, неонал и т.д.) | 0,15 |

| Полифосфаты натрия (ТП<Ша или ГМФ) | 0,5 |

| Вода | |

| Инертный наполнитель (опилки, улюк, кортовое волокно и др.) |

Считается, что добавление 0,5-2 % таких смазочных материалов заменяет 8-10 % нефти и многократно (до 8-80 раз) снижает токсичность ОБР. Кроме того, применение регламентированных составов буровых растворов позволяет на 20-25 % сократить объемы их образования, что является наиболее действенным мероприятием по утилизации ОБР.

В качестве средства понижения водоотдачи пластов при их вскрытии (особенно пресных артезианских водоносных горизонтов) экологически безопасными в буровых растворах, кроме традиционных КМЦ, можно считать композиции на основе водорастворимых эфиров целлюлозы и крахмала, а также добавок на биоразлагаемой синтетической основе.

Одной из серьезных проблем при утилизации ОБР является сбор нефтепродуктов, плавающих на водной поверхности. Они могут появляться как в процессе строительства скважин, повторного вскрытия и испытания пластов-коллекторов, так и при аварийных разливах. При попадании в амбар плавающие нефтепродукты достаточно просто локализуются боновыми заграждениями с последующим сбором на утилизацию.

В настоящее время выпускается большое количество различных модификаций боновых заграждений серий "Барьер", "Барьер-берег", "Рубенс" из полимерно-тканевых материалов (фирма "Экосервис-нефтегаз"). Кроме того, выпускаются боновые заграждения "Барьер-Сорб" с применением сорбентов многократного использования, "Экосорб" либо других сорбирующих материалов. Однократная сорбционная емкость одной секции "Барьер-Сорба" составляет от 30 до 50 кг нефтепродуктов. Существуют и другие конструкции боновых заграждений, которые применяются для локализации и сбора разливов нефти, создания постоянных локализирующих заграждений, каскадов, заградительных рубежей на водоемах и водотоках. Кроме боновых сооружений, этой же фирмой выпускаются нефтесборные устройства (скиммеры) "Спрут-Г' "Спрут-2", "Спрут-П" производительностью от 15 до 30 м3/ч на основе дизельного привода. Специальное нефтесборное устройство с насосом также позволяет производить перекачку загрязненных нефтесодержащих осадков из прудов-отстойников, шламовых амбаров, тяжелых фракций нефтей.

Фирма "Экосервис-НЕФТЕГАЗ" производит также емкости для временного хранения нефтепродуктов, сорбирующие материалы (салфетки) многократного применения с последующим отжимом на устройстве ОМУ-1, установки по сжиганию органических отходов "Форсаж-1" производительностью до 50 кг/ч (сжигание отработанных фильтров, ветоши, опилок и других горючих материалов). Фирма предлагает также противофильтрационные покрытия (вкладыши) для укладки в ложе амбаров из полимерно-тканевых материалов с двусторонним ПВХ-покрытием. Материалы устойчивы к воздействию нефти, бензина, масел, ультрафиолета.

Перечисленное оборудование может быть активно использовано при ликвидации аварийных разливов нефти и реабилитации водных объектов от нефтяных загрязнений.

Для более тонкой очистки БСВ от нефтепродуктов выпускается большое количество самого разнообразного оборудования - от механических нефтеловушек типа ИНСТЭБ-ПТ (тонкослойные отстойники) до аппаратов со струйной флотацией с доочисткой на фильтрах с плавающей загрузкой. Производительность установок практически не лимитирована и может достигать 20 м3/ч (флотационные установки серии "Сейм"). Кроме нефтепродуктов процессу очистки поддаются различные масла, жиры, ПАВ взвеси и другие органические вещества. Существуют также мобильные установки для сбора плавающих нефтепродуктов, позволяющие оперативно ликвидировать аварийные разливы с водных объектов и буровых площадок. Заслуживают внимания разработанные во "ВНИИОСуголь" передвижные установки УСН-250 МА и УАСН-300 МА, оснащенные капиллярными сепараторами-концентраторами производительностью сбора нефти до 66 м3/ч.

Достаточно серьезной проблемой загрязнения водных ресурсов-является своевременная утилизация ливневых сточных вод с буровой площадки, загрязненных отходами бурения. Технологические операции по их очистке можно производить одновременно с очисткой БСВ.

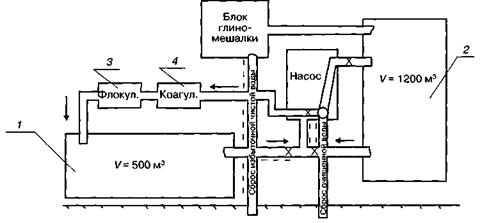

Технологическая схема утилизации сточных вод и ОБР, позволяющая предотвратить загрязнение поверхностных и подземных вод, а также почв отходами бурения, представлена на рис. 6.3.

Технология очистки сточных вод заключается в поэтапной их обработке коагулянтом и флокулянтом с последующим хлопьеобразованием и отстаиванием. На рис. 6.3 представлена общая схема организации сбора и очистки сточных вод на буровой площадке при бурении скважин.

Последовательность операций по очистке ливневых вод:

1) насосом неочищенная вода подается по системе трубопроводов для смешивания с коагулянтом и флокулянтом, ввод которых осуществляется через смесительные устройства. После ввода реагентов вода снова поступает в котлован, где происходит ее разделение на осветленную воду и осадок;

Рис. 6.3. Технологическая схема сбора, очистки и сброса ливневых и паводковых вод1:

1 - котлован для сбора ливневых и паводковых вод; 2 - котлован для сбора БСВ и ОБР; 3 - емкость для ввода флокулянта; 4 - емкость для ввода коагулянта

2) осветленную воду насосом откачивают и сбрасывают на рельеф местности либо в систему оборотного водоснабжения буровой установки с учетом требований к оборотной воде;

3) осадок откачивают в общий котлован для сбора шлама и отработанных буровых растворов;

4) в качестве коагулянта используют полиакриламид в виде 0,1 %-го водного раствора;

5) расход коагулянта для очистки воды составляет 70-100 г/м3, флокулянта-10-30 г/м3.

Дата добавления: 2016-06-18; просмотров: 6038;