Общие сведения о металлах и сплавах 5 глава

Изменение свойств стали в процессе старения объясняется тем, что вследствие пластической деформации, вызвавшей измельчение зерен и искажение пространственных решеток, уменьшается растворимость отдельных компонентов и твердый раствор становится неустойчивым.

Изменение механических свойств быстроохлажденных мягких сталей при естественном старении преимущественно вызывается перемещением атомов компонентов, растворенных в α-железе, а при искусственном старении – выделением из феррита новых фаз (третичный цементит, нитриды и оксиды железа) в высокодисперсном состоянии.

Особенно существенное влияние на упрочнение и понижение ударной вязкости и пластичности мягких сталей при старении оказывает азот вследствие большой разницы значений его растворимости в феррите при комнатной и высоких температур. Выделяющиеся с течением времени из твердого раствора частицы нитридов и др. проникают в кристаллические зерна, препятствуя внутрикристаллическим сдвигам, и тем самым повышают прочность, снижают пластичность и вязкость сталей. Сдвиги в кристаллических зернах, образовавшиеся при наклепе, облегчают выделение частиц из твердого раствора, поэтому старение особенно интенсивно протекает после наклепа. Вибрационная нагрузка тоже способствует старению. Если нет наклепа, то старение развивается медленно и при нормальной структуре и качестве металла хрупкость от старения даже в мостах, эксплуатируемых при вибрационных нагрузках, становится угрожающей только через 70…80 лет службы.

Введение в сталь присадок, связывающих азот и углерод, снижает старение. Для связывания углерода применяют титан и ванадий, для связывания азота – алюминий или титан.

Контрольные вопросы

1. Что такое кристаллическая решетка, чем она характеризуется? 2. Какой процесс называют кристаллизацией? 3. В чем суть полиморфных превращений металлов. 4. Что такое твердый раствор. Какие твердые растворы различают? 5. Что такое диаграммы состояния. Сколько различают типов диаграмм состояния в чем их отличия? 6. Какие существуют структурные составляющие железоуглеродистых сплавов? 7. Какие существуют виды термической обработки стали? 8. В чем сущность закалки? 9. В чем сущность цементации? 10. В чем сущность наклепа? 11. Какие основные виды старения и их основные различия?

5. Легированные стали и сплавы

В связи с бурным развитием техники потребовались новые сплавы, способные выдерживать высокие температуры и большие давления, а также сплавы, стойкие в различных агрессивных средах, обладающие определенным комплексом магнитных, электрических, оптических и других физических свойств. Этим требованиям удовлетворяют стали, в которые введены легирующие элементы.

Сталь называют легированной, если в составе ее имеются специально введенные легирующие элементы, или содержится более 1% кремния и 1% марганца.

В качестве легирующих элементов в настоящее время применяют хром Cr, никель Ni, медь Cu, алюминий Al, вольфрам W, ванадий V, титан Ti, кобальт Со и другие. Легированные стали, так же как и углеродистые, имеют три фазы: легированный феррит, легированный аустенит и легированный цементит.

Легированный феррит представляет собой твердый раствор легирующих элементов в α-железе. Легированный феррит присутствует во всех конструкционных сталях, подвергающихся улучшению, и в строительных легированных сталях. Он является основой некоторых нержавеющих сталей.

Легированный аустенит представляет собой твердый раствор легирующих элементов в γ-железе и является основной структурной составляющей жаропрочных, нержавеющих, немагнитных сталей.

Легированный цементит отличается от цементита тем, что часть атомов железа заменена легирующими добавками.

Основная цель легирования – повышение физико-механических свойств стали.

Некоторые легирующие элементы в стали могут находиться в свободном состоянии (свинец, медь), однако эти случаи очень редки и механические свойства таких сталей низки.

Легирующие добавки понижают критическую скорость закалки и тем больше, чем выше их содержание в стали. Повышение устойчивости переохлажденного аустенита и в связи с этим уменьшение критической скорости закалки сталей, легированных такими элементами как кобальт, медь, кремний, азот, вызывается тем, что эти легирующие элементы, расширяя область устойчивости γ-железа, понижают температуру начала распада аустенита в перлит.

Легирующие элементы хром, титан, ванадий, марганец, цирконий, молибден, вольфрам повышают устойчивость переохлажденного аустенита и уменьшают критическую скорость закалки, вследствие того, что, находясь в состоянии твердого раствора в γ-железе, они в сравнении с углеродом имеют меньшую скорость диффузии и при выходе из кристаллической решетки железа образуют высокодисперсные карбиды с малой склонностью к росту кристаллов.

5.1. Разновидности сталей

По назначению стали делятся на три основные группы:

1) Конструкционные – машиностроительные и строительные до 0,3 % углерода.

2) Инструментальные с содержанием углерода 0,7…1,3 %.

3) С особыми физико-химическими свойствами.

Углеродистая конструкционная сталь для строительных сварных конструкций имеет ограниченное количество углерода, серы, фосфора, азота и других примесей, ухудшающих качество сварки. Выпускается такая сталь в виде проката – листов, уголков, швеллеров, двутавров, прутков и т.д. Независимо от способа выплавки сталь может быть кипящей, спокойной и полуспокойной. Спокойная сталь обладает более высокими показателями сопротивления динамическому нагружению и ударной вязкости. Кипящую сталь обозначают кп, спокойную сп, полуспокойную пс. Способ выплавки обозначается М – мартеновская и Б – бессемеровская.

Решающее значение на физико-механические свойства углеродистых сталей имеет содержание углерода. В отожженных сталях с повышением содержания углерода увеличивается содержание твердого и хрупкого цементита, из-за чего предел текучести σт, временное сопротивление σв и твердость возрастают, а относительное удлинение при испытании на растяжение и ударная вязкость уменьшаются.

Марганец и кремний в обычных количествах не оказывают заметного влияния на механические свойства сталей.

Фосфор и сера, как было указано, в углеродистых сталях являются вредными примесями: фосфор вызывает хладноломкость, т.е. хрупкость при низких температурах, в особенности при повышенном содержании углерода; сера – красноломкость, т.е. склонность к образованию трещин при горячей механической обработке (при температурах до 1200 ºС).

Содержание кислорода в виде закиси железа в стали обычно не превышает 0,03 %, если его больше, то это может вызвать старение стали и хладноломкость. С повышением содержания кислорода уменьшается ударная вязкость и сталь непригодна для конструкций, подвергающихся ударам.

Содержание азота доходит до 0,02 %. С увеличением азота предел текучести σт, временное сопротивление σв и твердость повышаются, пластичность и ударная вязкость снижаются. Снижение ударной вязкости заметно, если содержание азота более 0,05 %.

В зависимости от назначения и гарантированных характеристик сталь по государственному стандарту разделяют на три группы:

А) – поставляемая с гарантированными механическими свойствами;

Б) – поставляемая с гарантированным химическим составом;

В) – поставляемая по механическим свойствам и химическому составу.

Углеродистая сталь в зависимости от механических свойств делится на марки.

| Марка стали | Предел текучести σт, МПа | Временное сопротивление σв (предел прочности), МПа | Относительное удлинение, δ,% | Испытание на загиб на 180º, s-толщина образца, d-диаметр оправки. |

| Ст-0 | – | более 320 | 18…22 | d=2s |

| Ст-1 | – | 320…400 | 28…33 | d=2s |

| Ст-2 | 190…220 | 340…420 | 26…31 | d=2s |

| Ст-3 | 210…240 | 380…470 | 21…27 | d=2s |

| Ст-4 | 240…260 | 420…520 | 19…25 | d=2s |

| Ст-5 | 260…280 | 500…620 | 17…20 | d=3s |

| Ст-6 | 300…310 | 600…720 | 11…16 | – |

| Ст-7 | – | 700…800 и более | 8…11 | – |

Как видно, в основу деления положена величина временного сопротивления. В строительстве в основном применяется сталь группы В. Строительные стали предназначены для работы в атмосферных условиях при нормальных и пониженных температурах. Они должны обладать хорошей свариваемостью, пластичностью, хорошей обрабатываемостью резанием.

Для строительных конструкций и мостовых ферм наиболее широко применяется Ст3 – пластичная, с высокой ударной вязкостью, достаточно высоким пределом текучести, позволяющим повышать величину допускаемых напряжений. Эта сталь имеет около 75 % феррита и 25 % перлита, поэтому достаточно пластична и легко поддается холодной механической обработке (резка, сверление и др.), хорошо сваривается, не принимает закалки, т.к. содержание углерода в ней не превосходит 0,22 %.

Для изготовления железобетонных изделий применяют стержневую, проволочную и канатную арматуру. Различные марки конструкционных сталей, применяемые в строительстве и имеющие близкие предел текучести σт и временное сопротивление σв, объединяют в классы.

До последнего времени строительные стали не подвергались упрочнению термообработкой. Однако исследования показали, что термическое упрочнение малоуглеродистой стали повышает ее механические свойства (σт и σв стали марки МСт3кп увеличивается на 20…30 %). Осуществлять термическую обработку можно при прокатке. Применение термической обработки позволяет уменьшить массу конструкций на 15…20%. Если всю сталь подвергнуть термической обработке, то получится около 7 миллионов тонн ежегодной экономии металла.

В строительстве широко применяются легированные стали, которые применяются без термообработки. Буквы в обозначении марок стали означают присутствие того или иного элемента, цифры перед буквами указывают содержание углерода в сотых долях процента. Буквами обозначены следующие элементы:

| А | азот N | К | кобальт Co | Т | титан Ti |

| Б | ниобий Nb | М | молибден Mo | Ф | ванадий V |

| В | вольфрам W | Н | никель Ni | Х | хром Cr |

| Г | марганец Mn | П | фосфор P | Ю | алюминий Al |

| Д | медь Cu | Р | бор B | Ц | цирконий Zr |

| Е | селен Se | С | кремний Si |

Цифры, стоящие за буквами, показывают содержание легирующих элементов в процентах. Если содержание их не превышает 1,5 %, то цифры не ставят. Буква А в конце марки означает, что сталь высококачественная, с ограниченным содержанием фосфора и серы (до 0,03 %).

Пример: 35ХН3МА – 0,35 % углерода, 1 % хрома, 3 % никеля, 1 % молибдена;

25ХГ2С – 0,25 % углерода, 1 % хрома, 2 % марганца, 1 % кремния.

В строительстве применяются в основном низко и среднелегированные стали, содержащие не более 5% легирующих элементов.

Основным преимуществом низколегированных сталей по сравнению со Ст.3 является их большая прочность при сохранении достаточно высокой пластичности и свариваемости. Это позволяет повысить допускаемые напряжения и уменьшить расход металла и собственный вес конструкции, а также повышается стойкость к атмосферной коррозии. Строительные стали легируются наиболее дешевыми и менее дефицитными элементами, преимущественно марганцем и хромом, однако содержание марганца не должно превышать 2 %, т.к. он снижает ударную вязкость феррита. Медь – повышает коррозионную стойкость.

Из высоколегированных сталей в строительстве применяются нержавеющие стали, которые обладают коррозионной стойкостью в атмосфере и химически активных средах. Наиболее широко применяются нержавеющие стали с содержанием углерода 0,1…0,45 % и хрома 12…14 %. Хром образует на поверхности стали тонкую защитную пленку оксида хрома, которая надежно защищает изделие от разрушения в агрессивной среде.

Жаростойкие стали в течение длительного времени способны выдерживать высокие температуры без образования окалины. Для этого в состав металла вводят хром, алюминий, кремний, которые увеличивают сопротивляемость стали воздействию окислительных газов при высоких температурах. Действие этих элементов основано на образовании тонких, плотных оксидных пленок на поверхности стали.

Хромистая сталь (12…14 % хрома) обладает достаточной окалиностойкостью до температуры 750…800 ºС, при содержании хрома 15…17 % окалиностойкость сохраняется до 850…1000 ºС, а при 30 % хрома – до 1100 ºС.

Сложные легированные стали, содержащие большое количество кремния и хрома, называют сильхромами (Х6С, Х9С2, Х12ЮС, Х6СМ). Они также обладают высокой окалиностойкостью до 1100 ºС.

Жаропрочные стали должны иметь не только достаточную окалиностойкость, но и сохранять механические свойства при высоких температурах. Для изготовления деталей, подверженных действию высоких температур и давления, обычно применяют хромоникелекремнистую сталь марки Х25Н20С2.

Контрольные вопросы

1. Какие стали называются легированными? 2. Какие легирующие элементы вы знаете? 3. Какие различают группы сталей по назначению? Каковы их отличия?

6. Чугуны

Чугуны – железоуглеродистые сплавы с содержанием углерода более 2%. Бывают белые, серые и ковкие.

Белые чугуны – сплавы железа и углерода, в которых весь углерод связан химически в виде цементита Fe3C. Они имеют повышенную твердость и хрупкость и поэтому мало применяются в технике, используются как передельные чугуны и для получения ковких чугунов.

Серые чугуны – углерод частично или полностью находится в состоянии графита. Они широко применяются для изготовления различных деталей методом литья, поэтому их называют также литейными чугунами. Они жидкотекучи, легко заполняют форму, дают малую усадку при затвердевании, легко обрабатываются.

Графит в серых чугунах получается в результате распада цементита, а также путем непосредственного выделения его из жидкого или твердого раствора при высоких температурах и медленной скорости охлаждения:

Fe3С → 3Fe + С (графит).

Количество образующегося графита тем больше, чем больше в чугуне кремния. Кремний, как и графит – необходимый компонент серых чугунов.

Структура серых литейных чугунов представляет собой сталистую основу с рассеянными в ней графитовыми включениями. Наличие графитовых включений ухудшает прочность, т.к. способствует концентрации напряжений и повышает хрупкость. Чем больше графита в чугуне, тем в большей степени ослабляется металлическая основа и тем ниже механические свойства серого чугуна. Обычно в нем 2,8…4% углерода, из них 2…3% в виде графита.

Помимо количества существенное влияние на механические свойства чугуна оказывают размеры и формы графитовых включений, а также характерах распределения - разобщенные мелкие включения дают более прочные чугуны, чем при наличии графита в виде крупных включений.

На свойства серых чугунов существенно влияют примеси: кремний, марганец, сера и фосфор. Кремний – необходимый компонент серых чугунов (0,5…4,5%). Марганец (0,5…1,2%) отбеливает чугун и повышает его хрупкость. Сера ухудшает литейные свойства чугуна, увеличивает его хрупкость и твердость. Поэтому содержание серы меньше 0,06%. Фосфор улучшает литейные свойства чугунов, с повышением его содержания увеличивается жидкотекучесть и уменьшается усадка чугунов, поэтому содержание фосфора от 0,1…1%.

Высокопрочные (модифицированные) чугуны имеют феррито-перлитную или сорбитную металлическую основу, в которой равномерно распределены мелкие графитные включения. Такое строение – за счет введения модификаторов (ферросилиций+алюминий) для раскисления металла. Образующиеся при этом окислы являются центрами кристаллизации для графита, вызывающими его размельчение и равномерное распределение в металлической основе. Они имеют высокую прочность и применяются для отливок ответственных деталей.

Марки серого и модифицированного чугуна обозначаются:

– серый чугун – СЧ, первые две цифры – σраст в кг/мм2, а вторые две – σизг в кг/мм2: СЧ 12-28, СЧ 15-32, СЧ 18-36, СЧ 21-40, СЧ 24-44, СЧ 28-48, СЧ 32-52, СЧ 35-56, СЧ 38-60;

– высокопрочный чугун – ВЧ, первые две цифры – σраст в кг/мм2, а вторые две – относительное удлинение в процентах: ВЧ 50-15, ВЧ 60-2, ВЧ 42-2, ВЧ 40-10.

Ковкие чугуны получают отжигом отливок, изготовленных из белого чугуна. Они состоят тех же структурных составляющих (феррит, перлит, графит), что и серые чугуны, но обладают большей пластичностью. Из белых чугунов, содержащих умеренное количество кремния (0,6…1,4%), отливают мелкие изделия сложной формы, которые затем подвергают длительному отжигу (томлению) в печи при температурах 900…950ºС, при этом цементит разлагается с образованием графита отжига в виде скоплений округлой формы. Эти изолированные включения графита меньше разобщают его металлическую основу, и чугун получает способность пластически деформироваться в холодном состоянии. По своим механическим свойствам ковкие чугуны занимают промежуточное положение между сталями и серыми чугунами: временное сопротивление σв 294…617 МПа, относительное удлинение 2…18%.

Контрольные вопросы

1. Какие бывают разновидности чугунов? В чем их отличия? 2. Какие легирующие компоненты используются при получении чугунов?

7. Цветные металлы и сплавы

Все сплавы не на железной основе относят к цветным. По плотности цветные сплавы делятся на легкие и тяжелые.

К легким сплавам относят сплавы на основе алюминия, марганца, титана, с плотностью менее 3,5 г/см3, получившие наибольшее применение в строительстве и машиностроении. Это объясняется малой плотностью и большой удельной прочностью сплавов (удельная прочность равна отношению предела прочности к плотности).

К тяжелым сплавам относят сплавы на основе меди, олова, никеля и др. В чистом виде медь применяют для электротехнических изделий (кабели, провода), более широко используются медные сплавы: латунь (медь+цинк) и бронза (медь+др. элементы).

Алюминиевые сплавы. Алюминий кристаллизуется с образованием ГЦК решетки, температура плавления 660 ºС, плотность 2,7 г/см3, σв=78…98 МПа, твердость НВ=20, относительное удлинение до 40 %.

Алюминий в чистом виде обладает многими высокими техническими свойствами:

1) хорошо сопротивляется коррозионным воздействиям среды за счет образования пленки Al2O3;

2) имеет высокую электропроводность;

3) пластичен, что позволяет легко изготавливать из него детали самого разнообразного и весьма сложного профиля;

4) имеет небольшую плотность.

Недостатком алюминия является незначительная прочность (σв=70…100 МПа), что не допускает его использование для несущих строительных конструкций. Однако алюминий резко повышает свои механические свойства при сплавлении его с другими металлов – кремнием, медью, марганцем, магнием.

Поэтому в технике наиболее широко применяются алюминиевые стали, которые подразделяются на:

1) литейные – для изготовления фасонных отливок;

2) обрабатываемые давлением для получения прокатных профилей.

В качестве литейных наиболее широко применяются сплавы алюминия и кремния- силумины, обладающие хорошими литейными свойствами (текучестью в расплавленном состоянии и малой усадкой при затвердевании). Они имеют большую прочность σв=200 МПа, твердость НВ=50…70 при сохранении достаточной пластичности (δ=5…10 %).

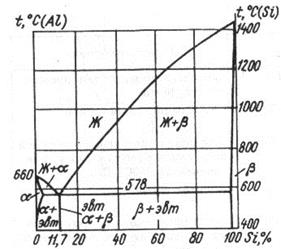

Рис. 23. Диаграмма состояния алюминий – кремнезем (Al – Si); α фаза – твердый раствор кремния в алюминии,  фаза – твердый раствор алюминия в кремнии

фаза – твердый раствор алюминия в кремнии

Диаграмма состояний сплавов Al-Si обнаруживает эвтектику при Si=11,7 %, т.к. кремний ограниченно растворяется в твердом состоянии и с понижением температуры растворимость его уменьшается (от 1,65 % при 578 ºС, до 0,05 % при 0ºС), то эвтектика состоит из крупных кристаллов кремния, рассеянных в α-твердом растворе, представляющим почти чистый алюминий. Кремний в селуминах – упрочняющая фаза, чем его больше, тем выше прочность, но меньше пластичность.

При модифицировании увеличивается степень дисперсности кристаллов кремния (модификаторы – натрий и его фтористые соли, вводят в сплав перед разливкой), т.к. модификаторы являются центрами кристаллизации кремния, то их введение вызывает его измельчение и равномерное распределение по алюминиевой основе. В результате повышается прочность и пластичность силуминов.

Алюминиевые сплавы, обрабатываемые давлением, обязательно включают медь.

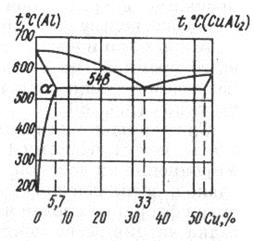

Рис. 24. Диаграмма состояния алюминий – медь (Al – Cu)

Алюминий образует с медью твердый α раствор, предельная растворимость меди в алюминии равна 5,65 % при эвтектической температуре 548 ºС, а при плюс 20 ºС снижается до 0,5 %. При 54 % медь образуется химическое соединение CuAl2. Сплавы с содержанием менее 0,5 % меди имеют однофазный состав – α твердый раствор меди в алюминии. Физико-механические свойства сплавов Al-Cu в равновесном состоянии определяется количеством в сплаве CuAl2, имеющим высокую твердость и хрупкость. Чем больше в сплаве меди, тем выше его хрупкость и твердость, поэтому в алюминиевых сплавах, обрабатываемых давлением, содержание меди не более 4…4,5 %. Для улучшения механических свойств алюминиевые сплавы подвергают закалке с последующим старением.

Сплавы Al-Cu с содержанием меди меньше 5,7 % на линии солидуса состоят только из твердого раствора α, из которого при медленном охлаждении выделяется вторичный CuAl2 (θ фаза). При быстром охлаждении алюминиевых сплавов до комнатной температуры можно предотвратить выделение вторичного CuAl2 и зафиксировать пересыщенный раствор меди в алюминии. Этот раствор неустойчив и растворенная медь будет стремиться выделиться с образованием новых фаз. Процесс распада, т.е. обеднение пересыщенного твердого раствора медью и переход сплава в более стабильное состояние – старение. С повышением температуры старение ускоряется, CuAl2 выделяется в виде высокодисперсных частиц, которые постепенно укрупняются. Укрупнение частиц CuAl2 приводит к уменьшению прочности и твердости сплавов.

Табл.2. Требования к механическим свойствам некоторых алюминиевых сплавов, применяемых в строительных конструкциях.

| Марка сплава | Наименование сплава | Предел текучести σт, МПа | Временное сопротивление σв (предел прочности), МПа | Относительное удлинение, δ,% |

| АМц-М | Al+Mn отожженный | 100…170 | 16…22 | |

| АМц-П | Al+Mn отожженный | 150…170 | 16…22 | |

| АМг-М | Al+Mg (2…2,8%) | 210…240 | 4…6 | |

| АМг6-М | Al+Mg (5,8…6,8%) | |||

| АВ-Т | Авиаль (повышенная пластичность) | 270…310 | 8…12 | |

| Д1-Т | Дюралюмин (Cu=4,3%, Mg=0,6%, Mn=0,6%) | 190…250 | 360…410 | 10…15 |

Наиболее широко применяют дюралюмины (из числа сплавов, обработанных давлением), в которые кроме алюминия входят: медь (3,5…5%), магний (0,4…0,8%), кремний (до 0,8%), марганец (0,4…0,8%). При высоких температурах эти элементы расплавляются в алюминии и при температурах 450…500ºС дюралюмин представляет однофазный сплав.

При закалке дюралюмина фиксируется однородная структура твердого раствора, что предопределяет его невысокую твердость, прочность и хорошую пластичность. Этот твердый раствор пересыщен и подвержен старению. Предел прочности дюралюмина после закалки и старения 400…480 МПа и может быть повышен до 550…600 МПа в результате наклепа при обработке давлением.

Алюминиевые сплавы широко используют для изготовления проката в виде профилей: уголков, швеллеров, двутавров, труб круглого и прямоугольного сечения.

Из алюминиевых сплавов изготавливаются элементы конструкций зданий (арматурные детали, санитарно-технические короба, обшивки стеновых и кровельных панелей). Для увеличения коррозионной стойкости элементов строительных конструкций, особенно эксплуатируемых в морской воде, изделия из дюралюминия подвергают плакированию (созданию на поверхности изделия тонкого слоя из чистого алюминия).

Алюминиевые сплавы применяются для изготовления сварных несущих конструкций – арки, фермы, купола, рамы, балки и т.д., а также аналогичных клепаных конструкций.

Литейные алюминиевые сплавы применяются для изготовления литых опорных частей строительных конструкций.

Магниевые сплавы. Магний обладает малой плотностью 1,74 г/см3 и низкой температурой плавления 650 ºС, низкими механическими свойствами. В чистом виде он не применяется, а сплавы его применяют широко. Они наиболее легкие из сплавов и обладают высокими механическими свойствами.

Основные легирующие элементы:

1) алюминий – до 11 % в сплавах магния. С увеличением алюминия повышается твердость, временное сопротивление σв и предел текучести σт сплава;

2) цинк – до 2 % - повышает пластичность и улучшает литейные свойства сплавов;

3) марганец – 0,1…0,5 % – увеличивает сопротивление магниевых сплавов коррозии.

Медные сплавы. Широко применяются в технике латуни, содержащие до 45% цинка. Увеличение содержания цинка до 30 % повышает прочность и пластичность латуни, дальнейшее увеличение содержания цинка вызывает снижение этих свойств.

Бронзы – представляет сплавы меди с оловом, алюминием, кремнием, марганцем, железом, бериллием. Наиболее распространены оловянистые бронзы, содержащие 10…20% олова.

Латуни и бронзы обладают многими очень важными для техники свойствами - достаточно прочны (300…600 МПа), могут быть получены высокой твердости (НВ=200…250), обладают хорошими антифрикционными свойствами (используются в подшипниках), имеют высокую коррозионную стойкость. Однако по экономическим причинам сплавы на основе меди в строительстве применяются лишь для изготовления санитарно-технической аппаратуры (кранов, вентилей), в отдельных случаях для отделочных и декоративных целей. Основное же применение латунь и бронза находят в машиностроении и приборостроении.

Контрольные вопросы

1. Назовите основные виды цветных сплавов? 2. Какие преимуществами обладают алюминиевые сплавы по сравнению с чистым алюминием? 3. Какие области применения сплавов на основе меди вы знаете?

8. Производство металлических изделий

При изготовлении металлических изделий расплавленный чугун или сталь разливают по изложницам, а затем слитки металла весом от 500 кг до нескольких тонн подвергают дальнейшей обработке давлением или литьем, в результате которой получают изделия требуемой формы, размеров и свойств. Изделия соединяют в конструкцию сваркой, клёпкой или болтами.

Обработка давлением основана на высоких пластических свойствах металла. На практике применяют следующие способы обработки металлов давлением: прокатку, ковку, волочение, штамповку и прессование.

Дата добавления: 2020-02-05; просмотров: 665;