Общие сведения о металлах и сплавах 7 глава

Взаимодействие жидкого металла с кислородом и азотом воздуха также не проходит бесследно. Железо образует с кислородом ряд оксидов, из которых наиболее опасна закись FeO, растворяющаяся вжидком металле. Наличие кислорода в стали снижает ее прочность и пластичность, уменьшает сопротивление коррозии, сообщает стали красноломкость. На содержание кислорода в стали влияет ряд технологических параметров: длина дуги, сила тока, марка электродного покрытия и состав электродного, стержня — при дуговой сварке, состав газового пламени — при газовой сварке и т. д.

Высокая температура сварочной дуги приводит к насыщению металла шва азотом воздуха. Образуя в стали нитриды железа Fe2N и Fe4N, азот увеличивает прочность, но резко снижает пластичность сварного шва. Резкое снижение прочности и пластичности сварного соединения ограничивает применение сварки незащищенной дугой.

Таким образом, в сварочной зоне происходят металлургические реакциивзаимодействия расплавленных металлов и окружающей среды. Сварной шов следует рассматривать как элемент, полученный в результате перемешивания расплавленного металла электрода и основного металла и кристаллизации в процессе охлаждения. Эта зона сварного соединения обладает всеми особенностями литой структуры.

Рядом со сварочной ванной металл нагревается до температур, близких к плавлению. Максимальная температура на том или ином участке металла достигается спустя определенный промежуток времени. Этой температурой, а также последующим охлаждением вызываются фазовые и структурные измененияв самом металле, подлежащем сварке, без изменения химического состава. Этот участок основного металла носит название зоны термического (теплового) влияния.Размеры ее зависят как от способа сварки и толщины, так и от химического состава свариваемого металла и составляют 1…8 мм. Несмотря на малые размеры, зона весьма неоднородна по структуре и включает следующие участки: а) перегрева, б) нормализации, в) неполной перекристаллизации. При сварке сталей, склонных к закалке, в зоне термического влияния появляются участки закалки, неполной закалки, отпуска.

В процессе кристаллизации шва и охлаждения зоны термического влияния могут создаться неблагоприятные условия для получения сварного соединения, которые приводят к образованию горячих трещин.

Таким образом, для получения высокого качества сварного соединения необходимо хорошо знать сущность сварочного процесса и его металлургические особенности, чтобы правильно назначить режим сварки и применять специальные технологические приемы.

Широкое распространение сварки привело к созданию обширной номенклатуры сварных конструкций, которые можно классифицировать по различным признакам.

1) По назначению можно выделить строительныеконструкции (металлоконструкции промышленных зданий, пролетные строения мостов, мачты, шлюзные ворота, затворы плотин, опоры и т. д.); технологические (конструкции доменных цехов, мартеновских печей, бункеров, газгольдеров, резервуаров, трубопроводов и т. д.); машиностроительные (конструкции мостовых, портальных кранов, надшахтных копров, железнодорожных вагонов, экскаваторов и пр.); конструкции специальногоназначения.

2) По конструктивным формам различают решетчатые,сплошные,плоскиеипространственныеконструкции.

Технологическая схема изготовлений сварной конструкции включает следующие операции: подготовительные(правка металла, разметка, вырезка деталей, обработка кромок, металлообработка деталей, зачистка мест сварки); сборочные; сварку конструкции; заключительныеоперации (контроль качества сварных соединений,испытание конструкций, нанесение защитных антикоррозионных покрытии).

Основным техническим документом при изготовлении сварной конструкции является рабочий чертеж. Одновременно с рабочими составляют сборочные или монтажные чертежи.

На основе рабочих и сборочных чертежей выбирают способы выполнения операций, их последовательность, режим, оборудование,учитывая возможность механизации и автоматизации.

Контрольные вопросы

1. Какие виды сварки вы знаете? 2. Какие существуют виды сварных соединений? 3. Какие фазовые и структурные изменения происходят в металле при сварке? 4. Классификация сварных конструкций.

2. Электрическая дуговая сварка

При электрической дуговой сварке местный разогрев деталей, подлежащих сварке, осуществляется сварочной дугой, которая вызывается путем касания электродом свариваемого металла. При коротком замыкании ток большой силы проходит через отдельные контактные выступы. Из-за высокой плотности тока выступы расплавляются, часть металла испаряется и газовый промежуток насыщается парами металла и обмазки электрода. Отрыв электрода от изделия ведет к размыканию цепи, что в свою очередь приводит к образованию искры в газовом промежутке и зажиганию дуги. Конец электрода разогревается под действием высокой температуры дуги и начинает плавиться. На свариваемом металле образуется ванна жидкого металла. Жидкие объемы ванны и электрода перемешиваются, кристаллизуются при остывании и образуют прочный соединительный элемент — сварной шов.

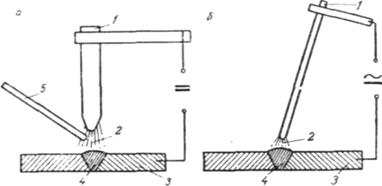

Электрическая дуговая сварка является одним из важнейших технологических способов соединения деталей и занимает среди других способов сварки первое место по объему и стоимости выпускаемой продукции. В 1882 г. русский изобретатель Н. Н. Бенардос впервые использовал дуговой разряд для сварки металлов. Он применил неплавящийся угольный электрод (рис. 34, а). В 1888 г. русский инженер Н. Г. Славянов разработал способ дуговой сварки плавящимся электродом (рис. 34, б).

Воздействие дуги на металл может быть прямым(дуга прямого действия) и косвенным(дуга косвенного действия). В первом случае металл включен в сварочную цепь, во втором – нет. При использовании трехфазного переменного тока можно получить комбинированное действие дуги на металл.

Сварочная дуга может быть открытойили закрытой. В открытой дуге сварочная ванна не имеет защиты пли имеет струю защитного газа, вдуваемого в зону дуги. Закрытая дуга имеет место при сварке под слоем флюса.

В практике широко используются следующие способы дуговом сварки: 1) плавящимся электродом открытой дугой; 2) плавящимся электродом под слоем флюса; 3) плавящимся электродом в среде защитного газа; 4) неплавящимся электродом в среде защитного газа; 5) наплавка плазменной струей.

Все способы сварки могут быть выполнены вручную или механизированными основными технологическими движениями.

Рис. 34. Электродуговая сварка:

1 – электрод; 2 – дуга; 3 – свариваемый металл; 4 – сварной шов; 5 – присадочный металл

Электрическая дуга представляет собой длительный и мощный электрический разряд в газовом промежутке между электродом и свариваемой деталью. Так как в обычных условиях газы не являются проводниками, то для стационарного горения дуги необходимо ионизировать дуговой промежуток, поскольку отличительной чертой газовой проводимости является перенос электрического заряда как ионами (положительными и отрицательными), так и электронами, и поддерживать необходимую степень ионизации.

Степень ионизации (отношение количества заряженных частиц в данном объеме газа к общему количеству частиц до ионизации) остается постоянной при определенных условиях горения дуги. Установлено,что степень термической ионизации зависит от температуры и свойств паров или газов, в которых горит дуга. Высокую степень ионизации обеспечивают калий, натрий и кальций и их соединения при сравнительно низких температурах. Сильно ионизированный газовый промежуток обладает электропроводностью, которая приближается к электропроводности металлов.

В отличие от электрических разрядов в газах сварочная дуга характеризуется низким напряжением (12…40 В), большой плотностью тока (800…3000 А/см2), высокой температурой столба дуги (6000…8000оС). На поверхностях металла, между которыми заключен столб дуги, температура обычно близка к температуре кипения металла. Мощностьдуги может меняться от 0,01 до 150 кВт. Высокая температура в зоне дуги ставит ее в ряд мощных тепловых источников, а широкий диапазон мощностей позволяет применять дугу для сварки металлов разных толщин от небольших деталей до тяжелых узлов и конструкций.

Из всего тепла, выделяющегося при сварке электрической дугой, на нагревание и расплавление металла используется 60…70%. В специальных конструкциях дуговых горелок можно повысить плотность сварочного тока, что влечет за собой получение плазмы с температурой до 16000°С. Такие устройства предназначены для нанесения тугоплавких покрытий на детали.

При стационарном горении сварочной дуги между напряжением и силой тока устанавливается зависимость, которая выражается статической характеристикой дуги (вольт-амперная характеристика) (рис. 35). Она приведена для широкого диапазона токов и имеет три участка: 1 – для токов меньше 50а характеристика падающая, напряжение уменьшается с возрастанием тока, дуга горит неустойчиво; П – для токов 50 – 350 а напряжение не меняется с изменением тока, в этом диапазоне ведется ручная дуговая сварка; Ш – для токов больше 350 а характеристика возрастающая, напряжение повышается вместе с увеличением тока; этот диапазон токов используется при сварке газоэлектрической и под слоем флюса.

Рис. 35. Вольт-амперная характеристика дуги

Для питания сварочной дуги может быть применён постоянный и переменный ток. Постоянный токдает устойчивое горение дуги, но требует сложного оборудования. Кроме того, сварка па постоянном токе сопровождается «магнитным дутьем» – отклонением дуги в сторону ферромагнитных масс (ребер жесткости, перемычек и др.) пэд действием магнитных полей.

При применении переменногоголо магнитное дутье отсутствует, аппаратура для сварки отличается чрезвычайной простотой, однако горение дуги менее устойчиво. Средний расход энергии, стоимости энергии и оборудования при применении переменного тока в два раза ниже по сравнению с постоянным. Это привело к значительному распространению в промышленности переменного тока, хотя сварка угольной дугой, сварка чугуна и некоторых цветных металлов и сплавов требует только постоянного тока.

Источник питания сварочной дуги должен обладать определенной мощностью для обеспечения устойчивого горения (работа при величине тока более 50 А), давать повышенное напряжение для зажигания дуги, ограничивать ток короткого замыкания, обладать хорошими динамическимисвойствами. При сварке переменным током применяются трансформаторытипа ТСК, которые снижают силовое напряжение до уровня, предусмотренного условиями безопасной работы. Кроме того, в сварочную цепь вводится сопротивление, которое дает падающую вольт-амперную характеристику. Для регулировки сварочного тока подвижная катушка перемещается вверх или вниз с помощью рукоятки регулятора, нашей промышленностью выпускаются также трансформаторы типа CTШ, у которых плавное регулирование сварочного тока осуществляется посредством двух подвижных магнитных шунтов.

Как правило, сварочная аппаратура для ручной дуговой сварки на переменном токе выпускается на номинальные токи 300 и 500 А. Для автоматической сварки под флюсом применяются трансформаторы типа ТСД с дистанционным управлением на 500, 1000 и 2000 А.

При сварке постоянным током применяются однопостовые сварочные преобразователи. В комплект преобразователя входят: сварочный генератор, предназначенный для выработки постоянного тока и имеющий падающую вольт-амперную характеристику; электродвигатель достаточной мощности для привода сварочного генератора, вспомогательная аппаратура.

В сварочной технике в последние годы начали применять в качестве источников постоянного тока сварочные выпрямители на полупроводниковых вентилях.Последние, как известно, обладают свойством проводить ток только в одном направлении. Сварочные выпрямители применяются с падающей или жесткой внешней характеристикой (серия ВСС или ИПП).

Электроды для дуговой сварки. При электродуговой сварке стержень выполняет функции электрода и присадочного металла. Так как сварной шов представляет собой сплав электродного и основного металла и его механические свойства всецело определяются ими, электродные стержни должны изготавливаться из проволоки, в которой строго выдержан химическим состав. Стальную сварочную проволоку 77 марок изготавливают по стандарту и специальным техническим условиям. Самой распространенной маркой углеродистой проволоки является Св-08. Ее изготавливают холоднотянутой. Особое внимание выбору проволоки следует уделять при сварке специальных сталей. Для ручной дуговой сварки проволока перерабатывается на электроды. Длина электрода колеблется от 250 до 450 мм, а диаметр – от 1 до 12 мм.

Сварка «голыми» электродами не дает удовлетворительных результатов вследствие малой устойчивости горения дуги и плохого качества шва. Поэтому металлический стержень обмазывают покрытиям.Электродныепокрытия делятся на две группы: стабилизирующиеили ионизирующие, и качественные. К первой группе относят тонкие покрытия, составляющие 1…5% веса электродного стержня. Основное назначение этих покрытий — сделать более устойчивым горение дуги.

Распространениеполучило меловое покрытие, состоящее из тонкого порошка мела, скрепленного в прочный слой жидким стеклом. Известно, что кальций и его соединения имеют низкий потенциал ионизации, легко ионизируются в газовом промежутке дуги и дают высокую степень ионизации при низких температурах.

Качественныепокрытия наносятся на стержень слоем толщиной 1…3 мми предназначены для получения сварных швов с высокими механическими свойствами. Вместе с этим они должны обеспечивать и достаточно устойчивое горение дуги. В состав покрытии входят компоненты, которые можно разбить на следующие группы: шлакообразующие, легирующие, раскисляющие, формующие, газообразующие, ионизирующие и связующие.

Улучшение свойств шва идет следующими путями: 1) за счет окутывания переносимых капель жидким слоем расплавленного шлака и физической изоляции жидкого металла от воздействия кислорода и азота воздуха; 2) за счет взаимодействия шлака и металла при высоких температурах; 3) за счет оттеснения атмосферного воздуха газами, не взаимодействующими с металлом, которые получаются при сгорании органических веществ, вводимых в покрытия.

Защитные и легирующие покрытия по составу основных веществ, входящих в них, делятся па четыре группы: 1) руднокислые, 2) фтористокальциевые, 3) рутиловые, 4) органические или газозащитные.

Покрытия первой группы имеют ряд недостатков, связанных, с одной стороны, с их токсичностью и с другой — с малой пластичностьюнаправленного металла.

Подавляющее количество электродов для сварки легированных сталей и специальных сплавов имеют покрытия второй группы.

Электроды с рутиловым покрытием являются универсальными и широко применяются для сварки ответственных изделий, примерно 80% электродов изготавливаются с рутиловым покрытием.

Четвертая группа покрытий предназначена для сварки вертикальных, потолочных и труднодоступных швов, а также для сварки изделий малых толщин.

Из-за большого количества применяемых покрытий качественные электроды группируют по типам. Каждый тип обеспечивает необходимые механические свойства сварного соединения вне зависимости от марки покрытия.

Особенности покрытия находят отражение в технологических свойствах электродов (род применяемого тока и полярность, глубина проплавления, положение сварки в пространстве и др.).

Ручная дуговая сварка. После зажигания и начала устойчивого горения дуги на изделии образуется сварочная ванна, конец электрода начинает оплавляться, силы поверхностного натяжения приводят к образованию капли жидкого металла. Под действием силы тяжести и дутья дуги капля стремится к сварочной ванне. На электроде образуется шейка. Концентрация токовых линий в ней влечет за собой обильное тепловыделение. Капля опускается в сварочную ванну, происходит короткое замыкание и в месте шейки — электрический взрыв. Дуга зажигается заново. Число капель и коротких замыканий бывает от 5 до 40 в секунду и зависит от рода тока, полярности и силы тока, состава электрода, содержания углерода в металле, состава покрытия.

При сварке электродами с качественным покрытием размер капель резко уменьшается, их число увеличивается и практически сварка идет без коротких замыкании. Дуга должна выдерживаться возможно короче. Это уменьшает разбрызгивание металла, электрод плавится спокойно, глубина проплавления получается достаточной для качественного соединения металлов. Глубина расплавления металла называется глубиной провараили просто проваром.

В общем итоге на перенос металла в дуге оказывают влияние следующие факторы: сила тяжести, сила газового дутья и сила поверхностного натяжения. Наиболее благоприятное положение для сварки — нижнее (рис.36, а), наиболее неблагоприятное — потолочное (рис. 36, в). В последнем случае сила тяжести действует в сторону, противоположную переносу металла в сварочную ванну. Промежуточным положением является вертикальное (рис. 36, б).

Рис. 36. Пространственное выполнение сварных швов

Под производительностью расплавления электрода А понимают весовое количество металла электрода Q, расплавленного в дуге за единицу времени: A = Q/t г/ч.

Наибольшее влияние па производительность оказывает величина тока I:

А=αп/ I,

где αп, – коэффициент пропорциональности, г/а× ч.

Коэффициент пропорциональности называют коэффициентом плавления, если в нем не учтены потери. Однако не весь металл принимает участие в формировании шва. Разрыв переходных мостиков при переносе капли приводит к разбрызгиваниюметалла. Имеются также потери на угар и испарение. Эти потери учитываются коэффициентом наплавки(количество металла, которое наплавляется в течение 1 часа горения дуги, отнесенное к единице силы тока). Каждая марка электрода имеет свой коэффициент наплавки, его значения находятся в пределах 7,4 …12 г/а× ч.

Для повышения производительности сварки возможны два пути: 1) увеличение силы сварочного тока; 2) повышение коэффициента наплавки. Применение большой силы тока наталкивается на ряд препятствий. С увеличением силы тока растет механическое давление столба дуги па поверхность жидкой ванны. Это ведет к выдуванию жидкого металла на края ванны и интенсивному разбрызгиванию. Потери на угар и разбрызгивание достигают 40% веса всего наплавленного металла. Большая плотность тока приводит также к перегреву стержня электрода до температуры 600°С, что влечет за собой неспокойное плавление электрода, местное выкрашивание обмазки и частый обрыв дуги. Все это ограничивает силу сварочного тока в рамках 200…300 А для электродов диаметром 5 мм.

Повышение коэффициента наплавки может быть достигнуто подбором компонентов электродных покрытий и введением в них железного порошка.

При перемещении электрода прямолинейно вдоль шва наплавляется узкий валик. Как правило, для получения нужных геометрических размеров шва и для хорошего провара концу электрода сообщают колебательное движение поперек шва

Дуговая сварка стыковых швов не встречает затруднении при толщине металла 3…5 мм.Необходимо только следить за обеспечением достаточного провара по всему сечению шва. Непровар может быть устранен подваркой обратной стороны шва. Сварка стыковых швов более 5 ммтребует разделки кромок. Сварка малых толщин затруднена тем, что чрезмерный подвод тепла вызывает сквозное проплавление металла. Угловые швы лучше всего варить «в лодочку», так, чтобы средняя линия шва заняла вертикальное положение.

Сварка угольным электродом производится па прямой полярности постоянного тока (минус – на электроде). На обратной полярности сварка затруднена. В качестве материала для электродов применяется уголь и графит. Последний позволяет увеличить плотность тока в три раза по сравнению с угольным. Режим сварки подбирается в зависимости от толщины свариваемого металла и вида соединения. При сварке угольной дугой применяют отбортовку кромок, которая не требует присадочного металла. Производительность сварки в этом случае в два раза выше, чем при металлических электродах. Если процесс выполняется с присадочным металлом, то разделка кромок такая же, как и при сварке металлической дугой.

Угольной дугой сваривают стальные детали толщиной до 4 мм,алюминий и его сплавы и медь толщиной свыше 1 мм. Процесс также используют при наплавке твердых сплавов, ремонтно-восстановительных работах, заварке трещин в отливках и поковках.

Режим сварки, т. е. технологические параметры, необходимые для выполнения сварных швов, зависит от многих факторов: толщины свариваемого металла, размеров изделия, формы сварных швов, требований к качеству и внешнему виду сварных соединений, пространственного положения.

При ручной дуговой сварке режим определяется главным образом диаметром, типом электрода и его основными характеристиками, а также силой сварочного тока. Диаметр электрода подбирается по преобладающей толщине в сварной конструкции, геометрии сварного соединения и условиям отвода теплоты от шва. Тип электрода выбирается в зависимости от технических условий и требований к сварной конструкции

Сила сварочного тока может быть выбрана по формуле:

I= kd, А,

где d - диаметр электрода, мм;

k - коэффициент, учитывающий покрытие электродов и свойства свариваемого металла (k = 40…60; для малоуглеродистой стали k = 50).

Если нарушен режим сварки, в сварных швах и околошовной зоне появляются дефекты: подрезы, непровары, несоответствие размеров шва запроектированным, видимые и невидимые глазом трещины, поры, шлаковые включения. Обнаруженные дефектные места вырубаются пневматическим зубилом или удаляются кислородной резкой и завариваются повторно.

Ручная дуговая сварка применяется при производстве деталей из стали толщиной от 2 мми выше, при сварке алюминия и его сплавов толщиной от 3 мми выше, при заварке чугунных деталей. Она является чрезвычайно универсальным методом, позволяющим сваривать детали в труднодоступных местах, на монтаже, в полевых условиях, на стапелях и даже под водой. Производительность ручной сварки можно в известных пределах повысить, работая на форсированныхрежимах (сварка пучком электродов, сварка электродами больших диаметров, сварка с глубоким проплавлением, сварка трехфазной дугой).

Автоматическая дуговая сварка под флюсом. Механизация и автоматизация дуговой сварки призвана устранить недостатки ручного процесса: большую трудоемкость, малую производительность, неоднородность свойств и размеров сварного шва, необходимость наличия высококвалифицированных кадров и др.

Автоматизации хорошо поддаются все виды дуговой сварки. Если механизированы все движения, сварка называется автоматической; если механизирована только часть движений, а остальные выполняются вручную, сварка называется полуавтоматической.

Вместо отдельных электродов, применяемых в ручном процессе, при автоматической сварке используется электродная проволока большой длины, намотанная в мотки или бухты и непрерывно подаваемая в дугу по мере плавления. Скорость подачи проволоки примерно равна скорости ее плавления, в результате чего длина дуги в процессе сварки остается практически постоянной. Это достигается или автоматами с регулированием электрических величин, или автоматами с постоянной скоростью подачи электродной проволоки. При автоматизации процесса решена также важнейшая задача: подвод тока к сварочной проволоке осуществляется непосредственно вблизи дуги, что позволяет применять большие плотности тока, не опасаясь перегрева проволоки джоулевым теплом, что ведет к резкому повышению производительности сварочных работ.

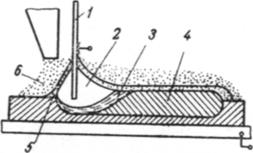

Сварка под слоем флюса. При сварке под слоем флюса сварочная дуга закрыта слоем сыпучего вещества — флюса (рис. 37). Дуга горит в газовом пузыре 2, образованном парами металла и компонентами флюса 6. Газовый пузырь окутан слоем жидкого флюса 5, создающего давление на дугу и обеспечивающего лучшее проплавление основного металла. Благодаря флюсовой защите снижаются потери тепла на излучение и потери металла на угар и разбрызгивание. Это позволяет увеличить силу тока до 3000 А дляпроволоки 1 диаметром 5 мм.Высокое качество сварного соединения получается благодаря раскислению и легированию жидкого металла 3компонентами флюса. Металл шва 4содержит 80% основного металла, что делает сварное соединение более одно родным.

Флюсы для сварки могут быть плавленые, полученные путем сплавления составляющих шихты в электрических или пламенных печах с последующим охлаждением в воде и дроблением, и неплавленые (керамические), получаемые измельчением составляющих аналогично приготовлению качественных электродных покрытий

Рис. 37. Сварка под слоем флюса

Плавленые флюсы включают много компонентов, например керамический флюс марки К-2 содержит титанового концентрата 55%, плавикового шпата 10%, полевого шпата 13%, ферромарганца 14%. ферросилиция 8%. Основное назначение флюса –изолировать сварочную ванну от воздействия атмосферного воздуха и металлургически с ней взаимодействовать.

Сварка под флюсом выполняется автоматами и полуавтоматами. Аппараты для автоматической сварки могут выполняться в двух вариантах: 1) автоматическая головка (которая зажигает дугу, поддерживает ее горение и подает электродную проволоку) помещается на самоходную тележку, так называемый сварочный трактор, и перемещается по свариваемому изделию; 2) станок автомата выполнен так, что детали на нем перемещаются со скоростью сварки под неподвижной головкой. Возможно и одновременное перемещение как автомата, так и изделия, что удобно при сложной конфигурации шва. В качестве источников питания применяются мощные сварочные трансформаторы (ТС-1000),выпрямители и генераторы постоянного тока.

Полуавтоматическаясварка под слоем флюса может применяться для выполнения стыковых, угловых и нахлесточных соединений. Ее используют для коротких швов и для швов в труднодоступных местах. Стыковые швы можно выполнять как однопроходной односторонней сваркой, так и двусторонней.Первая применяется при толщине металла до 15 мм. Если толщина металла 20…25 мм,применяют двустороннюю однопроходную сварку. Сварка производится без скоса кромок с обязательным зазором. Угловые швы выполняются за один проход с катетом не более 8 мм.

Установка для полуавтоматическойсварки включает источник питания дуги, распределительный шкаф и механизм для подачи проволоки по гибкому шлангу. На держателе укреплен флюсовой бункер и кнопка для автоматического зажигания дуги.

Электрошлаковая сварка. В расплавленном электропроводном флюсе (шлаке) за счет пропускания через него тока выделяется тепло. Шлаковая ванна заключена между свариваемыми деталями и устройством для принудительного формирования шва (кокилем, подкладкой или ползуном). Снизу ванна ограничена непосредственно сварным швом. Ток к флюсу-шлаку подводится через электрод (один или несколько), который является одновременно присадочным металлом. Второй полюс источника питания подводится непосредственно к изделию. За счет тепла, выделяемого в шлаке, оплавляются кромки свариваемого изделия и электродной проволоки, жидкий металл осаждается, и происходит формирование сварного шва. Формирующее устройство охлаждает свободную поверхность ванны и одновременно удерживает шлак от протекания.

Типы соединений, которые могут быть выполнены электрошлаковой сваркой, разнообразны: стыковые (одинаковой толщины, разной толщины, кольцевые стыки), тавровые и угловые. В качестве присадочного материала применяют проволоку. Содержание электродного металла в шве при этом способе сварки составляет около 60%. Кроме проволоки диаметром 2,5…3 мм,применяют пластины толщиной 8…12 мми шириной 80…150 мм.Для сварки углеродистых и низколегированных сталей рекомендуются флюсы специальных марок.

Дата добавления: 2020-02-05; просмотров: 738;