Общие сведения о металлах и сплавах 2 глава

1.7. Сущность доменного процесса

Доменный процесс заключается в восстановлении оксидов железа, содержащихся в руде, и в ошлаковывании пустой породы. Восстановителем является оксид углерода (угарный газ) СО и твердый (сажистый) углерод. Доменная печь работает по принципу противотока: навстречу горячим газам двигаются шихтовые материалы.

В газах, поднимающихся снизу вверх, наблюдаются следующие процессы:

1) Горение топлива:

С + О2 → СО2.

Эта реакция происходит в области расположения фурм, где температура достигает 1900 ºС.

2) Восстановительные реакции (при температурах более 1000 ºС). Углекислый газ восстанавливается раскаленным углеродом кокса до оксида углерода:

СО2 + С → 2СО.

СО – энергичный восстановитель, способный отбирать кислород из твердых окислов железа и других элементов.

3) Выделение сажистого углерода (из-за понижения температуры до 400…550º С):

2СО → СО2 + С

Сажистый углерод – также активный восстановитель, отлагается в порах и на поверхности кусков руды и при температурах свыше 1000 ºС восстанавливает закись железа.

В шихте, спускающейся сверху вниз, протекают следующие процессы:

1) Испарение влаги при t = 100…500 ºС из-за низкой теплопроводности шихты

2) Разложение углекислых солей при t = 600…900 ºС:

MgCO3 → MgO + СО2↑,

CaCO3 → СаO + СО2↑,

3FeCO3 → Fe3O4 + 2СО2 + СО.

Декарбонизация известняка в кусках более 120 мм заканчивается при температурах более 1000 ºС, поэтому известняковый щебень должен иметь максимальный размер не более 100 мм.

3) Восстановление оксидов железа (t = 500…1100 ºС) происходит СО (косвенное восстановление) или твердым углеродом (прямое восстановление) в последовательности:

Fe2O3 → Fe3O4 → FeO → Fe.

Косвенное восстановление протекает при низких температурах:

3Fe2O3 + CO → 2Fe3O4 + CO2 ,

Fe3O4 + CO → 3FeO + CO2,

FeO + CO → Fe + CO2.

Прямое восстановление сажистым углеродом протекает при высоких температурах:

3Fe2O3 + C → 2Fe3O4+CO,

Fe3O4 + C → 3FeO + CO,

FeO + CO → Fe + CO2.

При выплавке обычных сортов чугуна от 40 до 60 % железа восстанавливается прямым путем.

4) Науглероживание железа и образование чугуна (t свыше 1200 ºС):

3Fe + 2CO → Fe3С + CO2,

3Fe + C → Fe3С

Fe3С – карбид железа (цементит) растворяясь в металлической массе, понижает температуру плавления железа, которое переходит в жидкое состояние. В условиях доменного процесса восстановленное железо растворяет до 3,5…4% углерода и превращается в чугун, который плавится и стекает на дно горна.

5) Восстановление оксидов марганца, кремния, фосфора.

Марганец восстанавливается из пиролизита MnO2 и гаусманита Mn3O4 до закиси MnO оксидом углерода СО, а из закиси MnO он восстанавливается твердым сажистым углеродом при температуре выше 1000 ºС. Около 70% марганца восстанавливается и растворяется в чугуне, остальное количество Mn переходит в шлак. Марганец, восстанавливаясь, способствует уменьшению серы в чугуне и выделению углерода в форме цементита Fe3С (отбеливание чугуна).

Кремний восстанавливается твердым углеродом при температурах выше 1450 ºС:

SiO2 + 2C → Si + 2CO.

Восстановленный кремний переходит в чугун, способствуя распаду цементита Fe3С и выделению углерода в виде графита (получение серого чугуна). Высококремнистые и высокомарганцевистые чугуны требуют для плавки большего расхода кокса, высокой температуры дутья и тугоплавких шлаков.

Фосфор восстанавливается сажистым углеродом:

Р2O5 + 5C → 2Р + 5CO

и почти полностью переходит в чугун, придавая ему хладноломкость.

6) Удаление серы. Сера попадает в доменную печь в основном с коксом и частично с рудой и известью. Для удаления ее требуются основные шлаки, содержащие свободный оксид кальция. В металле сера присутствует в виде сульфидов FeS и MnS, поэтому реакции идут по уравнениям:

FeS + CaO + С → CaS + Fe + СO.

FeS хорошо растворим в чугуне, сульфид кальция CaS растворим в шлаке и совершенно не растворим в чугуне, поэтому чугун очищается от серы.

Так как при избытке извести получается больше основного шлака, имеющего высокую температуру плавления, то связывание серы протекает тем полней, чем выше температура горна.

Образование шлака в печи происходит в две стадии. Сначала на горизонте распара образуется первичный шлак – легкоплавкая смесь окислов кальция, кремния, алюминия и железа. При определенных соотношениях этих оксидов первые порции жидкого шлака образуются при t = 1160…1200 ºС.

Первичный шлак, стекая в горн, нагревается до более высоких температур и изменяет химический состав в связи с растворением в нем золы, кокса, флюсов и остатков пустой породы. В конечном шлаке мало FeО, но он обогащается оксидами кальция CaO и магния MgO, иногда алюминия Al2O3. В связи с этим способность шлака удалять серу из чугуна резко возрастает в горне.

1.8. Продукты доменного производства

Продуктами доменного производства являются чугун, шлак и доменный (колошниковый) газ.

В доменных печах выплавляют чугун следующих сортов:

1) Передельный или белый чугун (80…90% всего производства чугуна) направляется на переработку в сталь. Бывает трех классов:

а) мартеновский чугун М-1, М-2 – получается при умеренном ходе печи. Содержит: 1,5…2,5 % Mn; 0,3…1,5 % Si; 0,15…0,30 % Р; 0,03…0,07 % S;

б) бессемеровский чугун Б-1, Б-2 – получается при горячем ходе печи из малофосфористых руд. Содержит: 0,6…1,5 % Mn; 0,9…2 % Si; до 0,07 % Р; до 0,04 % S;

в) томасовский чугун Т-1 – получается при умеренном обжиге из фосфористых руд. Содержит: 0,8…1,3 % Mn; 0,2…0,6 % Si; 1,6…2 % Р; до 0,08 % S.

2) Литейный или серый чугун составляет 8…17 % всего производства чугуна, идет на производство чугунных отливок. Литейный чугун делится на марки в зависимости от содержания фосфора и серы ЛК-00, ЛК-0, ЛК-1 – мягок, серого цвета. Углерод, входящий в его состав, находится в основном в виде графита. В связи с тем, что кремний способствует выделению углерода в свободном виде, содержание кремния в литейном чугуне доходит до 3,7 %, а количество марганца, способствующего выделению углерода в форме цементита, допускается до 1,3 %.

3) Специальные чугуны (ферросплавы) с большим содержанием кремния, марганца и других элементов предназначены для добавки в шихту в качестве раскислителей или присадок при выплавке сталей. К доменным ферросплавам относятся:

а) ферросилиций 9…13 % Si и более;

б) ферромарганец 70…75 % Mn и более;

в) зеркальный чугун 10…25 % Mn и до 2 % Si.

Выплавка ферросплавов требует горячего хода доменной плавки, т.к. восстановление марганца и кремния происходит при повышенных температуре и расходе топлива.

Доменные шлаки используют для получения строительных материалов. Состав шлаков зависит от состава шихты и марки чугуна. Химический состав: 35…40% SiO2, 36…55% (СаО + MgO), 10…12% Al2O3 характеризуется модулем основности:

Мо=(СаО+MgO)/ (SiO2+Al2O3)

Мо<1 – кислые шлаки,

Мо >1 – основные шлаки.

Колошниковый газ содержит до 30% СО и до 3% Н2 и является горючим газом. При его сжигании выделяется до 3770 кДж/м3 тепла. Перед сжиганием газ очищается от пыли.

В строительстве находит применение главным образом серый чугун. В несущих конструкциях чугун применяется для изготовления деталей, работающих на сжатие (башмаки, колонны), а также для санитарно-технических (отопительные радиаторы, канализационные трубы) и архитектурно-художественных изделий. Значительное количество чугуна используется для изготовления тюбингов метрополитенов.

Марки строительных чугунов:

- СЧ – серый чугун, механические свойства от 120…280 (Rр) до 280…480 (Rизг) МПа;

- МСЧ – модифицированный (повышенная прочность) серый чугун, прочность от 280…380 (Rр) до 480…600(Rизг) МПа.

Основными показателями производительности доменных печей является коэффициент использования полезного объема (КИПО):

КИПО = V/Т, м3/т,

где V – полезный объем, Т – суточная выплавка чугуна.

То есть КИПО – часть объема доменной печи, которая приходится на 1 тонну выплавляемого чугуна. Чем меньше этот показатель, тем лучше работает доменная печь, обычно КИПО в пределах 0,5…0,6.

Другой показатель – удельный расход топлива К на 1 тонну выплавляемого чугуна:

К=А/Т, т/т,

где А – количество кокса, израсходованного за сутки, т.

В среднем К = 0,6…0,8.

Контрольные вопросы

1. Что называют чугуном? 2. В каких агрегатах производится выплавка чугуна? 3. Что является сырьем для производства чугуна? Какие еще компоненты необходимы для выплавки чугуна? 4. В чем сущность доменного процесса? 5. Назовите основные продукты доменного производства?

2. Металлургия стали

В качестве исходных материалов для получения стали применяют передельные (белые) чугуны, чугунный и стальной лом, стружку, частично железную и марганцевую руду. Процесс получения стали сводится к понижению количества входящих в состав чугуна примесей. По химическому составу сталь отличается от чугуна меньшим содержанием углерода, кремния, марганца, фосфора и серы, что достигается окислением этих элементов во время плавки в разных плавильных агрегатах. Для производства стали используют три типа плавильных агрегатов: конверторы, мартеновские и электрические печи. Для выплавки стали используют:

а) только жидкий чугун в конверторах;

б) жидкий или твердый чугун со стальным ломом в мартеновских печах;

в) только стальной лом в электропечах.

2.1. Производство стали в конверторах

Конверторный способ был изобретен Бесссемером в 1855 году. Сущность способа заключается в том, что струя воздуха продувается через расплавленный чугун и окисляет входящие в него примеси углерода, марганца, кремния и частично железа, которые после окисления переходят в шлак, либо удаляются в виде газов.

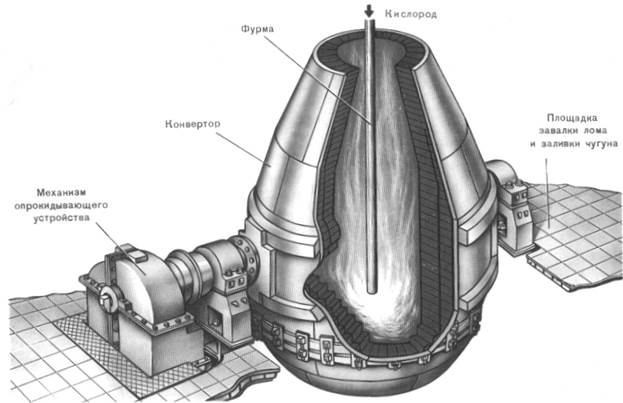

Конвертор (рис.3) – грушевидный сосуд из огнеупорного материала с кожухом из листовой стали.

Рис.3. Конвертор Бессемера с продувкой кислорода сверху

При помощи цапф конвертор подвешивают на две опоры. Гидравлический или редукторный механизм предназначен для наклона конвертора. В днище конвертора имеются фурмы, через которые поступает воздух под избыточным давлением 2…2,5 атмосфер. Для приема и распределения по фурмам воздуха имеется воздушная коробка. Дутье в коробку поступает через полую цапфу. В настоящее время преимущественно применяются кислородные конверторы, дутьё осуществляется через фурму (рис.3).

Для заливки чугуна конвертор наклоняют в горизонтальное положение – фурмы выше уровня залитого чугуна. После заливки конвертор медленно поворачивается и одновременно подают воздушное дутье, предотвращающее попадание чугуна в фурмы. На 1 тонну чугуна требуется около 350 м3 воздуха. Количество чугуна приблизительно составляет 1/5 объема его цилиндрической части.

В зависимости от футеровки конверторов различают два процесса:

а) при кислой футеровке (динас, кварцит) – бессемеровский процесс;

б) при основной футеровке (обожженный доломит) – томасовский процесс.

Кислая футеровка выдерживает 1000…2000 плавок, основная 350…400. Емкость кислых конвертеров 10…30 тонн, основных 25…40 тонн, сейчас делают до 100 тонн.

Процесс переработки чугуна в бессемеровском конверторе распадается на 3 периода (используется чугун с высоким содержанием кремния до 2%, марганца до 1,5% и минимальным количеством серы и фосфора).

1) Первый период (шлакообразования) начинается после пуска воздушного дутья в конвертор и продолжается 4…5 минут. При этом частично окисляется железо:

2Fe + O2 → 2FeO

Закись железа FeO переходит в шлак и растворяется в металле, окисляя кремний и марганец:

Si + 2FeO → SiO2 + 2Fe,

Mn + FeO → MnO + Fe.

Происходит и прямое окисление марганца и кремния:

Si + O2 → SiO2,

2Mn + O2 → 2MnO.

Оксиды марганца и кремния вместе с FeO образуют кислый шлак (40…50% SiO2). Все эти реакции идут с выделением тепла и являются источником обогрева металла.

2) Второй период (яркого пламени) начинается после выгорания из чугуна марганца и кремния и прогрева металла. Это создает условия для окисления растворенного в металле углерода:

С + FeO → СО + Fe.

Эта реакция эндотермическая, температура металла понижается на 50…80 ºС, СО, сгорая в воздухе, образует над горловиной конвертора яркое пламя. Продолжительность периода составляет 8…12 минут.

3) Третий период (бурого дыма) характеризует исчезновение примесей металла, начинается интенсивное окисление железа и выделение из горловины характерного дыма. Продолжительность периода составляет 1…2 минуты. Конвертор разворачивают горизонтально, вводят раскислители для связывания оставшегося кислорода в металле и доведение его до заданного химического состава по марганцу и кремнию. Готовую сталь через горловину конвертора выливают в ковш и направляют на разливку. Угар металла при продувке чугуна в конверторе достигает 8…12 %.

Бессемеровскую сталь с повышенным содержанием углерода получают двумя способами: или прекращают продувку в момент определенного содержания углерода в металле, или добавляют чугун к обезуглероженному металлу.

При продувке воздуха бессемеровская сталь при одинаковом содержании углерода с мартеновской имеет повышенную хрупкость, особенно при температурах ниже 0ºС, что не позволяет применять ее для многих ответственных изделий. Хрупкость бессемеровской стали вызывается совместным влиянием фосфора и азота.

Томасовский процесс (1878 год). При этом процессе в конвертор забрасывают определенное количество извести для извлечения и связывания фосфора в чугуне, а затем заливают расплавленный чугун с большим содержанием фосфора 1,6…2 %, минимальным содержанием кремния до 0,6 % и серы до 0,07 %.

1) В первый период (шлакообразования) окисляются железо, кремний, марганец и образуется основный шлак. Температура металла при этом несколько повышается, но фосфор еще не удаляется. Продолжительность периода составляет 5…6 минут.

2) Во второй период (яркого пламени) окисляется углерод, что сопровождается некоторым понижением температуры. Продолжительность периода составляет 4…5 минут.

3) Третий период (бурого дыма) начинается, когда температура снизится до 1400…1420 ºС, а содержание углерода в металле станет 0,1…0,2 %. Продолжительность периода составляет 3…5 минут. В этот период идет интенсивное окисление и ошлаковывание фосфора:

2Р + 5FeO + 4СаО → (СаО)4·Р2O5 + 5Fe.

Это экзотермический процесс и температура металла повышается до 1600ºС.

Перед введением раскислителей в сталь из конвертора сливается фосфористый шлак (до 24% Р2O5 – удобрение в сельском хозяйстве), в противном случае часть фосфора вновь восстановится из шлака и перейдет в сталь.

Качество томасовской стали ниже бессемеровской, т.к. в ней повышенное содержание фосфора, азота и кислорода; поэтому она не применяется для изготовления ответственных конструкций, в частности, сварных, подвергающихся воздействию динамических нагрузок.

Удалением образовавшихся шлаков, а вместе с ними лишних примесей заканчивается окислительный период плавки (рафинирование). По окончании рафинирования сталь еще насыщена закисью железа FeO, которая делает ее красноломкой и хладноломкой. Закись железа – одна из вреднейших примесей, причем вредное влияние ее растет с увеличением содержания углерода. Поэтому вслед за окислением сталь «раскисляют» (восстанавливают): удаляют закись железа, вводя в жидкий металл элементы, более энергично соединяющиеся с кислородом, чем железо. Такие вещества называют раскислителями: ферромарганец (сплав железа и марганца), ферросилиций (сплав железа и кремния) или алюминий.

К достоинствам конвертирования относятся:

– высокая производительность;

– незначительные эксплуатационные расходы;

– отсутствие затрат топлива, так как процессы идут за счет выгорания примесей без добавления топлива.

Недостатки конвертирования:

– невозможность переработки стального лома (скрапа), т.к. процесс идет на жидкой шихте;

– большая скорость процесса, что затрудняет управление им и получение стали определенного химического состава;

– ограничение состава чугуна: в бессемеровском конверторе – чугун с малым содержанием серы и фосфора, в томасовском – с большим содержанием фосфора. Чугуны с переменным содержанием фосфора ни там, ни там перерабатываться не могут;

– отрицательно на свойства стали влияют газовые включения,

– большой угар металла.

Эти способом выплавляются простые улеродистые и низколегированные стали. Легирующие элементы: кремний и марганец легко усваиваются и их вводят прямо в сталеразливочный ковш.

2.2. Мартеновское производство

Мартеновский способ был предложен в 1865 году и до 60х годов XX века был основным во всем мире.

Свыше 80% всей стали выплавляется в мартеновских печах, использующих стальной и железный лом. Для расплавления шихты требуется температура до 1800 ºС, которая достигается предварительным нагревом до 1000 ºС горючего газа и воздуха (используется регенеративная печь).

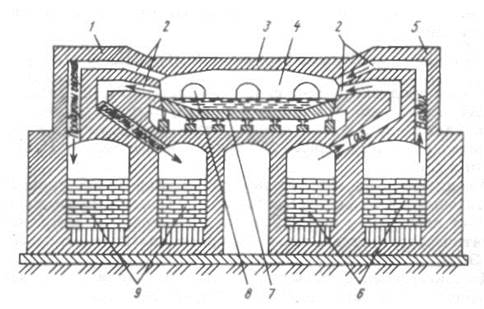

Рис. 4. Мартеновская печь

1,5 – головки печи с каналами; 2 – газовые каналы; 3 – свод; 4 – плавильное пространство; 6,9 – регенераторы; 7 – под; 8 – окна для завалки шихты

Воздух и газ по каналам подаются в регенератор (рис.4), насадка которого нагрета до 1500…1550 ºС и отдает тепло проходящим через них воздуху и газу. Последние затем поступают по вертикальным каналам в рабочее пространство печи, где сгорают. Продукты горения через левые каналы направляются в регенераторы и нагревают там насадку, после чего удаляются в трубу. После остывания правой насадки клапаны перекидываются и газ, и воздух идут через левый регенератор.

Производство стали заключается в выжигании из доменного чугуна примесей за счет кислорода воздуха, проходящего над расплавленным металлом, и кислорода оксидов железа (в виде железного лома или чистой железной руды).

Большинство мартеновских печей работают на смеси доменного и коксового газов, иногда на мазуте.

Шихтовые материалы (скрап, чугун, флюсы) загружаются через завалочные окна. Готовая сталь выпускается через отверстие в поде печи, которое на время плавки забивается огнеупорной глиной. Емкость печей до 50 тонн металла.

Мартеновский процесс бывает кислым и основным. В зависимости от вида исходных материалов также могут быть разные плавки: при твердой шихте (чушковый чугун, лом, немного железной руды) – скрап-процесс.

На заводах с полным металлургическим циклом в мартены подают жидкий чугун (до 60%), металлические отходы (до 40%), железную руду и флюсы – скрап-рудный процесс.

Периоды работы печи:

1) загрузка и плавление шихты;

2) кипение металла;

3) доводка и раскисление металла.

Основной мартеновский процесс в настоящее время применяется чаще всего, т.к. он дает возможность использовать чугуны почти любого состава. Особенностью его является введение в шихту известняка и устройство основного пода печи (доломит или магнезит), благодаря чему удаляются из стали фосфор и сера, а шлаки имеют основный характер. Этот процесс может протекать как при твердой шихте (скрап-процесс), так и при жидкой (рудный процесс) и состоит из следующих этапов.

1) В период загрузки и плавления шихты частично окисляются железо и фосфор и польностью кремний и марганец, образуется первичный шлак (10…15 % FeO, 35…40 % СаО, 10…15 % MnO). После образования шлака жидкий металл не контактирует с газами, окисление примесей происходит закисью железа FeO).

К концу расплавления шихты значительная часть фосфора переходит в шлак:

2Р + 5FeO + 4СаО → (СаО)4·Р2O5 + 5Fe.

Во избежании обратного перехода фосфора в металл перед началом следующего периода плавки около 40…50 % первичного шлака из печи скачивают, добавляя известь для образования нового более основного шлака.

2) Через 15…20 минут после образования основного шлака в печь загружают железную руду, что приводит к окислению углерода:

С + FeO → СО + Fe.

Образующаяся СО выделяется из металла в виде пузырьков, вызывая кипение. Это способствует перемешиванию металла и равномерному распределению температуры.

3) Когда содержание углерода в пробах металла будет несколько меньше, чем требуется в стали, кипение прекращается и начинается период доводки и раскисления металла, для чего вводят в печь ферромарганец (12 % Mn) или ферросилиций (12…16 % Si):

Mn + FeO → MnO + Fe,

Si + 2FeO → SiO2 + 2Fe.

Металл раскисляется и реакция окисления углерода приостанавливается, шлак перестает кипеть.

4) После введения раскислителей происходит частичное удаление серы из металла:

FeS + СаО → СаS + FeО.

В основной мартеновской печи можно выплавлять легированную сталь многих марок, для чего после раскисления в ванну добавляют легирующие добавки (медь, хром, никель и др.) или ферросплавы (феррохром, ферротитан, ферромарганец и др.)

Перед выпуском сталь выдерживают в печи под слоем шлака для более равномерного распределения легирующих примесей по объему металла и некоторой дегазации металла.

Кислый мартеновский процесс состоит из тех же операций, что и основный, но требует применение шихты с минимальным количеством (менее 0,03 %) фосфора и серы, т.к. кислый шлак не обладает свойством задерживать эти вредные примеси стали.

Кислые мартены работают при скрап-процессе (скрапа 30…50%), в шихте должно быть не более 0,6% кремния. Все это ограничивает применение данного способа производства стали.

В мартеновских печах выплавляются обычные и высококачественные стали. В этих печах можно с большой точностью регулировать химический состав, периодически контролируя его в экспресс-лаборатории.

Металлические свойства кислой мартеновской стали выше, чем основной, т.к. в кислой меньше закиси железа FeО, растворенных газов и неметаллических включений. Однако, более распространен основной процесс, т.к. при кислом нельзя удалять фосфор и серу.

Достоинства:

– возможность переработки различных чугунов;

– длительный процесс позволяет контролировать химический состав по ходу плавки;

– лучшие (чем в конверторах) условия для раскисления, меньший угар металла (менее 2%).

Недостатки мартеновского производства:

– низкая производительность;

– участие газов в процессах окисления;

– невысокие температуры, что не позволяет полностью удалить примеси и затрудняет ввод легирующих элементов.

2.3. Выплавка стали в электропечах

Этот способ имеет ряд преимуществ:

– можно получать температуру до 2000 ºС и расплавлять металл с высокой концентрацией тугоплавких компонентов (хром, вольфрам, молибден и др.);

– иметь высокоосновный шлак (до 55…60 % СаО) и хорошо очищать металл от вредных примесей;

– создавать восстановительную атмосферу или вакуум и добиваться хорошего раскисления и дегазации металла.

В электропечах нагревание достигается за счет значительного сопротивления, оказываемого прохождению электрического тока слоем жидкого шлака, которого почти касаются концы угольных электродов, слой шлака одновременно предохраняет находящийся под ним металл от угара. В электропечи возможна очень точная дозировка отдельных составных частей шихты, благодаря чему получается сталь, отличаемая высоким качеством (электросталь).

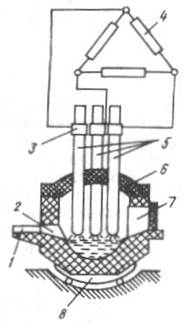

Наибольшее распространение при электроплавке получили дуговые печи (рис.5), в которых высокая температура создается в результате образования электрической дуги между электродами и расплавленным металлом.

Рис. 5. Схема электродуговой печи

1 – желоб для слива металла; 2 – летка; 3 – электрододержатели; 4 – вторичная обмотка печного трансформатора; 5 – графитовые электроды; 6 – съемный свод; 7 – боковое рабочее окно; 8 – опорные сегменты

Под дуговой печи обычно основной, свод – из динаса. Емкость печей составляет от 250 до 200000 кг.

Процесс электроплавки разбивается на две стадии: окисления и раскисления.

1) На первой стадии расплавляется шихта из стального лома, известняка и руды и окисляются примеси кислородом, содержащимся в оксидах железа руды. После этого печь наклоняют и сливают шлак.

2) На второй стадии металл раскисляется, попутно науглероживаясь, и в него вводят легирующие добавки.

При изготовлении высоколегированных сталей плавку также ведут в высокочастотных (500…2500 Гц) индукционных печах, представляющих собой огнеупорный тигель, окруженный соленоидом, который питается током от генератора высокой частоты. Емкость таких печей от 50 до 10000 кг. Используются эти печи для выплавки высоколегированных сталей и сплавов особого назначения. Они позволяют вести плавку в вакууме или в нейтральной атмосфере.

Для улучшения структуры и свойств металла, лучшего удаления примесей стали могут переплавлять способами:

– вакуумно-дуговым,

– электро-шлаковым,

– электронно-лучевым,

– плазменно-дуговым и др.

2.4. Разливка стали и пороки стальных слитков

По степени раскисления сталь разделяют на спокойную, кипящую и полуспокойную. При полном раскислении получается спокойная сталь (весь кислород связываемся кремнием или марганцем раскислителей и уходит в шлак), при неполном раскислении в процессе разливки продолжается процесс связывания углерода с образованием углекислого газа, который пробулькивает через сталь, создавая эффект кипения– кипящая сталь. Полуспокойная сталь занимает промежуточное положение.

Готовая сталь выпускается из печи в подогретый сталеразливочный ковш, который футерован шамотом и имеет в дне отверстие, закрываемое пробкой для выпуска металла. Из ковша сталь разливают в чугунные изложницы для получения слитков или в земляные формы для получения фасонного литья.

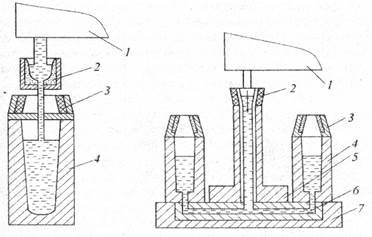

Применяется три способа разливки:

1) сверху – для крупных слитков;

2) сифоном (снизу) – при отливке мелких и средних слитков;

3) непрерывный.

Рис. 6. Разливка стали в изложницы: (а) сверху, (б) снизу

1 – сталеразливочный ковш; 2 – промежуточная воронка; 3 – прибыльная надставка; 4 – изложница; 5 - башмак; 6 – каналы; 7 – поддон.

При разливке стали сверху каждую изложницу заполняют сталью отдельно. При сифонной разливке сталь из ковша поступает в центральный стояк и отводится из него в несколько изложниц летниковым каналам, расположенным в поддонах.

При соприкосновении жидкой стали с относительно холодными стенками чугунной изложницы возникает корковый слой металла, состоящий из мелких неориентированных кристаллов. Изложница, разогреваясь, расширяется, а сталь суживается, поэтому между слитком и стенками изложницы образуется воздушная прослойка, плохо проводящая тепло, в результате чего скорость охлаждения жидкого металла уменьшается. Наступают условия для возникновения длинных кристаллов, растущих по направлению отвода тепла перпендикулярно стенкам изложницы. В первую очередь затвердевают кристаллы более чистого металла, имеющего максимальную температуру затвердевания. Остающаяся внутри слитка жидкая фаза (маточный раствор) обогащается примесями углерода, серы, фосфора и др., что понижает ее температуру плавления. По мере охлаждения слитка внутри начинается рост кристаллов. Одновременно по всей массе возникает зона неориентированных зерен, свободно растущих в жидком расплаве. В нижней части слитка может образоваться конус осаждения, богатый неметаллическими включениями. В верхней части располагается усадочная раковина, эта часть называется прибылью, является дефектной частью слитка и идет в отход.

Дата добавления: 2020-02-05; просмотров: 672;