Общие сведения о металлах и сплавах 8 глава

Технология электрошлаковойсварки заключается в выполнении следующих операций: подготовки к сварке, сборки конструкции, сварки и контроля сварного соединения. Так как сварка производится без скоса кромок и последние не требуют специальной механической обработки и химической очистки, то подготовительная операция сводится к приварке начальных и концевых планок. При сборке необходимо выдерживать надлежащий зазор между деталями. Это достигается постановкой специальных скоб или применениемдругих технологических приемов, при этим должны приниматьсяв расчет деформации, вызываемые неравномерным нагревом. Зазор выбирают в пределах 20…35 мм. С уменьшением зазора возрастает глубина ванны, уменьшается проплавление и возрастает производительность сварки.

Установкадли электрошлаковойсварки состоит из сварочного аппарата, служащего для подачи электродном проволоки или ленты в сварочную ванну. Аппарат перемещается по рельсам или непосредственно по изделию. Иногда он неподвижен, а перемещается (или вращается) изделие. В комплект установки входят также источник питания и вспомогательное оборудование.

Сварка в среде аргона и углекислого газа. Для предохранения наплавленного металла от воздействия кислорода и азота воздуха используют различные газы. Наилучшую защиту создают аргон и гелий. Сварка в аргоне и гелии имеет преимущества перед сваркой покрытыми электродами и под флюсом: обеспечивается надежная защита расплавленного металла от кислорода и азота воздуха, что обусловливает высокие механические свойства и постоянство состава наплавленного металла; обеспечивается высокая производительность и хорошее формирование шва за счет устойчивости процесса и полной его механизации; можно сваривать металлы разнородные и малой толщины.

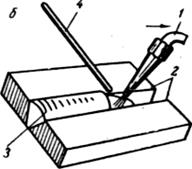

Защитный газ может заполнять камеру, где ведут процесс сварки, но чаще всего его подают в дугу через мундштук 1 (рис. 38) в виде потока 2, который окутывает электрод 3,дугу 4и сварочную ванну 5, защищая их от проникновения кислорода и азота. Сварка в защитных средах может проводиться как плавящимся, так и неплавящимся электродом с применением присадочного металла 6. В качестве неплавящихся электродов используют вольфрамовые, угольные или графитированныестержни. Расход вольфрамового электрода при токе до 300 А составляет примерно 0,5 гна 1 мшва. В качестве плавящегося электрода используется металлическая проволока того же состава, что и свариваемый металл. Процесс ведется с помощью полуавтоматических или автоматических устройств.

Сварка в инертной среде используется для нержавеющих, жароупорных, алюминиевых и магниевых сплавов. При этом использование плавящихся электродов экономично для толщин не менее 2 мм.Меньшиетолщины сваривают неплавящимся вольфрамовым электродом.

Недостатком сварки в среде аргона является дороговизна самого аргона, так как технология его производства очень трудоемка, а для сварочного процесса требуется газ высокой чистоты. В качестве заменителя аргона используют углекислый газ, несмотря па его окислительные способности. Углекислый газ дешев, негорюч, нетоксичен. Сварка в среде углекислого газа требует электродной проволоки специального состава с повышенным содержанием марганца и кремния и ведется на постоянном токе при больших плотностях сварочного тока (диаметр электродной проволоки 0,5 – 3 мм, плотность тока 80 – 100 а/мм2),что требует источника питания с жесткой характеристикой.

Рис. 38. Дуговая сварка в защитной среде

Технология сварки в среде углекислого газа проста: режим подбирается в зависимости от свариваемой толщины (1…30 мм), вида шва (стыковые, угловые, электрозаклепками и др.), положения шва в пространстве (нижнее, горизонтальное, вертикальное) и свариваемого материала (углеродистые, низколегированные, теплоустойчивые, высоколегированные хромоникелевые стали и др. сплавы).

Плазменная (плазменно-дуговая) сварка. При горении сварочной дуги можно достигнуть большой степени ионизации газового столба дуги, в результате чего его электропроводность резко увеличится. Под воздействием внешних магнитных полей создаются дополнительные ускорения заряженным частицам, и весь объем столба дуги переходит в плазму, образуя струю или факел газа. Электромагнитные поля, взаимно действуя на плазму, передают анергию заряженным частицам, а через них и всей плазме и могут повышать ее температуру до 25000°С. Плазменной струей или факелом можно осуществлять различные виды работ: сварку, напыление, термообработку.

Плазменную струю получают значительным увеличением плотности тока в газовом столбе. Практически это достигается сжатием дуги – на рис. 39 показана схема сварки сжатой дугой. На деталь 1 направлена плазменная струя 2, проходящая через сопло 3, представляющее собой устройство с калиброванным отверстием.

Рис. 39. Сварка плазменной дугой

Сама дуга образуется между неплавящимся электродом 4и изделием 1 (дуга прямого действия, замкнут контакт 6), или между электродом и устройством 3(дуга косвенного действия, замкнут контакт 5), или же ток подводится одновременно и к изделию, и к устройству 3(дуга смешанного действия, замкнуты контакты 5 и 6). Устройство 3и электрод конструктивно выполняются в виде горелки для плазменной сварки. Питание горелки ведется от обычных источников постоянного тока с падающей внешней характеристикой.

Плазменной сваркой получаются стыковые соединения больших толщин. При косвенном горении дуги она применима для неметаллических материалов. Для соединений толщиной до 1 ммприменение находит микроплазменная сваркагорелкой, где струя плазмы диаметром 1,5…2 ммзаканчивается острием.

Контрольные вопросы

1. В чем сущность электродуговой сварки? 2. Какие способы электродуговой сварки вы знаете? 3. В чем отличие сварки постоянным и переменным током. 4. Какие существуют электроды для дуговой сварки. 5. Сущность ручной и автоматической дуговой сварки. 6. Сущность сварки в газовой среде. 7. Сущность сварки под слоем флюса.

3. Контактная сварка

При контактной сварке используется тепло, выделяющееся при прохождении тока большой силы через контакт, образованный двумя деталями, подлежащими сварке.

С физической стороны явление нагрева можно объяснить тем, что электропроводность в металлах вызывается перемещениями и колебаниями свободных электронов, которые, перемещаясь по проводникам замкнутой электрической цепи, сталкиваются с частицами проводника и нагревают их.

В связи с местным характером нагрева процессы контактной сварки сопровождаются тепловыми потерями в холодные слои металла и в окружающую среду. В условиях теплового равновесия количество генерированной в контакте теплоты будет покрывать тепловые потери и прироста температуры не будет. Для целей сварки процесс необходимо вести с большими скоростями нагрева, т. е. важно иметь не только необходимое количество тепла, но и выработать его за малое время. Таким образом, в самой природе контактных сварочных процессов заложена высокая производительность.

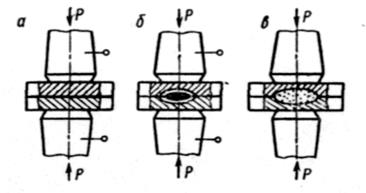

Точечная сварка. Процесс можно рассматривать как трехстадийный. В первой стадии (рис. 40, а) листы сдавливаются токо-подводами (электродами). Если не сделать этого, сопротивление между листами будет настолько высоким, что при небольшом напряжении, подводимом к электродам, не создастся достаточной величины тока для генерирования теплоты между листами.

Вторая стадия (рис. 40, б) — пропускание тока. В это время между листами и в контакте электрод — деталь выделяется тепло, металл размягчается и, наконец, расплавляется. Образовавшееся ядро (точка) жидкого металла растет до величины контактной поверхности электрода.

Третья стадия (рис. 40, в)— охлаждение места сварки после выключения тока. На этой стадии давление, приложенное к электродам, продолжает оставаться, выполняя роль уплотнителя точки и в отдельных случаях может быть увеличено.

Таким образом, при точечной сварке соединительный элемент между листами представляет собой сварную точку с ядром литой структуры.

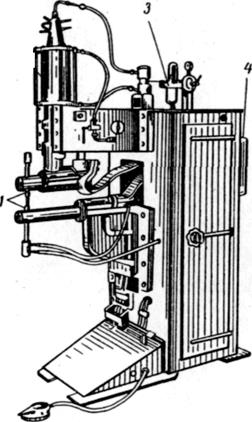

Все машины для точечной сварки подразделяются на стационарные, переносные и специального назначения. В качестве примера рассмотрим машину с пневматическим механизмом сжатия типа МТП -75(рис. 41).

Рис. 40. Образование ядра при точечной сварке

Рис. 41. Точечная сварочная машина

Свариваемые детали находятся между электродами 1. Давление от пневмоцилиндра 2 передается на верхний электрод. Когда детали сжаты, пневмоэлектрореле 3 через контактор включает первичную обмотку трансформатора. Время включения тока выдерживается электронным регулятором 4.

Если изделие имеет крупные габариты, сварка на стационарных машинах становится затруднительной. В этом случае ведут сварку переносными точечными машинами. Ряд узлов изделий с большим количеством сварных точек выполняется на специализированных точечных машинах.

Точечной сваркой соединяются детали из стали толщиной от 0,5 до 6,0 мм, можно вести сварку сталей с защитными покрытиями. Сваривают также алюминий и алюминиевые сплавы толщиной от 0,5 до 5,0 мм. При точечной сварке все операции могут быть легко автоматизированы.

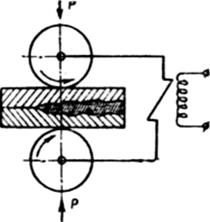

Рис. 42. Роликовая сварка

Роликовая сварка. Этот процесс (рис. 42)–разновидность точечной сварки, при которой точки ставятся в таком порядке, что последующая частично перекрывает предыдущую. Получается сплошной герметичный шов, обеспечивающий непроницаемость различных сосудов, бассейнов, резервуаров.

Машины для роликовой сварки несколько сложнее, чем точечные, однако основные узлы в них те же. Особое внимание обращается на узел токоподвода к вращающимся роликам и на охлаждение роликов. В контакте деталь – ролик выделяется значительное количество тепла, под действием которого ролики разогреваются, а их поверхность сминается. Увеличение контактной поверхности на 10…15% приводит к уменьшению плотности тока и возможному непровару.

Режим роликовой сварки складывается из следующих параметров: силы тока, давления на ролики, величины контактной поверхности (ширина роликов), скорости сварки и времени цикла.

При роликовой сварке наблюдается значительное шунтирование тока – ответвление части тока в ранее сваренную точку. Эффект шунтирования возрастает с увеличением свариваемых толщин и может достигать 60…70% сварочного тока. Поэтому предельная толщина свариваемых деталей зависит or электрической и механической мощностей сварочного оборудования.На серийных шовных машинах мощностью до 150 кВАможно сваривать малоуглеродистую сталь толщиной 2 мми алюминиевые сплавы толщиной 1,5 мм.

Стыковая сварка. Есть две разновидности стыковой сварки: сварка сопротивлением и сварка оплавлением (прерывистым и непрерывистым).

Сварка сопротивлениемсостоит в том, что к заранее прижатым в контакте деталям подводится сварочный ток. После разогрева переходных мостиков (контактных бугорков) они деформируются, и в контакт вступают новые участки сечения Постепенно сечение разогревается, после чего ток выключается и дается осадка, необходимая для проведения значительной деформации в месте стыка. Сварка сопротивлением требует точной подготовки торцов

Сварка оплавлениемзаключается в том, что сечение нагревается за счет оплавления части металла в контакте. Концы стержней, находящихся под напряжением, сводят друг с другом. В месте контакта возникает интенсивный нагрев вплоть до плавления. В контакт вводятся новые участки, происходит естественная подгонка торцов. После разогрева сечения детали сжимают под осадочным давлением и процесс заканчивают. Сварка больших сечений требует замедления процесса, ибо металл не успевает прогреться на нужную глубину. В этом случае сварку делают прерывистой, причем она может быть выполнена прерыванием тока в сварочной цепи или разведением деталей механическим путем.

Применениеразличных способов сварки вызывается технологическими соображениями: при сварке оплавлением образуются нары металла, давление которых достаточно для предупреждении проникновения в сварочную зону атмосферного воздуха; выбрасывание металла в виде брызг также способствует удалению оксидов, образующихся в приконтактных областях. Поэтому сварка оплавлением обеспечивает более совершенное соединение, являясь в то же время более экономичной из-за меньшего расхода электроэнергии на нагрев стыка.

Стыковой сваркой можно соединять стержни, трубы, полосы и листы как однородных, так и неоднородных металлов и сплавов. Можно также сваривать замкнутые контуры (ободы колес, звенья цепей и т. д.).

Контрольные вопросы

1. Какая сущность и особенности точечной сварки металлов. 2. В чем отличия роликовой сварки от точечной. 3. Какая максимальная толщина свариваемого металла, свариваемого точечной сваркой?

4. Газовая сварка

При газовой сварке местный разогрев деталей осуществляют газовым пламенем. Направленное на свариваемый металл высокотемпературное газовое пламя приводит к разогреву металла и получению жидкой сварочной ванны. Для формирования шва необходимых геометрических размеров в сварочное пламя вводится, как правило, присадочный металл. Между жидким металлом сварочной ванны и газами пламени происходит взаимодействие, которое может привести к изменению механических свойств сварного шва. Сварочное пламя должно обладать максимальной температурой, быть экономичным и нейтральным по отношению к жидкому металлу.

Из горючих газов (водород, метан, ацетилен, пропан, пары бензина, природные горючие газы) названным требованиям наиболее отвечает ацетилен, который при горении в чистом кислороде дает температуру 3150°С и выделяет наибольшее количество тепла (11470 ккал/м3). Его также легко получать на месте выполнения работ из твердого вещества — карбида кальция, который в свою очередь легко транспортируется и хранится. Другие горючие газы применяются ограниченно вследствие низкой температуры пламени, большого расхода кислорода и низкой производительности процесса нагрева.

С целью получения максимальной температуры пламени в качестве окислителя используется кислород, а не воздух. Газовоздушная смесь дает температуру не выше 2000°С, в то время как газокислородная – свыше 3000°С. Чистота кислорода имеет определенное значение для сварки, поскольку при снижении чистоты увеличивается расход кислорода. Технический чистый кислород получают методом глубокого охлаждения воздуха и последующего выделения кислорода и азота из жидкой смеси. Затем кислородом наполняют баллоны, где он находится под давлением в 15 МПа.

При сгорании ацетилена в кислороде характер пламени может меняться в зависимости от соотношения подаваемых газов. Различают три вида ацетилено-кислородного пламени.

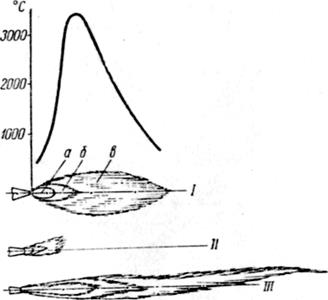

Нейтральноеили нормальноепламяполучается при соотношении газов О2:С2Н2=1:1,12. Такое пламя имеет три зоны: ядро (рис. 43, а), восстановительную зону (рис. 43, б)и окислительную (рис. 43, в).Большинство металлов и сплавов сваривают восстановительной зоной нормального пламени.

Рис. 43. Структураацетилено-кислородного пламени

Окислительное пламя(рис. 43, II) получается при соотношении газов О2:С2Н2>1,2. Ядро пламени уменьшается в размерах. В практике такое пламя применяется ограниченно (например, для сварки латуней).

Науглероживающее пламя(рис. 43, III) получается при соотношении О2:С2Н2<1. Ядро пламени удлиняется и теряет резкие контуры. Такое пламя может использоваться при сварке чугунов и сплавов из цветных металлов.

В качестве присадочного материала применяют проволоку, близкую по химическому составу к свариваемому металлу. Диаметр проволоки – в интервале от 1 до 5 мм. Для сварки малоуглеродистых сталей наиболее широко применяют проволоку Св-08. Медь, латунь, алюминий сваривают проволокой из соответствующею цветного металла; чугуны и бронзы – из прутков, отлитых из этих сплавов.

Флюсы для защиты расплавленного металла от окисления и удаления оксидов подбирают в зависимости от состава и свойств свариваемого металла. Пользуются при этом бурой, борной кислотой и рядом других соединений. Для сварки алюминия применяют флюсы специального состава. Сварка же сталей не требует применения флюсов.

Основным технологическим параметром газовой сварки является мощность сварочного пламени. Ее подбирают по свариваемой толщине и измеряют расходом газа. Регулируется мощность пламени сменными наконечниками горелки. Кроме того, ее можно регулировать наклоном сварочной горелки по отношению к свариваемым деталям. При сварке тонких листов (0,5…1,0 мм)угол наклона горелки к деталям составляет 20°, при толщине 16 мм – около 80°.

Рис. 44. Левый (а)и правый (б)способы газовой сварки

Мощность горелки можно рассчитать по формуле

А = kδ,

где А – расход ацетилена, л/ч;

δ – толщина свариваемых деталей, мм;

k – коэффициент, принимаемый для стали 100…120, для меди 160…200.

Диаметр в мм присадочной проволоки d = δ/2+1, наибольший диаметр прутка равен 5 мм.

При сварке тонкого металла во избежание прожога листов применяют левый способ сварки,при котором пламя горелки 1 нагревает кромку 2 и присадочный металл 3. Горелка движется справа налево (рис. 44, а).

При сварке металла толщиной более 6 мм(рис. 44, б)горелку 1 направляют так, чтобы пламя нагревало кромки металла 2, присадочныйметалл 4 и одновременно отжигало сварной шов 3. Такой способ называется правой сваркой, так как горелка движется слева направо. Правая сварка увеличивает производительность труда на 15…25%.

С помощью газовой сварки соединяют конструкции из тонких листов. Процесс позволяет вести сварку в нижнем и вертикальном положениях. Газовую сварку широко используют при соединении деталей из цветных металлов и сплавов. Можно также сваривать чугун.

Ацетилен получают в ацетиленовых генераторах, где происходит взаимодействие между карбидом кальция и водой (СаС2 + Н2О = С2Н2 + СаО). Из 1 кг карбида кальция при действии на него воды выделяется около 320 лацетилена.

Ацетиленовыегенераторы делятся на передвижные и стационарные. Передвижные имеют относительно небольшой вес (до 50 кгбез воды) и производительность до 300 л/ч. Стационарные генераторы рассчитаны на высокую производительность — до 100 тыс. л/ч. По давлению различают генераторы низкого (до 0,01 МПа) и среднего (до 0,15 МПа) давления.

По специальным шлангам ацетилен направляется в сварочную горелку. По другим шлангам туда направляется кислород. Для понижения давления кислорода, отбираемого из баллона (15 МПаи ниже), до рабочего (0,3…1,0 МПа) и поддержания этого давления постоянным служит кислородный редуктор.

Смешивание горючего газа и кислорода происходит в сварочной горелке. Горелки делятся на инжекторные, работающие но принципу засасывания ацетилена, и безинжекторные. У инжекторнойгорелки (рис. 45) по каналу 3 идет кислород. В инжекторной вставке 5 на выходе струи кислорода создается разрежение, приводящее к засасыванию ацетилена, который поступает по трубке 4. Инжектор устроен так, что, засасывая, он одновременно завихряет струю ацетилена, обеспечивая хорошее перемешивание газов в канале 1 и создание нормальной горючей смеси. Подача газов регулируется вентилями 2.

Рис. 45. Сварочная горелка типа ГС с комплектом наконечников

В горелках высокого давления горючий газ и ацетилен поступают по самостоятельным каналам в камеру смешивания. Такие горелки применяются при работе с ацетиленовыми генераторами среднего давления (0,05 МПа).

Газопрессовая сварка. Сущность газопрессовой сварки состоит в том, что стык для соединения нагревается ацетилено-кислородным пламенем до пластического состояния. При этом используются многопламенные горелки, диаметр выходных каналов в которых 0,5…0,8 мм, а расстояние между осями горелок 3…6 мм. Размеры и конфигурация горелок подбираются по свариваемому стыку. Кроме многопламенной горелки, в комплект установки для газопрессовой сварки входят механизм зажатия и осадки свариваемых изделий, этиленовый генератор, кислородные баллоны, приборы для контроля процесса и др. Устройство для газопрессовой сварки стыков трубопроводов монтируется на мощном гусеничном тракторе и прицепе.

Чаще всего газопрессовая сварка применяется для соединения стальных трубопроводов диаметром 50…600 ммдля нефти, газа, и нефтепродуктов. В этом случае горелка имеет кольцевую форму и состоит из двух половин. Время нагрева труб с толщиной стенки 6 мм около 1 миннезависимо от диаметра трубы. После разогрева стыка дается в течение 5 секосадочное давление гидросиловой установкой, под давлением стык выдерживается при остывании до 10 секи процесс на этом заканчивается.

Контрольные вопросы

1. В чем сущность газовой сварки. 2. Какие виды газов могут применяться для газовой сварки. 3.Какие существуют виды ацетиленового пламени.

5. Сварка стали, чугуна, цветных и активных металлов

Сварка углеродистых и легированных сталей. Свариваемость металлов и сплавов зависит от их физико-химических, механических и технологических свойств, а также от выбранного способа сварки. Свариваемость углеродистых сталей в первую очередь зависит от содержания в них углерода.

Сварка низкоуглеродистых сталей, у которых содержание углерода не превышает 0,25% при умеренном содержании марганца и кремния, не вызывает затруднений. При производстве конструкций повышенной прочности применяются низколегированные сорта стали. В этих сталях содержание углерода примерно соответствует низкоуглеродистым сталям, но они имеют в своем составе легирующие примеси (не более 5%). При сварке низколегированных сталей необходимо учитывать повышенную чувствительность их к концентрации напряжений и склонность к закалке при содержании углерода 0,2%. Сварка таких сталей на холоде требует подогрева до 200°С. Низколегированные стали весьма разнообразны по химическому составу и требуют большого разнообразия присадочных материалов.

Повышенное содержание углерода увеличивает коэффициент линейного расширения, уменьшает коэффициент теплопроводности, т. е. локализует место разогрева при сварке. Кроме того, быстрый отвод тепла в холодные слои металла создает в месте сварки закалочную структуру. Все это способствует образованию условий, при которых возможно появление трещин.

При сварке нержавеющих хромоникелевых сталей (17…19% Сг; 8…10% Ni) в результате высоких температур часть хрома из твердого раствора переходит в карбидные соединения. Это приводит к потере сварным соединением коррозионной стойкости. Кроме того, стали этого класса склонны к образованию горячих трещин. При их сварке необходимо тщательно выбирать типы электродов и строго соблюдать режим сварки.

После сварки легированных сталей сварное соединение подвергается термической обработке для улучшения механических свойств.

Сварка чугуна. Чугун относят к группе ограниченно сваривающихся сплавов. Вследствие неравномерного нагрева при сварке в чугунных отливках и деталях возникают значительные термические напряжения, приводящие к трещинам. Структура чугуна определяется не только его химическим составом, но также условиями охлаждения и последующей термообработки. Поскольку при сварке чугуна очень трудно создать идентичные условия для нагрева и охлаждения мест сварки, то структура в сварном соединении будет неоднородной.

При быстром охлаждении (отвод тепла в холодные слои) образуется зона отбеленного чугуна, характеризующаяся высокой твердостью и значительной хрупкостью. Кроме того, в отдельных участках соединения возникают промежуточные структуры, обладающие высокой твердостью и малой пластичностью. В процессе сварки чугуна выгорает углерод, шов становится пористым.

Различают горячую и холодную сварку чугуна.

Горячая сварказаключается в том, что изделие после предварительной подготовки места сварки нагревается, сварка ведется на горячем изделии (400…600°С). При этом используется дуговая сварка чугунными электродами, сварка угольными электродами, сварка специальными электродами, газовая сварка с применением чугунных присадок п специальных флюсов. После сварки деталь медленно охлаждается. Горячая сварка – трудоемкий, дорогостоящий и не всегда применимый процесс. Однако он дает наилучшие результаты.

Холодная сваркавыполняется на холодном изделии стальными электродами, электродами из цветных металлов, пучком электродов или электродами специального состава.

Наиболее проста сварка стальными электродами. Получаемый при этом шов обладает очень большой твердостью и при механической обработке может быть полностью вырван из сварного соединения. Однако наплавка шва несколькими слоями приводит к постепенному отжигу всего шва, что в ряде случаев вполне достаточно для практических целей. Для получения необходимой прочности соединения тяжелых и громоздких деталей в тело последних ввертывают стальные шурупы. Они обвариваются стальными электродами, что создает основу шва, скрепленную с чугунной резьбой.

При применении электродов из цветных металлов шов хорошо обрабатывается режущим инструментом. Небольшие раковины на направляющихстанин или других узлах часто заваривают медными электродами. Для декоративной заварки, чтобы цвет чугуна и металла шва совпадал, применяют электроды из монель-металла (70% Ni, 30%Сu).

Сварка пучком электродов состоит в том, что два или три электродных стержня (медный, стальной) подаются в дугу. При формировании шва сварное соединение представляет собой механическую смесь меди и железоуглеродистого сплава, соединенных с основным металлом общими кристаллами стали, а также путем частичной диффузиимеди в микропоры чугуна.

Существует также холодная и низкотемпературная сварка чугуна специальными электродами без расплавления основного металла. В этом случае сварку можно вести на наклонных чугунных поверхностях.

Сварка алюминия и его сплавов. Алюминий активно соединяется с кислородом, образуя пленку оксида, которая затрудняет образование сварного соединения. Эта пленка обладает высокой температурой плавления (2050°С) и трудно растворима флюсами. Кроме того, алюминий при температуре 450…500°С хрупок, при затвердевании дает большую усадку, что при сварке жестких узлов приводит к трещинам. Алюминиевыесплавы с содержанием магния чувствительны к нагреву и склонны к вспучиванию на участках, примыкающих к шву. Сплавы алюминия в жидком состоянии хорошо растворяют водород, который при кристаллизации сплавов выделяется в виде мельчайших пузырьков и ослабляет сварное соединение.

Алюминийи его сплавы варят электродуговой, газовой и холодной сваркой. Очень хорошие результаты дает электродуговая сварка (ручная и автоматическая) вольфрамовым электродом в среде аргона. Этим способом варят толщины от 0,5 до 3 мм, используя бортовые, стыковые и тавровые соединения. При сварке больших толщин (4…20мм) используют аргоно-дуговой процесс плавящимся электродом. Питается дуга постоянным током обратной полярности.

Широко распространена сварка алюминия и его сплавов газовым пламенем. При этом необходимо обязательно использовать флюс, покрывая им присадочные стержни. Состав флюса № 7 следующий: хлористый натрий – 41%, хлористый калий – 51% и фтористый натрий – 8%. Присадочные стержни берут из того же металла, что и свариваемый.

Сварка титана. Титан обладает высокой активностью. При температуре выше 600°С он соединяется с азотом, кислородом и водородом. Это снижает механические качества металла. Поэтому сварка титана возможна только в среде чистого аргона. Важно также обеспечить защиту сварного соединения от воздействия атмосферы с обратной стороны, где нагрев превышает 600°С. Сварка в среде аргона выполняется как плавящимся, так и неплавящимся электродом, вручную пли автоматически. Большие толщины сваривают электро-шлаковым способом.

Дата добавления: 2020-02-05; просмотров: 668;