Общие сведения о металлах и сплавах 6 глава

Прокатка – наиболее распространенный и дешевый способ производства металлических изделий. Сущность прокатки заключается в обжатии металла между вращающимися валками, при этом заготовка уменьшается в сечении, вытягивается и приобретает форму, соответствующую валкам, если последние не гладкие.

По роду продукции прокатное производство делится на три основных вида: сортовое, листовое и трубное.

Сортовой прокат изготовляют в следующей последовательности: нагретый до 900…1250 ºС слиток поступает сначала в прокатку на блюминг или слябинг, который представляет собой мощный реверсивный стан с двумя валками. Слитки прокатываются в квадратные (блюмы) или прямоугольные (слябы) заготовки, которые затем поступают на заготовочные станы, где осуществляется прокатка заготовки для сортовых станов, или непосредственно на крупносортные и рельсо-балочные станы. На последних прокатывают рельсы, двутавровые балки и швеллеры больших размеров.

Сортопрокатные станы катают круглую, квадратную, полосовую сталь, швеллеры и двутавры средних и малых размеров, уголки равнобокие и неравнобокие. Проволочные станы катают круглую «катанку» диаметром 5…10 мм для изготовления проволоки.

Гнутые профили сложной формы и с тонкими стенками получают холодной гибкой стального листа или ленты. Сварные трубы получают из листов или полос, которые свертываются в трубу, а затем свариваются.

В строительстве применяются главным образом прокатная низкоуглеродистая сталь. Рассмотрим основные прокатные профили, из которых составляются элементы строительных конструкций:

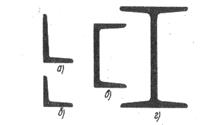

1) уголки равнобокие с шириной полок b=20…200 мм, неравнобокие В×b=30×20…200×120 мм.

Рис. 25. Виды проката: (а) неравнобокий уголок; (б) равнобокий уголок; (в) швеллер; (г) двутавр

2) балки двутавровые с высотой профиля Н=100…600 мм, балки двутавровые широкополочные с высотой профиля Н=120…1000 мм, и балки двутавровые облегченные с высотой Н=200…300 мм.

3) швеллеры высотой профиля Н=50…300 мм и швеллеры облегченные Н=240 мм,

4) сталь полосовая шириной b=12…200 мм и толщиной 4…60 мм и квадратная размерами 8×8…200×200 мм,

5) сталь прокатная круглая диаметром 5,5…222 мм,

6) сталь листовая кровельная (обычная и оцинкованная): размеры листа 710×1420 мм и 1000×2000 мм, толщина от 0,38 до 0,82 мм,

7) сталь листовая волнистая толщиной от 1 до 1,75 мм,

8) сталь горячекатаная периодического профиля для арматуры железобетонных конструкций, номера профилей соответствуют диаметрам круглых стержней, равновеликих по площади поперечного сечения диаметром 12…80 мм,

9) сталь периодического профиля холодносплющенная для арматуры ЖБК диаметром 8…28 мм. Такая сталь получается холодной прокаткой круглого стержня между двумя рифлеными валками – образуются вмятины в двух взаимно перпендикулярных плоскостях или холодной прокаткой стержня круглой стали на стане с зубчатыми валками,

10) сталь шпунтовая (для гидротехнического строительства),

11) трубы стальные различного назначения диаметром 5…1420 мм.

Ковка – процесс деформации металла под действием повторяющихся ударов молотом или прессом. Ковка может быть свободной, когда металл при ударе молота имеет возможность свободно растекаться во все стороны, штампованная, когда металл, растекаясь под ударами молота, заполняет формы штампов, а избыток его вытекает в специальную канавку и отрезается. Штамповка позволяет получать изделия очень точных размеров.

В условиях строительства пользуются преимущественно свободной ковкой для изготовления различных деталей, пробивки отверстий, рубки и резки металла. Клепка также относится к ковке.

Волочение – протягивание металлической заготовки через отверстие, диаметр сечения которого меньше сечения заготовки. В результате этого металл обжимается, а профиль его строго соответствует форме отверстия. Заготовкой обычно служит прокатанный пруток или труба. Волочение производится обычно в холодном состоянии. Этим способом получают тонкостенные трубки, а также круглые, квадратные, шестиугольные прутки площадью сечения до 10 мм2.

При волочении в металле появляется наклеп – упрочнение металла в результате пластической деформации.

Прессование – выдавливание находящегося в контейнере металла с температурой 350…450 ºС через выходное отверстие матрицы. Обычно его применяют для обработки цветных металлов.

Предварительно нагретую заготовку (для алюминиевых сплавов до 350…450ºС) помещают в контейнер пресса. Применяют обычно гидравлические пресса. От плунжера пресса давление передается на пуансон с пресс-шайбой на конце, а с пресс-шайбы на заготовку, заставляя металл пластически деформироваться и вытекать с противоположной стороны через выходные отверстия матрицы.

Для уменьшения трения металла о стенки контейнера и более равномерного его выдавливания применяют смазку – смесь машинного масла или жидкого стекла с графитом.

Контрольные вопросы

1. Какие способы обработки металлов давлением вы знаете? 2. Что такое стальной прокат. Где его применяют в строительстве? 3. В чем сущность процесса ковки?

9. Механические испытания металлов

При изготовлении металлических изделий и конструкций необходимо знать свойства применяемых для них металлов. Механические свойства металлов определяют при испытании образцов или готовых изделий на специальных испытательных машинах.

Испытание на растяжение производится на специально изготовленных (по ГОСТ 1497-61) образцах – нормальных или пропорциональных.

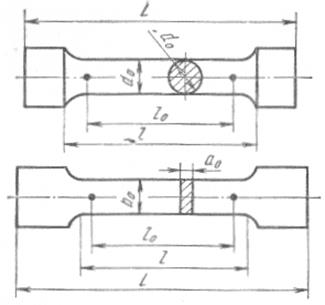

Рис. 26. Образцы для испытания на растяжение

Образцы (цилиндрические или плоские) имеют площадь поперечного сечения 314 мм2 (d0=20 мм) и бывают длинные l0=200 мм (l0 /d0=10) и короткие l0=100 мм (l0 /d0=5).

Площадь поперечного сечения пропорциональных образцов может быть произвольной, а расчетную длину определяют по формуле:

(l0 /d0=10);

(l0 /d0=10);  (l0 /d0=5)

(l0 /d0=5)

Литые образцы и образцы из хрупких материалов изготавливают с расчетной длиной:

(l0 /d0=2,5)

(l0 /d0=2,5)

Образцы испытывают на специальной машине до разрушения, при этом вычерчивается диаграмма растяжения образца, указывающая на зависимость приращения длины от нагрузки. Нагрузка откладывается по вертикальной оси, а удлинение Δl = li –l0 – по горизонтальной.

При механических испытаниях стали на растяжение фиксируются упругие и пластические деформации. Упругая деформация исчезает после снятия нагрузки; при этом образец восстанавливает свои первоначальные размеры. При пластической (остаточной) деформации те изменения размеров и формы, которые образец получил при испытании, сохраняются после снятия нагрузки.

Δlполн = Δlупр + Δlостат

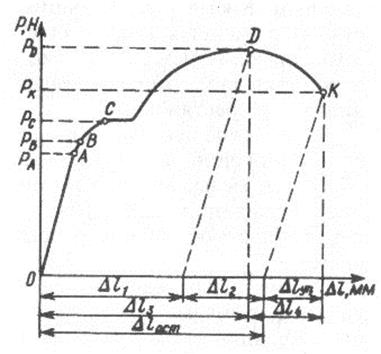

Рис. 27. Диаграмма растяжения мягкой стали

Характерные точки на диаграмме (рис.26) Pр, Pу, Pт, Рв. Для удобства эту диаграмму выражают в напряжениях и относительных удлинениях:

, Н/мм2;

, Н/мм2;

Точки σр, σу, σт, σв – оценивают способность металла противостоять внешним воздействиям в определенные моменты, т.е. характеризует его прочность.

Отдельным точкам диаграммы растяжения соответствуют следующие напряжения:

1) Предел пропорциональности σр – наибольшее напряжение, до которого относительное удлинение образца остается прямо пропорциональным нагрузке Pр и напряжениям. Определяют его по формуле:

, Н/мм2

, Н/мм2

2) Предел упругости σу – напряжение, при котором остаточное удлинение получается равным 0,005 % первоначальной расчетной длины образца. Его определяют по формуле:

, Н/мм2

, Н/мм2

3) При нагрузках больших Pу кривая диаграммы растяжения плавно переходит в горизонтальный участок, т.е. образец удлиняется без увеличения нагрузки (металл как бы течет). Пределом текучести σт называют наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки. Его определяют по формуле:

, Н/мм2

, Н/мм2

На диаграмме малоуглеродистой пластичной стали появляется в этот момент площадка текучести. У непластичных стали такого участка нет, а за предел текучести принимаются условные напряжения, при которых остаточная деформация достигает 0,2% первоначальной расчетной длины (σ0,2).

Предел текучести имеет очень большое значении: если действительные напряжения в каком-либо элементе стальной конструкции его превзойдут, то появятся неустранимые остаточные деформации. С другой стороны, появление текучести в перенапряженном элементе конструкции может предохранить его от дальнейшего повышения напряжений, если нагрузка перераспределится на менее нагруженные элементы.

Предел текучести берется за основу при расчете стальных конструкций и при создании напряжений в арматуре ЖБК. Для обыкновенных углеродистых сталей σт примерно составляет 2/3 предела прочности.

Задача: определить необходимое удлинение арматурного стержня длиной 18 метров для создания в нем предварительного напряжения, равного 90 % от σт, если σт=400 МПа, а модуль упругости стали 2·105 МПа.

Решение: необходимая величина напряжения составляет

, МПа

, МПа

;

;  ;

;

мм.

мм.

4) За площадкой текучести нагрузка снова растет до некоторой максимальной величины Рв, после которой на образце начинается образование местного сужения (шейки). Уменьшение сечения вызывает снижение нагрузки и при нагрузке Рz происходит разрыв образца. Наибольшую нагрузку Рв, при которой начинается образование шейки, называют нагрузкой предела прочности при растяжении.

Пределом прочности при растяжении называют напряжение σв (временное сопротивление), соответствующее наибольшей нагрузке Рв:

, Н/мм2

, Н/мм2

5) Способность металла деформироваться под воздействием статической нагрузки называют пластичностью и оценивают ее относительным удлинением и сужением. Относительное удлинение δ находиться как отношение приращения длины образца после разрыва, включая место разрыва, к его расчетной длине, выражая его в процентах:

6) относительным сужением ψ называют отношение уменьшения площади сечения образца после разрыва к начальной площади поперечного сечения и выражают его в процентах:

Испытание на твердость. Твердость характеризует способность металла сопротивляться значительной пластической деформации при контактном напряжении на поверхности образца или изделия. Испытание на твердость может проводиться непосредственно на детали без ее разрушения. Поэтому оно широко применяется не только для изучения свойств металла, но и как метод контроля качества металла в деталях. Твердость связана определенными соотношениями с пределом прочности σв, износостойкостью, режущими свойствами и др. Поэтому сложные и длительные испытания часто заменяют испытаниями на твердость, которые выполняются просто и быстро. Наибольшее применение для определения твердости имеют методы вдавливания.

1) Способ Бринелля (ГОСТ 9012-59) основан на вдавливании закаленного стального шарика в металл. Шарик принимают диаметром D 2,5; 5 или 10 мм для металла толщиной соответственно до 2; 2…6 и более 6 мм. Нагрузку Р=300D2 в ньютонах вдавливания выбирают в зависимости от испытываемого металла, так для черных металлов Р=300D2, для меди, бронзы, латуни Р=100D2, для алюминия и его сплавов Р=250D2.

Шарик вдавливается в металл под нагрузкой в течение определенного времени, после чего замеряется диаметр отпечатка на металле d.

Число твердости по Бринеллю НВ равно отношению нагрузки к площади сферической поверхности отпечатка:

Этот способ можно применять только для металлов с твердостью НВ≤450.

Для углеродистых сталей установлена экспериментальная зависимость:

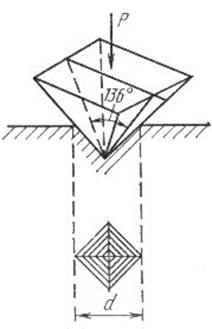

2) По способу Виккерса (ГОСТ 2999-59) в испытуемый металл вдавливают алмазную четырехгранную пирамиду с углом при вершине α=1360 (рис.27). Применяют нагрузки Р от 50 до 1200 Н. После действия нагрузки на образце остается отпечаток. Число твердости по Виккерсу (HV) определяют:

где d – длина диагонали отпечатка.

Рис. 28. Алмазная пирамидка для определения твёрдости по Виккерсу

3) При определении твердости по Роквеллу в поверхность испытываемого металла вдавливают конус или шарик двумя последовательными нагрузками: предварительной Р0=100Н и основной Р1:

– Р1= 900Н для шарика диаметром 1,59 мм (шкала В);

– Р1= 1400Н для алмазного конуса (шкала С);

– Р1= 500Н для для алмазного конуса при испытании очень твердых и более тонких материалов (шкала А).

Полная нагрузка: Р= Р0 + Р1.

Твердость по Роквеллу измеряется в условных единицах, за единицу твердости принята величина, соответствующая осевому перемещению наконечника на 0,002 мм. Твердость по Роквеллу определяется по формулам:

HR=100 – e, (шкалы А и С),

HR=130 – e, (шкала В),

е= h·h0 /0,002,

где h – глубина внедрения наконечника в испытываемый материал под действием нагрузки Р1, измененная после снятия нагрузки Р1 и оставления нагрузки Р0,

h0 – глубина внедрения наконечника в испытываемый материал под действием нагрузки Р0.

Контрольные вопросы

1. В чем сущность испытаний металлов на растяжение. С какой целью они проводятся? 2. Чем различаются диаграммы растяжения мягкой и твердой стали. Какие области диаграммы вы знаете? 3. Что такое предел текучести? 4. Сущность испытаний металлов на твердость. Какие существуют методы?

10. Коррозия металлов и сплавов

Поверхность почти всех металлов и сплавов на воздухе или в другой среде постепенно разрушается. Этот процесс разрушения называется коррозией. Около 10…12 % ежегодного производства черных металлов вследствие коррозии безвозвратно теряется (во всем мире около 100 млн. тонн в год).

В зависимости от механизма процесса – коррозия может бать химическая и электрохимическая.

Химическая коррозия – разрушение металла под действием газов при высокой температуре или неэлектролитов жидкостей (спирт, бензин, мазут), происходит она по законам химической кинетики. В процессе химического разрушения на поверхности металла образуется пленка из продуктов коррозии, обычно оксидов. Иногда эта пленка предохраняет металл от дальнейшей коррозии (пассивирует). Сравнительно плотные пленки образуются на поверхности алюминия, свинца, олова, никеля, хрома. Рыхлые пленки возникают при окислении бария, кальция и магния. При окислении железа в сухом воздухе образуется достаточно плотная пленка, но она растрескивается и отслаивается от металла по мере роста.

Электрохимическая коррозия происходит в водных растворах электролитов. Сущность механизма коррозии в том, что атомы металла при контакте с электролитом переходят в раствор в форме ионов, оставляя в металле эквивалентное количество электронов. В анодной зоне происходит переход атомов металла в ионы и растворение их в жидком электролите, интенсивность этого процесса определяется величиной электродного потенциала. Он характеризует то напряжение, которое нужно приложить к границе раздела металла с электролитом, чтобы воспрепятствовать переходу иона металла в раствор. Чем отрицательнее электродный потенциал, тем резче выражено стремление металла к растворению в электролитах. Избыточные электроны переходят к катоду и связываются водородом или кислородом (деполяризация). Т.е. электрохимическая коррозия – разрушение металла или сплава, сопровождающееся появлением тока коррозии.

Для защиты металлов от коррозии применяется:

1) легирование металлов и получение стойких сплавов;

2) создание на поверхности металла оксидных пленок;

3) анодное покрытие – с более отрицательным потенциалом для железа – цинк и кадмий, и катодное (боится царапин) для железа – медные, оловянные, свинцовые, никелевые покрытия;

4) лакокрасочные покрытия;

5) протекторная защита основана на том, что при контакте двух различных металлов, погруженных в электролит, анодом является металл с более отрицательным потенциалом.

Контрольные вопросы

1. Сущность химической коррозии металлов. 2. Сущность электрохимической коррозии металлов. 3. Способы защиты металлов от коррозии.

Глава 2 Сварка металлов

1. Общие сведения о сварке

Сварка представляет собой технологический процесс, при помощи которого получают неразъемные соединения деталей в узлах и конструкциях. Сварочный процесс используют также для производства наплавочных работ. Для осуществления сварки необходимо сблизить металлические поверхности, подлежащие соединению, настолько, чтобы между ними начали действовать силы межатомного сцепления.

Основными параметрами сварочных процессов являются температура и давление, соответственно этому все способы сварки можно разбить на три группы.

Сварка плавлением основана на местном разогреве деталей до плавления и образования сварного соединения путем перемешивания жидких фаз (расплавов свариваемых металлов). В этом процессе главную роль играет один параметр – температура, поэтому сварка возможна при применении мощных тепловых источников.

Пластическая сваркаоснована на местном разогреве деталей до пластического состояния и приложении давления к свариваемым местам. Здесь оперируют двумя параметрами – температурой и давлением.

Холодная сваркаоснована на приложении к свариваемым участкам холодных деталей значительного усилия. Здесь оперируют одним параметром – давлением.

Распространению сварных конструкций в строительстве объясняется рядом преимуществ: экономией металла, малой трудоемкостью и сокращенными сроками изготовления, простотой оборудования, легкостью исправления дефектов и др. При помощи сварки можно изготовить сварные конструкции сложной формы, получая при этом прочность сварного соединения, равную прочности металла конструкции.

Сварка позволяет создавать принципиально новые строительные конструкции и сооружения, основанные на использовании катаных, литых, и штампованных заготовок. Это оказывает влияние не только на отдельные детали объектов, но и на форму всего здания или сооружения в целом.

В настоящее время известно свыше шестидесяти способов сварки, из них в промышленности используется несколько десятков видов и разновидностей, которые классифицируются, как правило, по способу нагрева металла. Значительное место в производстве занимают электрические способы сварки, при которых происходит превращение электромагнитной формы энергии в тепловую.

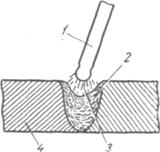

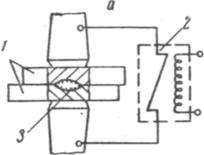

Дуговая сварка (рис. 29) состоит в том, что кромки деталей и конец электрода разогреваются мощным источником тепла – электрической дугой 3,возникающей между электродом 1 и свариваемым металлом 4.Жидкий металл, перемешиваясь, заполняет стык между деталями и после остывания образует шов 2.

Рис. 29. Дуговая электрическая сварка

Для защиты жидкого металла шва от вредного воздействия кислорода и азота воздуха электроды покрывают специальными обмазками или процесс проводят в защитных средах (аргон, гелий, азот, углекислый газ или их комбинации). В последнем случае говорят о газоэлектрической сварке. Когда защитная среда образуется при нагреве сыпучей смеси компонентов, процесс называют сваркой под слоем флюса.

Почти все способы дуговой сварки обладают определенной универсальностью. С их помощью можно сваривать детали толщиной от 2 до 200 мм и больше.

Электрическая контактная сваркасостоит в том, что при прохождении тока большой силы через заранее сжатые детали в контакте между ними выделяется теплота. Под ее воздействием металл нагревается до пластического состояния или плавления, и после охлаждения образуется соединительный элемент.

Если детали собраны внахлестку, они после сварки соединены ядром. Такой процесс именуется точечной сваркой(рис. 30, а). При выполнении конструкций, работающих на герметичность, используется роликовая сварка, при которой точки перекрывают друг друга. Точечная и роликовая сварка легко поддаются автоматизации и применяются в массовом производстве однотипных деталей из тонкого листового материала.

При сборке деталей встык (стержни, трубы, полосы) детали свариваются по всему контактному сечению – сварка называется стыковой(рис. 30, б).

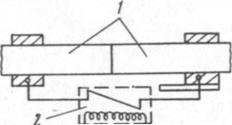

При электрошлаковой сварке(рис. 31, а)нагревательным элементом является расплавленный токопроводящий флюс 1, заключенный между свариваемыми пластинами 2,охладителями 4и сварным швом 3снизу. Процесс ведется вертикально.

Самостоятельными видами электрическойсварки являются сварка пучком электродов в вакууме, индукционная сварка и др.

Сварочные процессы, в которых используется теплота, выделяющаяся при сжигании различных горючих продуктов, относятся к химической сварке. Из процессов этой группы широко используется газовая сварка(рис. 31, б).

Рис. 30. Точечная (а)и стыковая (б)сварка:

1 – свариваемые детали; 2 – сварочный трансформатор; 3 – ядро

Кромки металла 2 нагреваются выходящим из горелки 1 пламенем 4, получаемым при сгорании горючего газа в смеси с кислородом. Для формирования шва добавляют присадочную проволоку 3. Тепловая мощность пламени невелика, поэтому этот вид сварки используют для производства деталей из тонкого листа и деталей из цветных металлов и сплавов.

Рис. 31. Электрошлаковая (а)и газовая (б)сварка

За последние годы получили распространение способы сварки, в которых местный разогрев деталей осуществляется теплотой при превращении механической энергии в тепловую (сварка трением, сварка ультразвуком).

Каждый способ сварки даст наилучшие качественные показатели и экономическую целесообразность в рамках определенных толщин свариваемых материалов, их физических свойств и требований, предъявляемых к сварной конструкции. Вместе с тем следует считаться с технологическими особенностями каждого способа сварки. Это особенно учитывается тогда, когда конструкция может быть сварена несколькими способами.

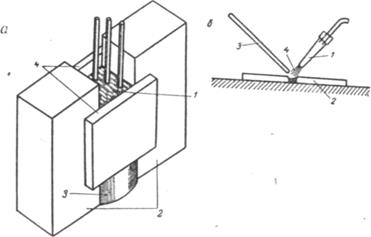

Рис. 32. Виды сварных соединений

Виды сварных соединений. В производстве наиболее часто применяются следующие сварные соединения (рис. 3232): встык (а)внахлестку (б);тавровые (в);угловые (г);с отбортовкой кромок (бортовые) (д);точечные (е).

Соединение встыкпредпочтительнее других в силу экономичности и лучшей работоспособности. Оно может быть выполнено ручной дуговой сваркой, в среде защитных газов, полуавтоматической и автоматической сваркой под флюсом, газовой, стыковки, электрошлаковой сваркой.

Соединение внахлесткучасто встречается в плоскостных конструкциях (фермы, мосты). Оно выполняется валиковыми швами с помощью ручной дуговой сварки, сварки в среде защитных газов, контактной роликовой и точечной сварки.

Тавровое соединениечаще встречается в машиностроительных конструкциях. Одной из разновидностей этих соединений являются угловые швы. Обычно швы такого рода выполняют связующую роль. Тавровые соединения выполняются ручной дуговой и автоматической под флюсом, а также электрошлаковой сваркой, угловые – автоматической сваркой под флюсом.

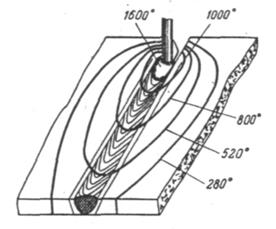

Рис. 33. Температурное поле поверхности свариваемых пластин при движущемся источнике тепла

Мощность теплового источника, используемого для сварки, расходуется на нагрев и плавление основного металла и стержня электрода (или присадочного металла). Распределение температуры в свариваемом металле будет весьма сложным, так как оно определяется рядом факторов, из которых важнейшими являются: мощность теплового источника, приходящаяся на единицу нагреваемой площади в единицу времени, физические свойства свариваемого металла, скорость перемещения источника тепла.

На рис. 33 представлено температурное поле движущегося источника для мгновенного предельного состояния на поверхности металла. Как видно из рисунка, изотермы (линии, соединяющие точки с одинаковой температурой), представляются замкнутыми овальными кривыми, сгущающимися впереди источника. Изотерма с температурой плавления очерчивает контур сварочной ванны, в которой металл находится в расплавленном состоянии. Сварочная ванна по сравнению с обычной металлургической имеет следующие особенности: малый объем расплавленного металла, кратковременность нахождения металла в жидком состоянии вследствие быстрого отвода теплоты в холодные слои металла, высокую температуру сварочной дуги, значительную поверхность контакта жидкого металла с окружающей атмосферой. Последние два обстоятельства приводят к выгоранию полезных примесей (кремния и марганца) при сварке стали и обеднению этими примесями металла шва.

Дата добавления: 2020-02-05; просмотров: 710;