Общие сведения о металлах и сплавах 1 глава

Увеличение промышленного производства и объёмов строительства в нашей стране неразрывно связано с развитием металлургической промышленности. В строительстве наиболее широко применяются стали и чугуны. Из стального проката возводят каркасы промышленных и гражданских зданий, мосты, телевизионные башни, арматуру для железобетонных изделий, трубы, кровельное железо и др. Широкое использование металлов в строительстве обусловлено рядом их ценных технических свойств: высокая прочность на растяжение, сжатие, изгиб, пластичность, повышенная теплопроводность, свариваемость, электропроводность. Наряду с этим металлы обладают и недостатками: при действии различных газов и влаги быстро подвергаются коррозии, с повышением температуры значительно деформируются и снижают прочность, могут обладать хладноломкостью при отрицательных температурах и др.

Широкому использованию металлов в строительстве способствовало быстрое развитие металлургической промышленности в нашей стране:

| Годы | ||||||||||

| Производство стали, млн.т. | 4,3 | 18,3 | 65,3 | 91,0 | 106,5 |

В настоящее время гигантами черной металлургии Челябинской области – Магнитогорским металлургическим комбинатом, Челябинским металлургическим и электрометаллургическим комбинатами, Златоустовским металлургическим заводом и др. производится более 20000000 тонн проката из чёрных металлов.

Из 104 элементов периодической системы Д.И.Менделеева 82 являются металлами. Все металлы и металлические сплавы являются кристаллическими телами, в которых атомы (ионы) расположены закономерно и периодически.

Металлы (если их получают обычным способом) представляют собой поликристаллические тела, состоящие из большого количества мелких (1·10-1…10-3 см) различно ориентированных по отношению друг к другу кристаллов. Вследствие «стесненных» условий кристаллизации, кристаллы имеют неправильную форму и (в отличие от монокристаллов правильной формы) называются кристаллитами или зернами металла.

Металлы в твердом и отчасти в жидком состоянии обладают высокой тепло и электропроводностью, положительным температурным коэффициентом электрического сопротивления (с ростом температуры электросопротивление чистых металлов растет). Большое количество металлов (более 20) обладает сверхпроводимостью (при Т ≈ 0º К), способны испускать электроны при нагреве, хорошей отражательной способностью (непрозрачны, металлический блеск), повышенной способностью к пластическим деформациям. Эти свойства характеризуют металлическое состояние вещества.

Все наиболее характерные свойства металлов объясняются наличием в них легкоподвижных электронов проводимости. Атомы металлов содержат на внешнем энергетическом уровне небольшое число электронов, которые очень слабо связаны с ядром, поэтому они способны отщепляться от атомов и находиться в относительно свободном состоянии, образуя электронный газ. Металлическое состояние возникает в комплексе атомов, когда при их сближении внешние электроны теряют связь с отдельными атомами, становятся общими, легко передвигаясь между положительно заряженными ионами. Следовательно, металл состоит из правильно расположенных в пространстве ионов и перемещающихся между ними обобщенных электронов.

Высокая электропроводность металлов объяснятся присутствием в них свободных электронов, которые под влиянием даже небольшой разности потенциалов перемещаются от отрицательного полюса к положительному. С повышением температуры усиливаются колебания ионов (атомов), что затрудняет прямолинейное движение электронов – электрическое сопротивление возрастает, при низких температурах – наоборот, около абсолютного нуля сопротивление многих металлов практически отсутствует. Высокая теплопроводность металлов обусловлена как подвижностью свободных электронов, так и колебательным движением ионов (атомов), что способствует выравниванию температуры в массе металла.

Высокая пластичность металлов объясняется ненаправленностью металлической связи (равномерным распределением электронов по объему кристалла). В процессе пластической деформации металла, т.е. при смещении отдельных его объемов относительно других, связь между ионами (атомами) не нарушается. Кристаллы с направленной связью (ковалентный тип связи осуществляется парами валентных электронов, одновременно принадлежащих двум соседним ионам (атомам) находящимся в узлах решетки) хрупки, т.к. при деформации связь нарушается.

Химические свойства металлов определяются тем, что они легко отдают валентные электроны и переходят в положительно заряженные ионы. Поэтому металлы являются хорошими восстановителями и вступают в реакции с различными окислителями.

Чистые металлы обладают низкой прочностью и применяются редко. Наиболее широко используются сплавы, получаемые сплавлением или спеканием двух и более металлов или металлов и неметаллов.

Металлы, применяемые в строительстве, делятся на черные и цветные.

Черные металлы представляют собой сплав железа с углеродом. В небольшом количестве они могут содержать кремний, марганец, фосфор, серу и др. Для придания черным металлам специфических свойств в них вводят легирующие добавки: медь, никель, хром и др.

В зависимости от содержания углерода черные металлы подразделяются на чугуны и стали.

Чугун – сплав железа и углерода (2…4,3 %), в специальных чугунах – ферросплавах количество углерода может достигать до 5% и более. В легированных чугунах могут присутствовать сера и фосфор (повышают его хрупкость), хром, никель, магний, алюминий, кремний (придают повышенную жаростойкость, износостойкость и коррозионную стойкость).

Сталь – сплав, содержащий углерода до 2 %. В отличие от чугуна – хрупкого металла – сталь пластична, упруга и обладает высокими технологическими свойствами (способностью обрабатываться).

Для строительных конструкций и арматуры ЖБК, а также в машиностроении применяют конструкционные стали, содержащие 0,02…0,85 % углерода. Они характеризуются хорошей пластичностью, низкой хрупкостью. Инструментальные стали содержат углерода в количестве 0,65…1,4 %, что приводит к повышению их твердости и хрупкости.

Механические свойства сталей повышаются легирующими добавками никеля, хрома, вольфрама, кобальта, меди, алюминия и др. В зависимости от количества легирующих добавок различают:

– низколегированные стали (до 2 % добавок);

– среднелегированные стали (2…10 % добавок);

– высоколегированные стали (более 10 % добавок).

Среди легированных сталей строители широко применяют низколегированные стали, а из высоколегированных – нержавеющую и жаростойкую стали.

Цветные металлы подразделяются по плотности на легкие (сплавы алюминия, марганца) и тяжелые (сплавы на основе меди, никеля, цинка, свинца) ипо масштабам применения в строительстве играют значительно меньшую роль, чем черные. К цветным металлам относятся:

1) Легкие сплавы на основе алюминия (плотность 2,7 г/см3) или магния ( плотность 1,87 г/см3). Их применяют в мостостроении, используют для отделки зданий, для устройства дверей и оконных переплетов, на транспорте и т.д.

2) Медь и ее сплавы – латунь (сплав меди с цинком) и бронзы (сплав меди с оловом или другими элементами). Их применяют для изготовления санитарно-технических деталей и при некоторых отделочных работах.

3) Легкоплавкие металлы (свинец, олово, сурьма, цинк, бериллий, кадмий) – являются основой для изготовления подшипниковых сплавов и припоев для пайки.

4) Твердые сплавы, получаемые преимущественно на основе карбидов вольфрама и титана. Из твердых сплавов изготовляют инструменты для обработки металлов, природных камней, или покрывают поверхность металлических деталей для повышения износостойкости (щеки дробилок и т.д.).

Контрольные вопросы

1. Что называют металлами? Каковы их характерные признаки? 2. Какие металлы относятся к черным? 3. Какие металлы относятся к цветным? 4. Назовите основные виды цветных металлов и сплавов.

1. Металлургия чугуна

1.1. Характеристика железных руд

Железные руды – природные соединения, из которых технически возможно и экономически выгодно получение железа. Железная руда представляет собой горную породу, в которой наряду с соединениями железа (главным образом оксидами железа) находятся другие соединения (кварцит SiO2, глинистое вещество Al2O3·2SiO2·H2O. известняк CaCO3, доломит CaCO3·MgCO3 и др.), образующие пустую породу, переходящую при плавке в шлак. В зависимости от количества пустой породы железные руды разделяют на богатые, содержащие более 50% железа, и бедные. Богатые руды после дробления и сортировки направляют в плавку, бедные подвергаются обогащению для увеличения содержания оксидов железа.

В железных рудах всегда содержатся вредные примеси (сера, мышьяк, фосфор и др.).

Руда, идущая для плавки в доменных печах, должна удовлетворять следующим требованиям:

1) иметь максимальное содержание железа. Увеличение количества руды, загружаемой в доменную печь, повышает стоимость чугуна;

2) иметь минимальные содержания вредных примесей серы и фосфора: сера сообщает чугуну красноломкость, фосфор – хладноломкость;

3) иметь легкую восстановимость. Последняя определяется количеством тепла, необходимого для восстановления из нее железа, а это зависит от природы соединений железа, входящих в руду;

4) иметь достаточную пористость, т.к. при этом уменьшается расход топлива, и процесс восстановления протекает быстрее. Пористость бурого и шпатового железняка возрастает при нагреве за счет удаления химически связанной воды и углекислого газа:

Бурый железняк → n Fe2O3 · mH2O → nFe2O3 + mH2O

Шпатовый железняк → FeСO3 → FeO + CO2↑

5) химический состав пустой породы может сильно влиять на условия расплавления руды. При известковой породе требуется для расплавления руды меньше топлива, чем при кремнеземистой. При большом количестве кремнезема для получения легкоплавкого шлака необходимо вводить много известняка в шихту, что повышает выход шлака, расход кокса и снижает производительность доменной печи.

Оптимальным составом породы является такой, при котором содержание кислых и основных оксидов примерно одинаково, т.е.

(СаО+MgO)/(SiO2+Al2O3) ≈ 1

При этом условии легкоплавкий шлак получается без каких-либо добавок к шихте (самоплавкая руда). Но обычно это отношение меньше единицы, т.е. пустая порода кислая, что требует введения в состав шихты флюса – известняка.

6) обогатимость железной руды определяется возможностью и трудоемкостью повышения в ней содержания железа. Подсчитано, что каждый процент увеличения содержания железа в руде увеличивает производительность доменных печей на 2…3% и сокращает расход кокса на 2%. Современные способы обогащения позволяет получать рудный концентрат с содержанием железа до 70 % и выше. Однако, в ряде случаев экономически оптимальное содержание железа в руде составляет 64…67 %. Дальнейшее обогащение требует применения дорогих способов, что резко увеличивает стоимость чугуна.

Для выплавки чугуна применяются следующие железные руды:

1) Красный железняк (гематит), содержит до 60…65% железа в виде Fe2O3. Пустая порода – обычно кварцит и известняк

2) Магнитный железняк (магнетит) содержит до 70% железа в виде Fe3O4, обладает магнитными свойствами. Пустая порода из кремнезема. Это наиболее плотная руда темно-серого или черного цвета. Иногда магнитный железняк содержит много серы (до 1,5…2%), бывает загрязнен цинком. Восстанавливается труднее, чем остальные железные руды.

3) Бурый железняк (лимонит) содержит до 50…55% железа в виде 2Fe2O3 · 3H2O. Пустая порода чаще всего имеет песчаноглинистое происхождение. Находящаяся в лимоните гидратная влага удаляется при высокой температуре, в результате чего руда становится пористой и легко восстановимой. При добыче, перевозке и перегрузках образуется много мелочи и пыли.

4) Шпатовый железняк (сидерит) содержит до 45 % железа в виде FeСO3. Пустая порода сидерита состоит из кремнезема, глинозема и небольшого количества оксида магния, иногда – песчано-глинистые минералы. Сидерит – руда желтовато-бурого или серого цвета, легко выветривается и, теряя углекислый газ, превращается в бурый железняк. Сидерит обладает наиболее высокой восстановимостью из всех железных руд. Перед подачей в доменную печь его обычно обжигают, в результате чего он становится очень пористым и легко дробится без образования пыли и мелочи.

Комплексные железные руды содержат кроме железа и другие металлы, которые при плавке переходят в чугун, легируют его, то есть улучшают многие его свойства. К наиболее ценным комплексным рудам относятся:

1) руда Орско-Халиловского месторождения, представляющая собой бурый железняк (35…40 % железа) с примесью хрома (0,8…1,6%) и никеля (0,4…0,7%);

2) руда Кусинского и Первоуральского месторождений состоит из смеси магнетита Fe3O4, ильменита FeO·TiO2 и трехокиси ванадия V2O3 и содержат 38…47% железа, 5…15% оксида титана, 0,3…0,5% ванадия, при плавке значительное количество титана переходит в шлак, откуда извлекается химической переработкой;

3) хромистый железняк Урала и Казахстана состоит из хромита FeO·Cr2O3 с очень высокой температурой плавления. Хромистый железняк с высоким содержанием оксида хрома используется как огнеупорный материал, а с низким – для выплавки в доменных печах феррохрома.

Железные руды обычно содержат мало марганца, поэтому при выплавке чугуна в шихту добавляют марганцевую руду.

Рудным веществом марганцевых руд являются один или несколько оксидов марганца:

– перекись марганца или пиролизит - MnO2,

– окись марганца или браунит - Mn2O3,

– закись-окись марганца или гаусманит – Mn3O4

и соединения оксидов марганца с другими окидами.

В доменном производстве применяют марганцевую руду с содержанием 25…40% марганца. Пустая порода – глинистый песок, поэтому эти руды непрочны и дают много пыли и мелочи.

Месторождения: Никопольское, Мазульское (вблизи г. Ачинска).

В доменную печь загружают также некоторое количество отходов металлургического производства: колошниковую пыль (30…45% железа и 3…12% углерода), металлический скрап, передельные шлаки сталеплавильного производства с содержанием марганца 6…10%, окалину и сварочные шлаки прокатного и кузнечного производств.

1.2. Топливо для доменного процесса

При доменной плавке углерод топлива является не только источником тепла для расплавления руды и разрыхлителем столба шихтовых материалов, но и участвует в качестве восстановителя в химических реакциях, идущих в доменной печи.

Требования к топливу:

1) должно быть по возможности близким к чистому углероду;

2) обладать достаточной прочностью и сопротивлением истиранию;

3) должно быть кусковатым и достаточно пористым для обеспечения хорошего проникновения воздуха и газа через столб плавильных материалов;

4) содержать минимум вредных примесей, особенно серы и незначительное количество летучих веществ, т.к. присутствующий в них углерод уходит бесполезно для плавки в колошниковый газ;

5) быть малозольным.

Основным видом топлива, применяемом при получении чугуна (более 95% чугуна), является каменноугольный кокс. Он получается сухой перегонкой некоторых видов каменного угля, т.е. путем нагрева без доступа воздуха до температуры 1000…1200 ºС. Летучие вещества удаляются, а остаток получается в виде спекшейся твердой пористой массы – кокса. В среднем, кокс содержит 80…90% углерода, 0,4…2% серы, 7…15% золы. Удельная теплотворная способность его 28000…33500 кДж/кг, температура воспламенения 700ºС, механическая прочность выше, чем у других видов топлива (способен выдержать, не разрушаясь слой руды, топлива и флюсов в доменной печи до 31 метра). Пористость кокса приблизительно 50%, расход кокса в зависимости от сорта выплавляемого чугуна составляет 0,75…2,5 тонны на 1 тонну жидкого чугуна.

Кокс получают в коксовой печи, выложенной огнеупорным кирпичом. Загрузка печи смесью спекающихся углей различных сортов производится сверху. Нагрев обеспечивается сжиганием доменного или коксового газа и циркуляцией продуктов сгорания в каналах по обеим сторонам печи.

Время коксования составляет 14…16 часов при температуре обогревательных простенков 1350…1380ºС. Спекшийся коксовый «пирог» выталкивается из печи в тушильный вагон, в котором охлаждается («тушится») водой. Затем кокс сортируется классификатором на три класса: мелочь (до 15 мм), орешек (15…25 мм) и металлургический кокс (более 25 мм). Выход металлургического кокса составляет 91…92%. Коксовые печи устанавливают группами (батареями), для обслуживания которых используют общее вспомогательное оборудование: механизмы загрузки и выгрузки, газопроводы, воздухоподогреватели, классификаторы и др. В состав коксового цеха современного коксохимического завода входит до 10 коксовых батарей (по 61…77 коксовых печей в батарее) со средней производительностью до 1800 тонн в сутки.

Древесный уголь получают сухой перегонкой дров и содержит до 90% углерода, до 3% водорода, приблизительно 6% кислорода и азота и 1% золы. Теплотворная способность его 30500 кДж/кг. Отсутствие серы и небольшая зольность являются весьма ценными качествами древесного угля как топлива для металлургических печей. Однако, у него значительно ниже прочность при сжатии и сопротивление истиранию (выдерживает слой до 15 метров), пористость его доходит до 85%. Древесный уголь применяется в доменных печах небольшого объема (200…300 м3) при выплавке высококачественного чугуна из руд с незначительной примесью серы и фосфора.

Антрацит содержит до 95% углерода при очень малой зольности и небольшом содержании серы. Удельная теплотворная способность его 35000 кДж/кг. Отрицательным качеством является его способность при высоких температурах расслаиваться и измельчаться. Последнее обстоятельство заставляет использовать антрацит в доменном производстве как добавку к коксу (15…50% от веса кокса).

1.3. Флюсы

Полного освобождения руды от пустой породы достигнуть в обычных условиях ее подготовки нельзя. Некоторое количество пустой породы попадает в плавильную печь.

Для понижения температуры плавления пустой породы к руде добавляют флюсы, которые образуют с пустой породой и золой топлива легкоплавкие шлаки. Флюсы обеспечивают необходимый состав и физические свойства доменного шлака, обеспечивающие очистку чугуна от серы и определяющие нормальный ход плавки. Для облегчения плавления песчано-глинистых примесей в качестве флюса используют известнякCaCO3 или доломит CaCO3·MgCO3. При известковых примесях флюсом служит песчаник или кварц. На выбор флюсов влияет участие шлаков в процессе освобождения железа от вредных примесей. Так, известняк, вводимый в качестве флюса, дает основный шлак, ошлаковывая золу и серу, он способствует уменьшению содержания вредных примесей в чугуне. На 1 тонну чугуна расходуется 0,4…0,8 тонны известняка. Нежелательной примесью является кремнезем, т.к. он уменьшает флюсующую способность известняка и увеличивает количество шлака в доменной печи.

1.4. Подготовка шихты к плавке

1) Перед загрузкой в доменную печь кокс и флюсы дробятся и рассеиваются.

2) Подготовка железных руд к плавке зависит от содержания в них железа и их физических свойств. Достаточно богатые железные руды направляют на обогатительные фабрики для сортировки и дробления.

Бедные железные руды перед доставкой на металлургический завод подвергают обогащению. Известно несколько способов обогащения:

1) бурый железняк (лимонит 2Fe2O3·3H2O) с песчано-глинистой пустой породой промывают струей воды. Пустая порода отделяется от рудного вещества и уносится с водой, промытая руда после сушки направляется в плавку.

2) железные руды, содержащие магнетит Fe3O4, обогащают электромагнитным способом:

3) мелкие фракции железных руд, а также пылеватые руды можно использовать для плавки только в окомкованном виде.

Одним из способов окомковывания является агломерация, в процессе которой рудная мелочь смешивается с 6…12% мелкого кокса и спекается.

Лента агломерационной машины образуется множеством паллет – отдельных тележек с отверстиями в днище. Тележки примыкают вплотную одна к другой, образуя сплошную решетчатую ленту. В паллете горение, начавшееся в горячем слое, распространяется вниз к щелям, через которые удаляются продукты горения. Температура достигает 1300…1600ºС. В результате восстановления магнетита в присутствии кремнезема при спекании образуется:

2Fe3O4 + 3SiO2 + 2CO → 3Fe2SiO4 + 2CO2↑

Температура плавления файялита (3Fe2SiO4) 1209ºС, поэтому в зоне горения образуется расплав – жидкая фаза, смачивающая нерасплавленные зерна шихты. При охлаждении кусочки шихты скрепляются друг с другом, образуя твердую пористую массу – агломерат. Продолжительность спекания 15…20 минут, производительность до 2500 тонн агломерата в сутки. Химический состав агломерата близок к исходной руде, но он лучше восстанавливается благодаря высокой пористости (до 50%). В процессе спекания почти полностью удаляется сера (в виде SO2↑ ), что еще больше повышает качество руды.

Особое значение в подготовке шихтовых материалов имеет применение офлюсованного агломерата. Флюсом, применяемым в доменной печи для полного отделения пустой породы, служит известняк CaCO3, который при нагреве разлагается CaCO3 → CaO +CO2↑. На это превращение известняка в известь расходуется значительная часть дорогого кокса, кроме того образуется CO2↑- бесполезный для выплавки чугуна. Если добавить известняк к мелкой руде, подвергаемой агломерации, то высокая температура спекания обеспечит одновременный обжиг известняка. Этот продукт называется офлюсованным агломератом. Количество добавляемого известняка обеспечивает отношение CaO/SiO2=1,0…1,4. При использовании его расход кокса снижается на 4…6%, расход CaCO3 – уменьшается в 2 раза, производительность печи возрастает на 10…15%.

Окомкование или производство окатышей состоит в том, что увлажненный мелкоизмельченный концентрат в смеси с глиной (бентонитом) поступает во вращающийся барабан, где превращается в комки. Эти комки в другом барабане покрываются угольным порошком и обжигаются. Получаемые окатыши имеют высокую пористость и прочность.

Загрузка в доменную печь руды различного состава вызывает колебания состава шлака, расстраивает тепловой режим печи и тем самым ухудшает технико-экономические показатели. (Отклонения содержания железа в подготовленной шихте свыше 1% недопустимы). Поэтому перед загрузкой производится усреднение железной руды тщательным смешиванием.

1.5. Огнеупорные материалы

Огнеупорные материалы применяют для кладки и облицовки (футеровки) печей, тигелей и желобов, сталеразливочных ковшей, поверхность которых соприкасается с расплавленным металлом и шлаком.

Требования к огнеупорным материалам: огнеупорность, то есть способность не снижать прочностные характеристики и не давать значительные усадки при длительном воздействии высоких температур, термостойкость – способность выдерживать циклическое воздействие высоких температур, механическая прочность, химическая стойкость к газам, шлакам, металлам, определенная пористость (для обеспечения минимальной теплопроводности).

По химическим свойствам огнеупорные материалы разделяют на кислые, основные, нейтральные и специальные.

Кислые огнеупоры (динас и кварцит) содержат не менее 93% SiO2. Динасовый кирпич содержит 93…97% SiO2, огнеупорность его 1680…1730ºС, разъедается основными шлаками, но весьма стоек по отношению к кислым шлакам. Кварцит содержит более 98% кремнезема, огнеупорность 1750…1800ºС. Чистый кварцевый песок употребляется для наварки пода кислых мартеновских печей.

Нейтральные огнеупоры содержат глинозем Al2O3. К ним относятся шамот (30…45 Al2O3 и 50…60% SiO2), огнеупорность его 1600…1770ºС.

Основные огнеупоры (магнезит и доломит) содержат оксид магния MgO и оксид кальция СаО. Магнезитовый кирпич имеет около 93% MgO и 3% СаО. Огнеупорность его 2300…2500ºС, чувствителен к резким переменам температуры (небольшая термостойкость). Доломит получается обжигом сырого доломита, имеет огнеупорность 1750…2000ºС. Большей термостойкостью обладают хромомагнезитовые огнеупорные кирпичи (65…70% MgO и 25…30% FeCr2O4), используемые для устройства подвесных сводов мартеновских печей. Огнеупорность до 2320…2360ºС.

Специальные огнеупоры (форстерит Mg2SiO4 и корборунд SiC). Форстерит (35…55% MgO и SiO2) получается в результате обжига смеси природного магнезита и кварцита, огнеупорность до 1800ºС. Карборунд имеет огнеупорность до 1980ºС.

1.6. Устройство доменной печи

Чугун выплавляется исключительно в коксовых доменных печах, отличающихся высокой производительностью (до 5000 тонн в сутки).

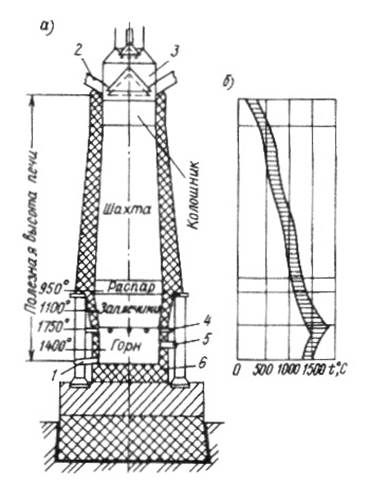

Рис.1. Доменная печь (а) и распределение температур по высоте печи (б)

1 – летка чугуна; 2 – газоотвод; 3 – загрузочный конус; 4 – фурмы для дутья; 5 – летка для выпуска шлака; 6 – лещадь.

Вертикальное сечение рабочего пространства доменной печи (рис.1) называется ее профилем. Верхняя цилиндрическая часть, служащая для загрузки плавильных материалов и отвода газов, называется колошником. Ниже идет шахта, расширяющаяся книзу для облегчения опускания материалов и лучшего распределения газов по поперечному сечению печи. Ниже шахты следует цилиндрическая часть распар, под ним заплечики. Заплечики имеют форму усеченного конуса с меньшим нижним основанием, так как сокращается объем шихтовых материалов в результате образования жидких продуктов плавки. Нижняя цилиндрическая часть называется горном. В верхней части горна сжигается кокс, а в нижней собираются продукты плавки – шлак и чугун. Как горн, так и заплечики оборудуются водяным охлаждением, шахта иногда тоже имеет водяное охлаждение. Для выпуска чугуна и шлака предназначены чугунная 1 и шлаковая 5 летки. Объем доменной печи, занятый плавильными материалами и продуктами плавки, называется полезным объемом. Высота от оси чугунной летки до нижней кромки большого конуса, служащего для загрузки шихты, называется полезной высотой.

Вся печь выкладывается из огнеупорного шамотного кирпича и охватывается кожухом из листовой стали толщиной 10…15 мм. Шахтная часть печи через стальное кольцо и колонны опирается на фундамент. Воздух подается воздуходувками через фурмы 4 (давление воздуха до 0,45 МПа, t=800…900 ºС, объем до 5000 м3/мин), количество которых может быть от 8 до 20.

Новую доменную печь после проверки ставят под задувку, то есть готовят для непрерывной работы на 4,5…5 лет. Задувка начинается с сушки кладки (5…6 суток), после чего загружают холостые колоши – из одного кокса, а затем постепенно при загрузке увеличивают содержание руды и флюсов до расчетных значений.

Первый выпуск шлака из доменной печи производят через 15…20 часов после задувки, а чугуна – через сутки. Образующийся газ сначала выходит в атмосферу, а затем на газоочистку и потребителю.

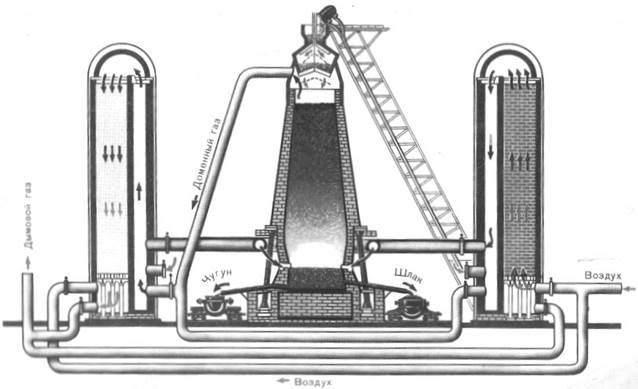

Рис.2. Схема доменного процесса

Воздух для форсирования плавки подают горячим (t= 780…950ºС), для этого его пропускают через нагретый до 1000…1200ºС воздухонагреватель. В это время второй воздухонагреватель регенерирует тепло, выделяющееся при сжигании в нем прошедшего через газоочиститель доменного газа. Обычно воздухонагреватель работает на нагрев дутья 1 час и на разогрев огнеупорной насадки 2 часа. Поэтому для бесперебойной работы печи необходимы 3 воздухонагревателя.

Дата добавления: 2020-02-05; просмотров: 651;