Подбор и проверка параметров сцепления

Геометрические параметры сцепления стандартизованы согласно ГОСТа 12238 – 76.

По известным значениям максимального крутящего момента двигателя Меmax и максимальной угловой скорости коленчатого вала ωеmax выбираются минимально допустимый диаметр ведомого диска Dд. Диаметр выбирается минимальным, чтобы был минимальный момент инерции ведомого диска (см. ЛЕКЦИЮ № 8, стр. 53).

Фрикционные кольца (накладки) имеют наружный диаметр, равный диаметру ведомого диска Dд. Толщина и внутренний диаметр накладок выбирается по рекомендациям ГОСТа 1786 – 74.

В целях уменьшения момента инерции ведомого диска внутренний диаметр накладок берется из предлагаемых наибольшим (это имеет значение и при размещении демпфера в ведомом диске), а толщину наименьшей.

Сила сжатия дисков Рн определяется из условия обеспечения требуемого момента трения Мсц , то есть обеспечения требуемого коэффициента запаса сцепления β = МСЦ / Ме max (ЛЕКЦИЯ № 7, стр. 43).

| Rср |

| Ртр |

| Мсц= Ртр∙ Rср∙Z Z- количество поверхностей трения (накладок) Ртр- приведенная сила трения Rср – средний радиус накладки |

| Ртр= Рн∙μ μ- коэффициент трения накладки по чугунному диску (0,25-0,4) Мсц= Рн∙μ∙ Rср∙Z |

Также можно написать Мсц= Меmax∙β

У двух последних уравнений левые части равны (Мсц). Приравниваем правые части этих уравнений и выражаем (выносим в левую часть) неизвестное Рн.

Рн= Меmax∙β/ μ∙ Rср∙Z

Так можно определить силу, с которой пружины должны сжать диски сцепления.

Проверка параметров сцепления

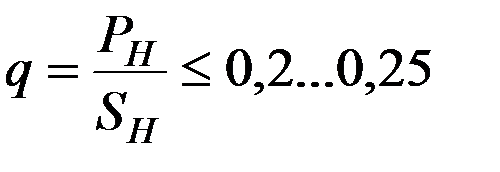

1. Проверка давления на фрикционные поверхности (накладки):

МПа – давление на накладки

МПа – давление на накладки

SН – фактическая площадь одной поверхности накладки с учетом отверстий под заклепки и дренажные канавки (давление на всех поверхностях всех накладок будет таким же).

SН ≈ 0,785∙(D2H – D2B), где DH и DВ – наружный и внутренний диаметры накладки соответственно.

При большом давлении из накладок выдавливается смола и после длительного хранения автомобиля возможно склеивание дисков. Кроме того, высокое давление увеличивает износ накладок, снижая их ресурс.

Если давление оказалось выше допускаемого, можно увеличить площадь накладок SН уменьшив внутренний диаметр DВ. И лишь в крайнем случае увеличить наружный диаметр DH.

2. Проверка по удельной работе буксования сцепления:

Если на поверхностях трения выделяется при буксовании дисков (процесс трогания с места) слишком много тепловой энергии на единицу площади накладки, то накладки могут сгореть.

Вся работа буксования AБ при трогании автомобиля с места может быть приравнена в первом приближении к кинетической энергии WK, которую получает автомобиль разгоняясь до минимально устойчивой скорости движения:

AБ ≈ WK = MA∙V2 / 2.

AБ – полная работа буксования,

WK – кинетическая энергия, полученная автомобилем,

MA – масса автомобиля,

V – минимально устойчивая скорость движения автомобиля.

Определив полную работу буксования AБ, определяют удельную:

АУД = AБ / ∑ SН ≤ 2…4 МДж/м2.

Если удельная работа превышает допустимый предел, увеличивают общую площадь поверхности трения накладок ∑ SН (берется вся площадь, по которой происходит трение с обеих сторон ведомого диска).

Площадь накладок увеличивается таким же образом, как и в первом случае.

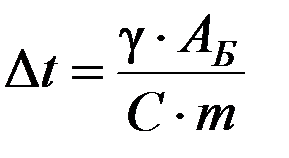

3. Проверка теплонапряженности нажимного диска:

Маховик с одной стороны и нажимной диск с другой - впитывают тепловую энергию от поверхностей трения.

За одно трогание полностью груженого автомобиля с места по горизонтальному асфальту нажимной диск не должен нагреться от трения более, чем на 100…150:

≤ 100…150.

≤ 100…150.

γ – коэффициент распределения тепла между дисками (маховиком и нажимным). У однодискового сцепления γ = 0,5, то есть половина тепловой энергии забирает маховик и половину – нажимной диск. У двухдискового γ = 0,25.

С – теплоемкость материала нажимного диска (≈ 482 Дж/кг∙градус).

m – масса диска.

Из этой формулы находится масса нажимного диска и, зная его наружный и внутренний диаметры (они соответственно равны диаметрам накладок) и плотность материала определяется толщина диска .

Температура нагрева нажимного диска за одно трогание автомобиля с места 100…150 берется из расчета тяжелого дорожного случая, когда придется трогаться подряд двадцать раз (выезд из грязи "в раскачку") и его фактическая температура достигнет ≈ 2500…3000.

Расчет деталей сцепления на прочность

Расчет цилиндрических пружин

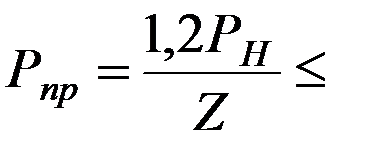

Максимальная сила, которую должна создавать каждая пружина, определяется по формуле:

1000 Н,

1000 Н,

При выключении сцепления пружина еще больше деформируется (на 20%) соответственно своей линейной характеристики (см. ЛЕКЦИЮ №7 стр. 40), поэтому числитель в формуле умножили на 1,2. Z – количество нажимных пружин. РН – общая сила сжатия дисков, создаваемая всеми пружинами.

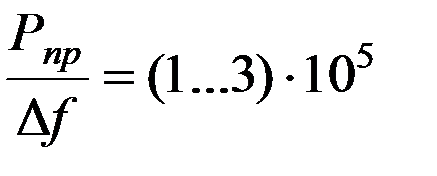

С целью уменьшения напряженности работы пружины, обусловленной кривизной витка (чем сильнее закручена проволока, тем напряженнее работа витка), а также для повышения поперечной устойчивости пружин от центробежной силы при вращении сцепления рекомендуется определенное отношение между средним диаметром пружины и диаметром проволоки:

D/d = m =4…5 –модуль пружины.

| D |

| Рпр |

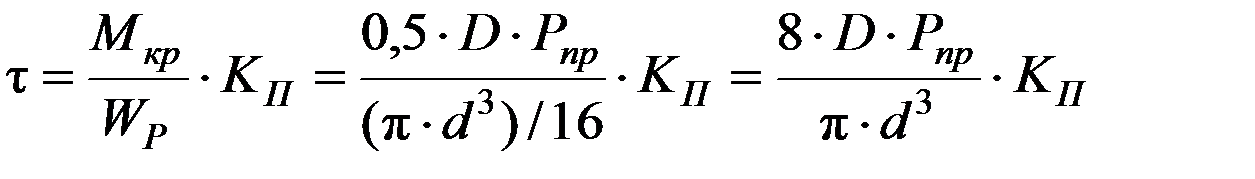

Напряжение кручения, которое испытывает каждый виток определяется по формуле:

Здесь: МКР – крутящий момент, действующий в сечении витка,

WP – момент сопротивления кручению круглого сечения,

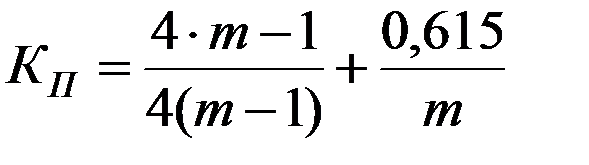

- коэффициент, учитывающий влияние на прочность кривизны витка пружины.

- коэффициент, учитывающий влияние на прочность кривизны витка пружины.

Преобразуя формулу напряжения кручения с учетом D = d∙m, можно определить диаметр проволоки пружины:

.

.

Допускаемое напряжение кручения [τ] = 700…900 МПа.

Для определения числа рабочих витков можно воспользоваться формулой деформации цилиндрической витой пружины.

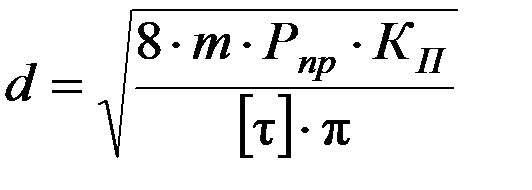

При выключении, как уже говорилось, пружина увеличивает усилие на 20%, т.е. на 0,2∙(РН/Z). Деформируется же пружина на величину суммарного зазора между ведомым диском маховиком и нажимным диском в выключенном положении, т.е. у однодискового сцепления Δfвыкл=1,2мм+1,2мм = 2,4мм (у двухдискового - Δfвыкл= 0,5 ∙ 4 = 2,0мм).

Формула деформации пружины записывается так:

Из этой формулы определяется количество рабочих витков nP. Все остальные величины уже известны. G – модуль упругости второго рода (на кручение). Для стали G = 8∙104 МПа.

Существуют еще не рабочие поджатые опорные витки (1,5…2,0 шт.).

Полное число витков у пружины будет n = nP + (1,5…2,0).

Расчет демпферных пружин

Пружины демпфера крутильных колебаний рассчитываются аналогично нажимным. Поскольку демпферные пружины делают из условий компактности меньшего диаметра, то их модуль m = D/d будет около 4,0…4,5.

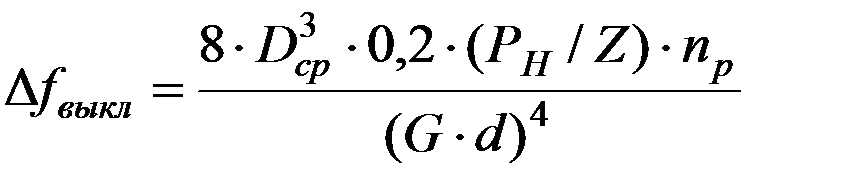

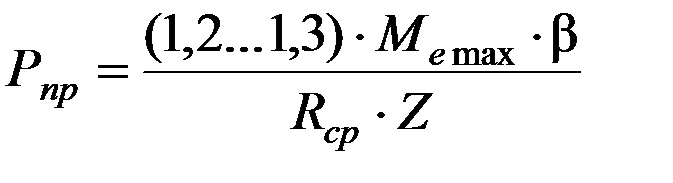

Силу, действующую на каждую пружину определяют разделив максимальный крутящий момент на средний радиус размещения пружин:

.

.

Меmax – максимальный момент двигателя,

β – коэффициент запаса сцепления (см. ЛЕКЦИЮ № 7 стр. 43),

Rср – средний радиус расположения пружин (определяется по месту, оставленному внутренним диаметром фрикционных накладок),

Z – количество пружин (4…8),

(1,2…1,3) – возможное увеличение момента при броске педали сцепления.

Жесткость демпферных пружин  Н/м.

Н/м.

Расчет шлицевой части вала (первичный вал КП)

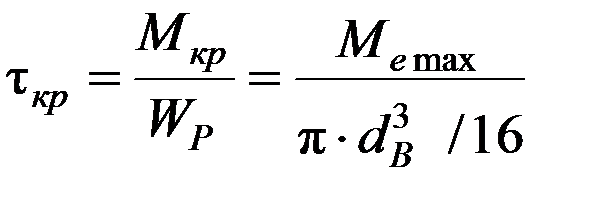

Вал рассчитывается на кручение в шлицевой части. Берется диаметр вала по впадинам – dВ. Из формулы напряжения на кручение:

.

.

Из этой формулы определяется диаметр вала dВ , с учетом τкр = [τ] = 100…150 МПа.

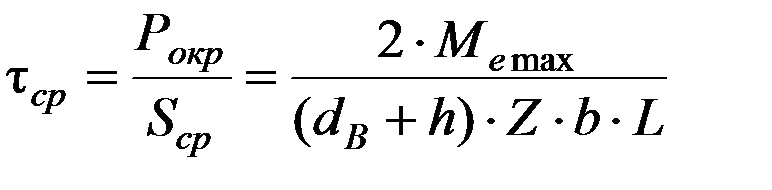

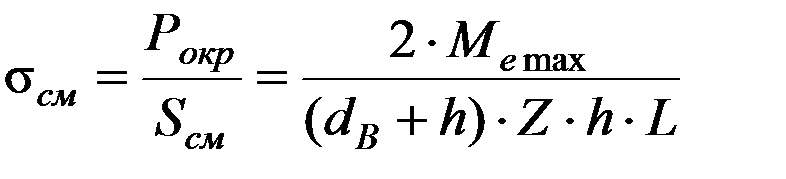

По рассчитанному диаметру вала определяются параметры шлицев по ГОСТ 6038 – 52. Выбранные шлицы проверяются на срез и смятие.

Если: Z – число шлицев,

h – высота шлица,

b – ширина шлица,

L – рабочая длина шлица (равна длине ступицы ведомого диска и составляет около 1,2…1,5 от диаметра вала по впадинам dВ).

,

,

.

.

Для расчета берется τср = [τ] = 15 МПа, σсм = [σ] =30 МПа (у подвижного шлицевого сопряжения допускаемые напряжения во много раз ниже, чем у неподвижного).

Способы передачи крутящего момента от маховика на нажимной диск

Ведомый диск принимает момент от маховика двигателя и от нажимного диска. На нажимной диск момент приходит также от маховика одним из перечисленных способов.

1. Выступами нажимного диска, входящими в пазы "глубокого" маховика. Так передается момент у двухдисковых сцеплений (автомобиль КамАЗ):

2. Приливами нажимного диска, входящими в окна кожуха.

Так передается момент у автомобилей ГАЗ

| Место передачи момента |

3.Пластинчатыми пружинами, соединяющими кожух с нажимным диском.

Так передается момент у автомобилей ВАЗ, ЗИЛ.

Тонкие стальные пластины собираются по нескольку в пакет. Такая сборная полоска одним концом крепится к нажимному диску, а другим – к кожуху. В поперечном направлении пластины упруго деформируются и не мешают нажимному диску отходить при выключении. Количество мест размещения пластин кратно количеству рычагов выключения.

| Вид на пластины спереди и сзади |

| Пластина на дальнем плане, вид сбоку |

В первом и втором случае производится расчет передающих момент поверхностей на смятие по площади контакта (выступов с маховиком, приливов с кожухом). В третьем случае пакет пластинчатых пружин рассчитывается на растяжение. Средний радиус контакта (в первых двух случаях) и размещения пластин (третий вариант) определяется конструктивно.

Материалы деталей

Ведомый диск изготавливается из высокоуглеродистой стали, не легированной (Ст 60, Ст 80) толщиной 1,3…2,0 мм. Закаливается в масле до твердости HRC 38 – 48.

Кожух – из малоуглеродистой не легированной стали.

Пластинчатые пружины – из высокоуглеродистой стали толщиной около 1,5 мм. Закаливается в масле.

Нажимной диск – из серого чугуна СЧ 18 – 36, СЧ 16 – 32.

Пружины из легированной стали марок 65Г…85Г. Закалка до твердости HRC 68…80.

Дата добавления: 2020-02-05; просмотров: 816;