Специальные требования, предъявляемые к сцеплению и способы их выполнения

1. Быстрое и полное выключение сцепления.

Если сцепление выключается не полностью (сцепление "ведет"), то очень трудно или невозможно переключить передачи. Если сцепление не быстро отключает двигатель от трансмиссии, то двигатель мешает процессу торможения, особенно в экстренных случаях.

Выполняется это требование путем:

1) Ограничением рабочего хода педали сцепления до 160 – 180 мм у легковых и 180 – 200 мм у грузовых автомобилей.

2) Ограничением свободного хода по педали до 35 – 40 мм, что соответствует 1 – 5 мм зазору между выжимным подшипником и головками рычагов отвода нажимного диска (или до диафрагменной пружины).

Первые два пункта обеспечивают быстроту выключения. Следующие пункты обеспечивают полноту (чистоту) выключения:

3) Наличие гарантированных зазоров между поверхностями трения (между накладками ведомого диска и маховиком, и нажимным диском). Зазоры должны быть у однодискового сцепления на каждую сторону по 1 – 1,2 мм, у двухдискового сцепления - 0,25 – 0,5 мм. Выдержать гарантированно такой маленький зазор у двухдискового сложно. Для этого в двухдисковых сцеплениях существуют специальные устройства.

На рисунке показано устройство похожее на подпружиненную вертушку, которая всегда стремится силою внутренней пружины повернуться против часовой стрелки. При выключении сцепления крайний нажимной диск отводится рычагами, а средний, отталкиваясь от него и маховика рассматриваемым устройством, всегда выставляется ровно между ними. Таким образом зазоры выставляются принудительно и гарантированно.

| Маховик |

| Средний нажимной диск |

| Крайний нажимной диск |

| Устройство, разводящее диски |

4) Головки рычагов выключения выставляются в одну плоскость, параллельную выжимному подшипнику.

| Регулируемая опора рычага |

| Не правильно установлен рычаг |

На рисунке нижний рычаг больше удален от выжимного подшипника. При выключении в таком случае сначала отойдет верхний край нажимного диска, и лишь затем выжимной подшипник подойдет к нижнему рычагу. В итоге нажимной диск встанет с перекосом и будет одним краем (здесь – нижним) задевать ведомый, передавая через это касание небольшой момент от работающего двигателя. Такого касания достаточно, чтобы сделать невозможным переключение передач в КП.

Исправить положение можно регулировкой опоры рычага, чтобы его головка встала в общую плоскость, отмеченную пунктирной линией на рисунке.

2. Плавное соединение дисков при включении.

Здесь имеется ввиду относительно плавное соединение дисков, когда нога водителя соскользнула с педали сцепления и мощные нажимные пружины устремляют нажимной диск на ведомый. Если ничего не предусмотреть, нажимной диск ударит по ведомому. В этот момент сила прижатия дисков будет очень большой, значит большим будет момент трения и сцепление уже не сработает, как защитное устройство (особенно такая ситуация опасна при трогании с места после включения первой передачи в КП).

Для смягчения соединения дисков можно ведомый диск сделать упругим, так чтобы сила нажатия дисков друг на друга вырастала не мгновенно, а по мере деформации упругого ведомого диска.

Чтобы ведомый диск был упругим можно использовать один из вариантов:

1) Разрезать стальной закаленный ведомый диск на секторы и отогнуть их в разные стороны. Фрикционные накладки приклепываются к отогнутым в одну сторону секторам.

| А |

| Вид А |

Недостатком такого способа является возможность образования трещин по основанию секторов.

2) Приклепать к ступице ведомого диска волнистые секторы:

| А |

| Вид А |

3) Приклепать к ведомому диску стальные пружины:

| А |

| Вид А |

Чтобы уменьшить силу удара в момент соединения дисков лучше иметь диафрагменную пружину, так как в выключенном состоянии такая пружина меньше наращивает усилие, чем периферийные витые (см. характеристику диафрагменной пружины).

Можно вообще затормозить процесс включения, например гидравлическим сопротивлением в приводе. Если внутренний диаметр трубопровода гидравлического привода уменьшить, то при включении жидкость из рабочего цилиндра будет медленнее перетекать в главный замедляя процесс включения. Внутренний диаметр трубопровода не должен превышать трех миллиметров.

3. Ограничение амплитуд крутильных колебаний (Демпфер крутильных колебаний).

Все детали двигателя, участвующие во вращении обладают достаточно большой массой. Эта масса посредством валов трансмиссии (валы коробки передач + карданный вал + полуоси) соединена через ведущие колеса с самим автомобилем. Получаем как бы два маховика по концам объединенного упругого вала трансмиссии. Такая система представляет собой колебательный контур крутильных колебаний с фиксированными собственными частотами.

Если с частотой собственных крутильных колебаний трансмиссии совпадет (или будет кратна ей) частота внешняя, например вращения валов трансмиссии или колебания подвески на неровностях дороги, то в трансмиссии возникнет резонанс крутильных колебаний. Углы закручивания валов будут расти, напряженность работы деталей резко увеличится.

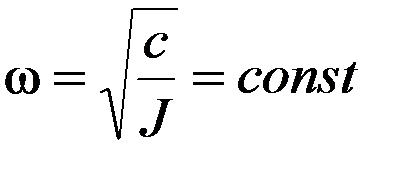

Собственная частота крутильных колебаний определяется по формуле:

, где с – крутильная жесткость трансмиссии; J – момент инерции маховой массы двигателя или автомобиля.

, где с – крутильная жесткость трансмиссии; J – момент инерции маховой массы двигателя или автомобиля.

Если в момент возникновения резонанса изменить собственную частоту крутильных колебаний трансмиссии ω путем изменения жесткости трансмиссии с, условия развития резонанса устранятся (не будет совпадения собственных частот с вынужденными).

На практике при появлении резонанса крутильную жесткость трансмиссии меняют демпферные пружины.

Ведомый диск состоит из венца с фрикционными накладками 2 и ступицы 1 с приваренной шлицевой втулкой 9. Фрикционные накладки снимают момент с маховика и нажимного диска, а шлицевая втулка 9 отправляет его в КП, поскольку располагается на первичном валу КП.

Венец 2 на рисунке проходит за ступицей 1, не доходя до шлицевой втулки 9. Венец имеет окна (позиция 3 и напротив) точно совпадающие по длине с вырезами 5 в ступице 1. Эти окна совмещаются и в них вставляются пружины. Торцами пружины перекрывают оба диска 1 и 2, как показано на поперечном разрезе ведомого диска:

| Δ |

| Δ |

Момент двигателя от маховика и нажимного дисков посредством трения о накладки передается на венец нажимного диска 2. Далее с венца момент передается через окно 3, пружину 4, вырез 5 на ступицу 1 и приваренную к ней шлицевую втулку 9. Одновременно с пружиной 4 работает пружина 10 с противоположной стороны. Пружины 7 и 11 в работу не вступают так как между их торцами и окном в венце имеется зазор ∆, который больше, чем деформация пружин 4 и 10.

При появлении вынужденной частоты, равной или кратной собственной возникает резонанс. Амплитуда крутильных колебаний (углы закручивания) увеличивается, зазор Δ перед пружинами 7 и 11 выбирается и они вступают в работу параллельно уже работающим пружинам 4 и 10. Общая крутильная жесткость трансмиссии с из-за добавочных пружин 7 и 11 увеличивается, а значит увеличивается собственная частота крутильных колебаний всей трансмиссии ω (смотри формулу). Новая собственная частота перестает совпадать с вынужденной, которая вызвала резонанс, условия резонанса устраняются. Таким образом, специальная установка демпферных пружин приводит к переменной крутильной жесткости трансмиссии, что в свою очередь позволяет уйти от резонансных частот.

Уже накопленная энергия колебаний (ведь именно возросшие углы закрутки ввели в работу дополнительные пружины 7 и 11) гасится прокладками 12 (сухарики). Сухарики 12 зажаты между дисками венца 2 и ступицы 1 с большой силой трения. Во время крутильных колебаний венец 2 поворачивается относительно ступицы 1, деформируя демпферные пружины, и трется по сухарикам 12. В процессе трения кинетическая энергия перемещения дисков (крутильных колебаний) превращается в тепловую энергию и рассеивается вентиляцией в атмосферу.

Упругая характеристика ведомого диска (демпферных пружин) показана на рисунке:

| Момент |

| Угол закручивания |

| Вступает в работу вторая пара демпферных пружин |

По такому же принципу избавления от резонанса с помощью нелинейной характеристики упругого звена устроены и некоторые другие узлы автомобиля.

Демпферный узел может быть размещен и не в ведомом диске, а в любом месте трансмиссии (в КП например) и даже в ДВС.

4. Уменьшение динамических нагрузок в трансмиссии.

Достигается:

1) Ограничением коэффициента запаса сцепления (β = МСЦ / Ме max) путем уменьшения момента трения сцепления МСЦ, что приведет к пробуксовке дисков в случае перегрузки.

2) Уменьшением жесткости трансмиссии на кручение. Это позволяет достигать больших углов закручивания трансмиссии, сглаживая ударные нагрузки. Особенно большой вклад вносят полуоси. Чтобы валы трансмиссии закручивались на большие углы, они должны быть тоньше. Однако, прочность при этом пострадать не должна. Все выше сказанное приводит к использованию дорогих высоко легированных металлов.

3) Применением предохранительных упругих муфт в трансмиссии (например резиновых).

5. Отсутствие буксования в рабочих режимах эксплуатации.

Основной причиной буксования дисков сцепления является низкое трение между ними. Коэффициент трения снижается из-за сильного нагрева трущихся поверхностей. Таким образом задача сводится к охлаждению дисков сцепления.

Достигается требование:

1) Подбором материалов трущихся поверхностей со стабильным коэффициентом трения (накладки ведомого диска) и высокой теплопроводностью (маховик и нажимной диск).

2) Увеличением массы нажимного диска, что обеспечит лучший отвод тепла в этот диск от поверхности трения. Однако, здесь необходимо помнить, что масса нажимного диска участвует в расчете двигателя, как часть его маховой массы вместе с маховиком.

3) Созданием внутри нажимного диска радиальных вентиляционных канавок, проходя через которые воздух снимает тепло с диска. Воздух прогоняется по канавкам центробежными силами при вращении сцепления вместе с двигателем.

4) За счет крупных вентиляционных окон на кожухе сцепления.

5) За счет разделения внутренней полости картера направляющей диафрагменной перегородкой, соединенной с неподвижным картером.

| Выпускное окно |

| Впускное окно |

| Зона повышенного давления из-за центробежного эффекта |

| Зона разряжения из-за центробежного эффекта |

| Картер |

| Кожух |

| Диафрагменная перегородка |

Центробежными силами от вращения нажимного диска и кожуха воздух захватывается от центра вращения (там возникает зона разряжения) и отбрасывается к периферии (там образуется зона повышенного давления). Поскольку непосредственно центральную часть (зону разряжения) нельзя соединить окном с атмосферой (слева от сцепления ДВС, справа – КП), то можно подвести зону разряжения к впускному окну с помощью диафрагменной перегородки, а зону повышенного давления соединить окном в картере с атмосферой.

6) Путем использования нажимных рычагов еще и как лопастей осевого вентилятора, придав им соответствующую форму.

6. Самоочистка фрикционных поверхностей.

Очищаться сцепление должно в нормальном режиме эксплуатации от продуктов износа, а в аварийных режимах от масла попавшего через неисправный сальник коленчатого вала двигателя или из КП.

Достигается это требование путем:

1) Применения дренажных канавок на фрикционных накладках ведомого диска.

2) Усиления потока вентилирующего воздуха до такой скорости, при которой частицы захватываются и уносятся воздухом из картера сцепления.

3) Применения на маховике маслоуловителей с отводом масла в безопасную зону на другую сторону маховика:

| Рабочая поверхность маховика |

| Маслоуловители |

| Маслоотводящие канавки |

| Место подшипника первичного вала КП |

Масло, попавшее в сцепление, отводится через маслоуловители и отводящие канавки центробежными силами на другую сторону маховика подальше от рабочей поверхности.

4) Сверления дренажного отверстия в поддоне картера. В это отверстие вставлен с большим зазором шплинт, который от вибрации все время хаотично перемещается по отверстию, очищая его от грязи.

7. Минимальный момент инерции ведомых деталей

При переключении передач синхронизаторы в КП гасят кинетическую энергию вращения деталей сцепления. Чем быстрее произойдет это гашение, тем быстрее включится следующая передача. По этой причине ведомый диск сцепления должен быть малоинерционным.

Достигается такое требование:

1) Уменьшением наружного диаметра, ширины и толщины фрикционных колец (накладок).

2) Применением разрезных ведомых дисков, то есть без пружинных подкладок, утяжеляющих диск.

3) Изготовлением тонкого ведомого диска из высокопрочной стали с упрочнением (закалка).

4) Переносом демпфера крутильных колебаний из ведомого диска в другое место трансмиссии.

8. Уменьшением затрат энергии водителем на управление

Достигается:

1) Увеличением передаточного числа привода.

2) Повышением КПД механизма выключения сцепления за счет уменьшения числа шарниров, улучшения смазки, замены скользящих сопряжений на качение, заменой механического привода выключения на гидравлический (у него выше КПД).

3) Применением сервопружин в приводе:

| Момент от сервопружины относительно центра поворота педали |

| Сервопружина |

Сервопружина вначале выключения препятствует нажатию на педаль, когда усилие нажимных пружин на нажимной диск относительно небольшое (смотри характеристику в ЛЕКЦИИ № 7 стр. 40). При дальнейшем нажатии на педаль реакция нажимных пружин растет, однако, сервопружина пройдя вертикальную ось начинает помогать нажатию.

4) Применением диафрагменных пружин вместо периферийных цилиндрических (смотри ЛЕКЦИЮ №7 стр. 42).

5) При неэффективности всего перечисленного применяются усилители (вакуумный, пневматический, электрический и т.д.).

Дата добавления: 2020-02-05; просмотров: 898;