Сложнонапряженное состояние, теории прочности

Зачастую на деталь действуют одновременно несколько разных силовых факторов. Примером может являться карданный вал автомобиля. Карданный вал передает от коробки передач на главную передачу крутящий момент, кроме того, поскольку он имеет большую длину, поперечные колебания вызывают в нем напряжения изгиба. На вал также действуют силы растяжения и сжатия из-за перемещения ведущего моста на подвеске, заставляя его менять длину.

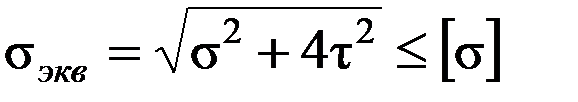

Если на деталь одновременно действуют и нормальные напряжения  и касательные

и касательные  , то деталь находится в сложнонапряженном состоянии. По отдельности эти напряжения сравнивать с предельными (

, то деталь находится в сложнонапряженном состоянии. По отдельности эти напряжения сравнивать с предельными (  и

и  , а также

, а также  и

и  ) по справочнику нельзя, поскольку одни добавляются к другим и истинное напряжение, которое будет разрушать деталь превысит каждое из них в отдельности. Просто складывать можно только однотипные напряжения (отдельно нормальные или касательные). Учесть же их совместно возможно лишь используя специальные формулы для сложнонапряженного состояния.

) по справочнику нельзя, поскольку одни добавляются к другим и истинное напряжение, которое будет разрушать деталь превысит каждое из них в отдельности. Просто складывать можно только однотипные напряжения (отдельно нормальные или касательные). Учесть же их совместно возможно лишь используя специальные формулы для сложнонапряженного состояния.

В настоящее время применяются три варианта формул соответственно трем теориям прочности.

1. Первая теория называется: "Теория наибольших касательных напряжений". Эта теория позволяет рассчитать эквивалентное напряжение для сложнонапряженного состояния упруго-пластичных материалов. К таким материалам относятся большинство среднеуглеродистых не легированных и мало легированных сталей.

.

.

Эквивалентное напряжение  - нормальное расчетное напряжение, к которому приведены совместные действия всех других напряжений (и нормальных и касательных). Это напряжение (

- нормальное расчетное напряжение, к которому приведены совместные действия всех других напряжений (и нормальных и касательных). Это напряжение (  ) уже можно сравнивать с предельными значениями нормальных напряжений

) уже можно сравнивать с предельными значениями нормальных напряжений  и

и  по справочнику "Сопромата", как в простых случаях нагружения (см. лекцию № 5).

по справочнику "Сопромата", как в простых случаях нагружения (см. лекцию № 5).

Если в расчете берутся максимальные напряжения  и

и  , то

, то  будет максимальным и будет равно допускаемому напряжению (

будет максимальным и будет равно допускаемому напряжению (  =

=  ). Таким образом можно производить проектный и проверочный расчет для сложнонапряженного нагружения деталей.

). Таким образом можно производить проектный и проверочный расчет для сложнонапряженного нагружения деталей.

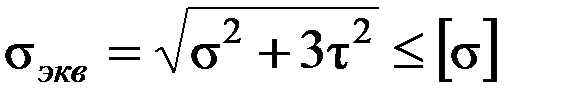

2. "Теория наибольших энергий формообразования (энергетическая)"

Позволяет определить эквивалентное напряжение  для пластических материалов:

для пластических материалов:

.

.

К пластическим материалам относятся малоуглеродистые не легированные стали, цветные металлы и т.д.

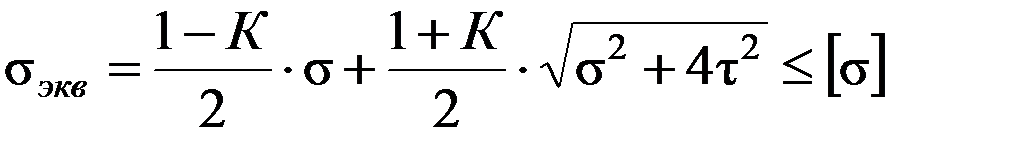

3. "Теория Мора"

Позволяет определить эквивалентное напряжение для хрупких материалов:

.

.

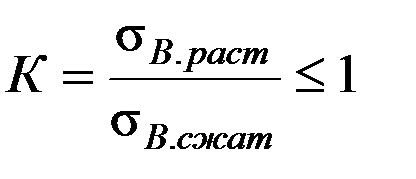

К – коэффициент, зависящий от предела прочности на растяжение и предела прочности на сжатие.  . У хрупких материалов, например у чугунов, предел прочности на сжатие может быть выше, чем на растяжение (из чугуна не рекомендуется делать растяжки). В справочнике указаны обе величины.

. У хрупких материалов, например у чугунов, предел прочности на сжатие может быть выше, чем на растяжение (из чугуна не рекомендуется делать растяжки). В справочнике указаны обе величины.

К хрупким относятся кроме чугуна еще высоко углеродистые не легированные и легированные стали с упрочнением (закалка, цементация, азотирование и т.д.)

Если у материала по справочнику предел прочности один, то коэффициент К = 1 и формула по теории Мора превращается автоматически в формулу по первой теории.

Методы определения допускаемых напряжений (коэффициента запаса прочности)

На стадии проектирования конструктору приходится "закладывать" в деталь запас прочности (коэффициент запаса прочности), или знать, какое принять допускаемое напряжение, что по сути одно и то же.

Если допускаемое напряжение получится маленьким (большой коэффициент запаса прочности), тогда деталь получится дорогой, что особенно скажется в условиях массового производства. Если же допускаемое напряжение большое (коэф. зап. маленький), то возможное разрушение приведет к катастрофе.

1. Табличный метод

В условиях крупносерийного и массового производства используется статистический опыт производства оформленный в таблицы. Таблицы составляют для определенной формы детали, которая давно освоена на этом производстве и имеются наблюдения за ее эксплуатацией.

В начале перед таблицей изображается форма детали. И только для этой формы составляется таблица на основе статистических данных.

Пример таблицы:

мПа

мПа

|  мПа

мПа

|  мПа

мПа

| Допускаемое напряжение | |||

| Постоянная нагрузка | Пульсирующ. нагрузка | Переменная нагрузка | ||||

| Ст 15 | 120-140 | 100-130 | 85-100 | |||

| Ст 45 | 170-200 | 130-175 | 100-130 |

Если существенно меняется форма детали или технология ее производства, то применять таблицу уже нельзя.

2. Метод по эмпирическим формулам

При единичном производстве можно применять для определения допускаемых напряжений (коэффициента запаса прочности) формулы, которые дают грубые значения заранее завышенные коэф. зап. прочн. В качестве примера показана таблица для углеродистой и легированной сталей:

| Режим работы | Характер нагружения | Допускаемое напряжение и КЗ | |||

| КЗ |

| КЗ | ||

| Постоянная | 0,33

| 0,2

| |||

| Пульсирующая | 0,16

| 6,3 | 0,1

| ||

| Знакопеременная | 0,09

| 11,1 | 0,06

| 16,7 |

Первый и второй методы используют фиксированные значения КЗ, однако для каждой детали должен быть свой коэффициент с учетом особенностей ее работы.

Если производство не массовое и дорогое (например, авиастроение), требуется очень точное значение КЗ изначально.

3. Дифференциальный метод определения коэффициента запаса прочности (допускаемого напряжения)

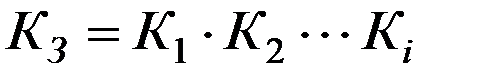

Этот метод точный. По нему величина КЗ определяется путем перемножения ряда частных коэффициентов запаса прочности. Каждому частному коэффициенту посвящены глубокие научные изыскания (Одинг И.Л. "Допускаемые напряжения в машиностроении и циклическая прочность металлов", М., Машгиз, 1962).

В зависимости от степени ответственности рассчитываемой детали частных коэффициентов К1, К2 и т.д. может быть до десяти.

Первые пять коэффициентов называются коэффициентами общего значения:

К1 – учитывает степень ответственности детали;

К2 – учитывает надежность материала и его характеристик с зависимости от метода изготовления (для проката – 1,1, для литья – 1,3 и т.д.);

К3 – точность используемых формул или методик расчета напряжений в детали;

К4 – наличие концентраторов напряжений;

К5 – вид нагружения (постоянная, пульсирующая, знакопеременная);

Для малоответственных расчетов достаточно использовать коэффициенты этой группы (часть из них или все пять). Если использовать только первую группу коэффициентов, то коэффициент запаса КЗ будет иметь значения от 1,7 до 2,0. Для ответственных расчетов добавляют коэффициенты из второй группы (с шестого по десятый). Их называют коэффициентами специального значения:

К6 – учитывает метод определения предельных характеристик прочности (  и

и  );

);

К7 – учитывает размеры детали (возможные внутренние трещины и пузыри воздуха в крупных заготовках);

К8 – шероховатость поверхности после обработки;

К9 – дополнительные напряжения от термообработки;

К10 – дополнительные напряжения при сборке.

Если перемножить друг на друга только коэффициенты второй группы (коэффициенты специального значения), хотя использовать их без первых пяти нельзя, то получится от 2,5 до 5,0.

Таким образом, при использовании всех десяти коэффициентов можно получить Кзап = 4,25…10.

Дата добавления: 2020-02-05; просмотров: 750;