Изготовление многонаправленных структур

Многонаправленные структуры УУКМ изготавливают различными методами, главными из которых являются: ткачество сухих нитей; прошивка тканей; сборка жестких прутков (полученных из нитей методом пултрузии); намотка и плетение; комбинированные методы.

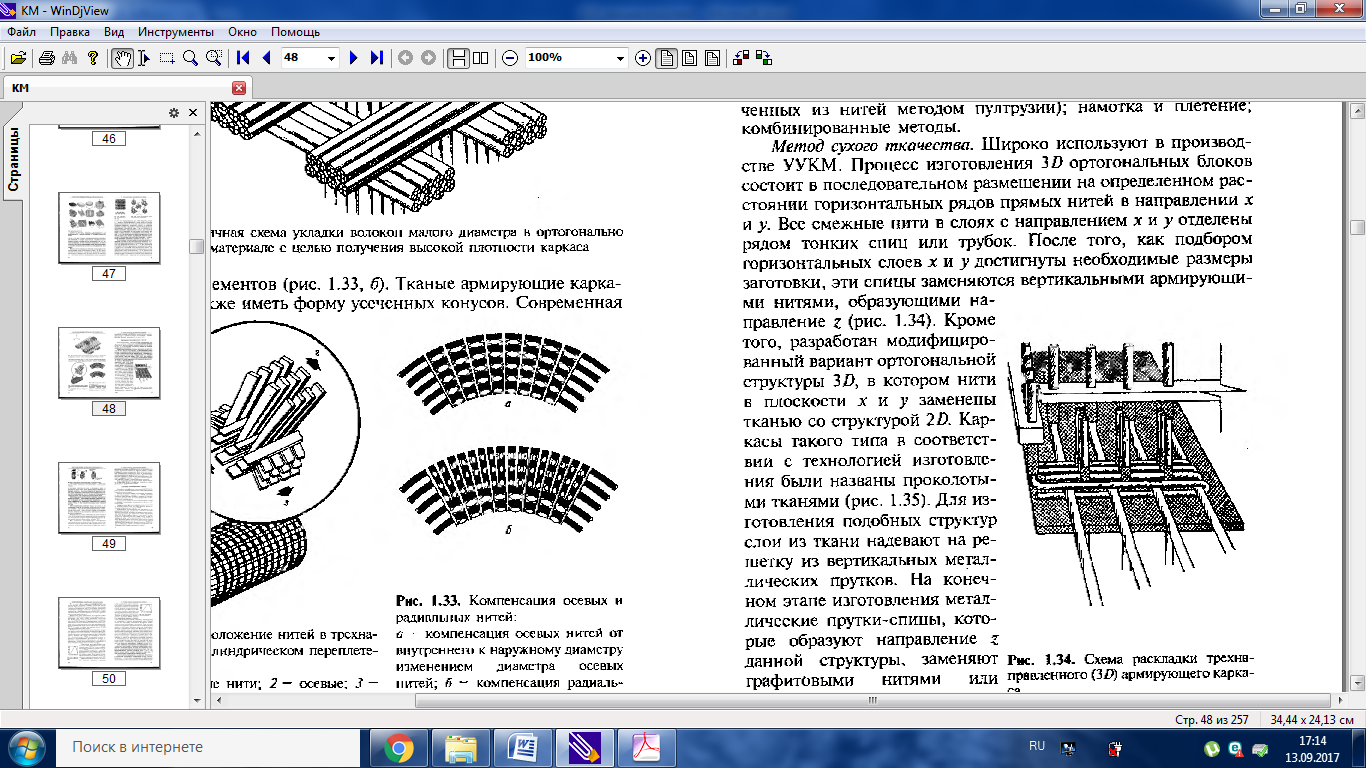

Метод сухого ткачества. Широко используют в производстве УУКМ. Процесс изготовления 3D ортогональных блоков состоит в последовательном размещении на определенном расстоянии горизонтальных рядов прямых нитей в направлении х и у. Все смежные нити в слоях с направлением х и у отделены рядом тонких спиц или трубок. После того, как подбором горизонтальных слоев х и у достигнуты необходимые размеры заготовки, эти спицы заменится вертикальными армирующими нитями, образующими на-правление z (рис. 2.3.6). Кроме того, разработан модифицированный вариант ортогональной структуры 3D, в котором нити в плоскости х и у заменены тканью со структурой 2D. Каркасы такого типа в соответствии с технологией изготовления были названы проколотыми тканями. Для изготовления подобных структур слои из ткани надевают на решетку из вертикальных металлических прутков. На конечном этапе изготовления металлические прутки-спицы, которые образуют направление Z данной структуры, заменяют графитовыми нитями или предварительно отвержденными жесткими стержнями их нити и связующего.

Рис. 2.3.6. Схема раскладки трехнаправленного (3D) армирующего каркаса.

Блоки из проколотой ткани имеют более высокое общее объемное содержание волокон и плотность. Применение проколотых тканей делает технологию изготовления многонаправленных блоков более разнообразной за счет возможности варьирования структуры ткани, типа и характера распределения нитей.

Метод прошивки ткани. Заключается в укладка армирующих тканей на оправку и последующей прошивки уложенных тканей углеродными нитями в радиальном направлении.

Многонаправленные структуры можно изготовить и без применения ткачества. Основными элементами для изготовления заготовок в этом случае является предварительно отвержденные пучки нитей в виде стержней, которые изготавливают методом пултрузии из высокопрочных углеродных волокон и фенольных связующих.

Полимеризованнык пучки нитей (стержни) имеют диаметр от 1,0 до 3,8 мм и шестиугольное поперечное сечение для достижения максимальной плотности упаковки. Вследствие высокой эффективности упаковки объем волокон достигает 75%.

Для изготовления многонаправленных цилиндрических структур применяется и метод намотки. Согласно этому методу радиальная арматура представляет собой предварительно изготовленные композитные подэлементы из графитовых нитей и фенольных связующих. Собранные вместе на цилиндрической оправке радиальные подэлементы образуют решетку с пазами в окружном и осевом направлениях, далее в эти пазы заматывают предварительно пропитанные ленты из однонаправленных высокомодульных графитовых волокон. При этом окружные слои чередуются с осевыми, для получения разного объемного содержания волокон в окружном и осевом направлениях изменяют размеры и форму радиальных элементов.

После завершения работ по изготовлению каркаса заготовки тем или иным методом полуфабрикат подвергнется отверждению для его превращения в УУКМ.

Уплотнение многонаправленных структур.

Переработку полуфабриката с многонаправленной структурой в предельно плотный УУКМ можно осуществить разными технологическими методами.

Выбирая полимерную матрицу для пропитки, последующего уплотнения каркаса и перевода его в УУКМ, учитывают следующие характеристики матрицы и продукта ее пиролиза:

а) вязкость,

б) выход кокса,

в) микроструктуру кокса,

г) кристаллическую структуру кокса.

Все эти характеристики зависят от свойств матрицы, а также от давления и температуры, изменяющихся в процессе получения УУКМ.

Термореактивные фенольные и фурфуриловые смолы и пек из каменноугольной смолы или нефти являются обычно исходными материалами для матрицы УУКМ.

Использование термореактивных смол обусловлено их хорошей пропитывающей способностью и наличием обширной технологической базы. Большинство термореактивных связующих полимеризуются при сравнительно низких температурах (<250 °С), а при пиролизе образуют стекловидный углерод, который не графитизируется при нагреве вплоть до 3000 °С. Содержание кокса у этих смол составляет от 50 до 56 % по массе. Термореактивные смолы имеют менее плотный и менее графитизированный кокс‚ чем каменноугольная смола. Низкая плотность кокса ограничивает уровень плотности УУКМ. Однако в необходимых случаи в некоторых конструкциях целесообразно иметь неграфитизированную матрицу.

Тем не менее, эффект графитизации фурфуриловых смол можно получить, используя в процессе уплотнения высокие давления. Предполагают, что внешние нагрузки, приложенные в интервале температур 400…600°С, увеличивают недвижность молекулярной структуры, склонной к графитизации. Смолы, отвержденные и карбонизированные под давлением, не имеют усадочных трещин, которые характерны для смол, карбонизи-рованных при малом давлении.

Пропиточные пеки, применяемые для получения УУКМ, представляют собой смеси полуциклических ароматических углеводородов. Они имеют низкую температуру размягчения (94…101 °С)‚ низкую вязкость расплава и высокое содержание кокса (до 62 %). В отличие от пространственно сшитых термореактивных смол они являются термопластическими. Содержание кокса на каменноугольной смоле при атмосферном плавлении составляет всего 50 %, однако пиролиз при температуре 550°С в азотной атмосфере при давлении около 10 МПа повышает содержание кокса до 90%.

Наиболее широко применяемым методом введения углеродной матрицы в многонаправленный армирующий каркас является пропитка под низким давлением с последующей карбонизацией полученного композита в инертной среде. Насыщение матрицы проводят или в ванне при атмосферном давлении, или в вакуумной камере. УУКМ, пропитанные смолами, отверждают и термообрабатывают для завершения процесса отверждения, а затем подвергают карбонизации и, если требуется, графитизации. УУКМ, пропитанные пеками, не отверждают, а сразу подвергают карбонизации в азотной атмосфере.

При использовании пропитки под высоким давлением повышается содержание кокса и сокращается время изготовления УУКМ. Уплотнение под высоким давлением отличается от пропитки при низком давлении только дополнительным давлением при карбонизации. При подготовке процесса уплотнения под высоким давлением пропитку заготовок проводят, как правило, горячим пеком. Твердый пек расплавляют в вакууме в емкости, нагретой до 250°С; заготовки (т.е. армирующие каркасы), помещенные в металлические контейнеры, нагревают в вакууме до такой же температуры в емкости, расположенной рядом. Горячий жидкий пек через трубы, соединяющие обе емкости, продавливается азотом в контейнеры с заготовками. Когда заготовки полностью погружены в горячий жидкий пек, свободный объем емкости с заготовками заполнят азотом для выравнивания

давления и прекращения подачи пека. Контейнеры с пропитанными жидким пеком заготовками, подготовленными для карбонизации под давлением, закрывают герметичными металлическими крышками. Обработку под высоким давлением проводят при изостатическом давлении в автоклаве или в специальных газостатах. Изостатическое давление, приложенное к тонкому металлическому контейнеру, передается на расплавленный пек. При повышенных температурах этот металлический контейнер действует, по существу, как “резиновый мешок”.

После обработки под давлением заготовки удаляют из металлических контейнеров и подвергают графитизации с регулируемой скоростью нагрева. Полный цикл обработки повторяют до достижения требуемой плотности композита. При этом продолжительность процесса составляет всего 7...14 ч, а во многих случаях удается получить заготовку за один цикл. В этом и заключается преимущество данном метода.

Способ осаждения пироуглерода из газовой фазы. Заключается в разложении газообразных углеводородов (метана, бензола, ацетилена и т.п.) или смеси углеводородов с разбавляющим газом (инертным газом или водородом) под действием высоких температур на углерод, который осаждается на нагретой поверхности волокна, и газообразные продукты реакции, которые удаляются из реакционной камеры. Осаждающийся углерод создает соединительные мостики между волокнами. Процесс осаждения проводится в вакууме, в индукционных печах под давлением или в обычных печах сопротивления. Разработано несколько технологических методов получения пироуглеродной матрицы.

Изотермический метод. Основан на том, что заготовка находится в равномерно обогреваемой камере. Равномерность обогрева в индукционной печи обеспечивается с помощью графитового сердечника. Углеводородный газ подастся через днище печи и диффундируется через заготовку, осаждаясь на волокна. Неправильный выбор температуры в печи приводит к поверхностному наслоению пироуглерода. Этот метод обычно применяют для изготовления тонкостенных деталей, поскольку в этом случае заполняются преимущественно поры изделия, находящиеся у поверхности изделия.

Для объемного насыщения каркаса и получения толстостенных заготовок (блоков) применяют неизотермический метод градиентов. Заготовку в этом случае размещают на обогреваемой оправке-сердечнике или металлическом стержне, через который пропускают ток. Углеводородный газ подается со стороны печи, имеющей более низкую температуру. В результате такого градиента температур осаждение пироуглерода происходит в наиболее горячей зоне, т. е. в области сердечника или стержня. Повышая температуру сердечника или стержня, например путем увеличения тока, создают условия для осаждения углерода в следующей зоне от центра к периферии. Таким образом, увеличение плотности и теплопроводности УУКМ приводит к перемещению температурного фронта осаждения, что обеспечивает в конечном итоге полное насыщение заготовки углеродом. Этот метод позволяет получать УУКМ с высокой плотностью (1700... 1800 кг/м3), характеризуется большой скоростью осаждения, заполнением крупных пор и объемным уплотнением материала.

Физико-механические характеристики УУКМ, измеренные при комнатной температуре, представлены в таблице 2.3.1. Однако эти показатели дают самое общее представление о возможностях УУКМ, поскольку современные данные не позволяют сделать точную количественную оценку влияния схем укладки типа матрицы, метода изготовления на механические и тепловые характеристики УУКМ.

Таблица 2.3.1. Характеристики углерод-углеродных и углеграфитовых материалов

| Метод получения | Плот-ность 𝝆, кг/м3 | Проч-ность при растя-жении

, МПа , МПа

| Проч-ность при сжатии

,

МПа ,

МПа

| Модуль упру-гости

·10-3

МПа ·10-3

МПа

| Тепло-провод-ность λ, Вт/(м·К) | КЛРТ α·106 К- | Струк-тура, тип матрицы |

| УУКМ на основе высокомо-дульных волокон (осаждение из газовой фазы) | 75,0 | 200,0 | 30,0 | 6-8 | 2,3 | 3D плетенная, пиро-углерод | |

| УУКМ на основе низкомо-дульных волокон (пропитка при низком давлении) | 80,0 | 185,0 | 23,0 | Тканевая фенольная смола | |||

| УУКМ на основе высокомо-дульных волокон (пропитка в газостате) | 91,0 | 99,0 | 31,0 | 3,8 | 2,6 | Тканевая фенольная смола | |

| УУКМ на основе высокомо-дульных волокон (осаждение из газовой фазы) | 100,0 | 200,0 | 42,0 | 4D плетенная, пиро-углерод | |||

| Графит ЦМ-Р | 13,0 | 75,0 | 53,0 | 110-130 | 3,4 | __ |

УУКМ являются самыми перспективными материалами для конструкций, работающих при высоких температурах. Из них изготавливают высокотемпературныс подшипники ядерных силовых установок, носовые обтекатели ракет, вкладыши критического сечения двигателей, сопловые блоки, лопатки турбин, детали тормозных устройств самолетов и т.д.

Кроме упомянутых изделий авиационной и ракетно-космической техники, УУКМ имеют широкие перспективы применения в промышленности.

Дата добавления: 2019-12-09; просмотров: 963;