Газофазные методы осаждения-напыления

Осаждение-напыление – это газофазные, химические и электрохимические процессы получения МКМ. Главной технологической особенностью этих процессов является нанесение на волокна покрытии из матричного материала, который, заполняя межволоконное пространство, образует матрицу МКМ.

Преимущества метода осаждения-напыления: отсутствует разупрочнение волокон, поскольку волокно в процессе формообразования изделий из МКМ не подвергается воздействию высоких температур или значительным механическим нагрузкам; исключается возможность непосредственного нежелательного контакта волокон между собой; имеется возможность формообразования полуфабрикатов и изделий сложной геометрической формы; процесс введения матрицы может быть непрерывным, в том числе и в промышленных масштабах.

Главным недостатком процессов осаждения-напыления является трудность использования в качестве матриц сложнолегированных сплавов.

В практике производства МКМ наибольшее применение получили методы изотермического (обычно, плазменного) напыления и электролитического осаждения. Плазменное нанесение покрытий вмешается в следующем: наносимый материал матрицы в виде порошка или проволоки подводится к плазменной струе, температура которой составляет примерно 15000 К, расплавляется и подхваченный сильным потоком плазмообразующего газа (например, аргона) направляется к поверхности изделия. Двигаясь с большой скоростью (150 м/с), частицы материала при ударе о поверхность подложки (металлическая фольга) прочно соединяются с уложенными на ней определенным образом волокнами. Полученный таким образом МКМ требует дальнейшей обработки давлением или диффузионной сваркой.

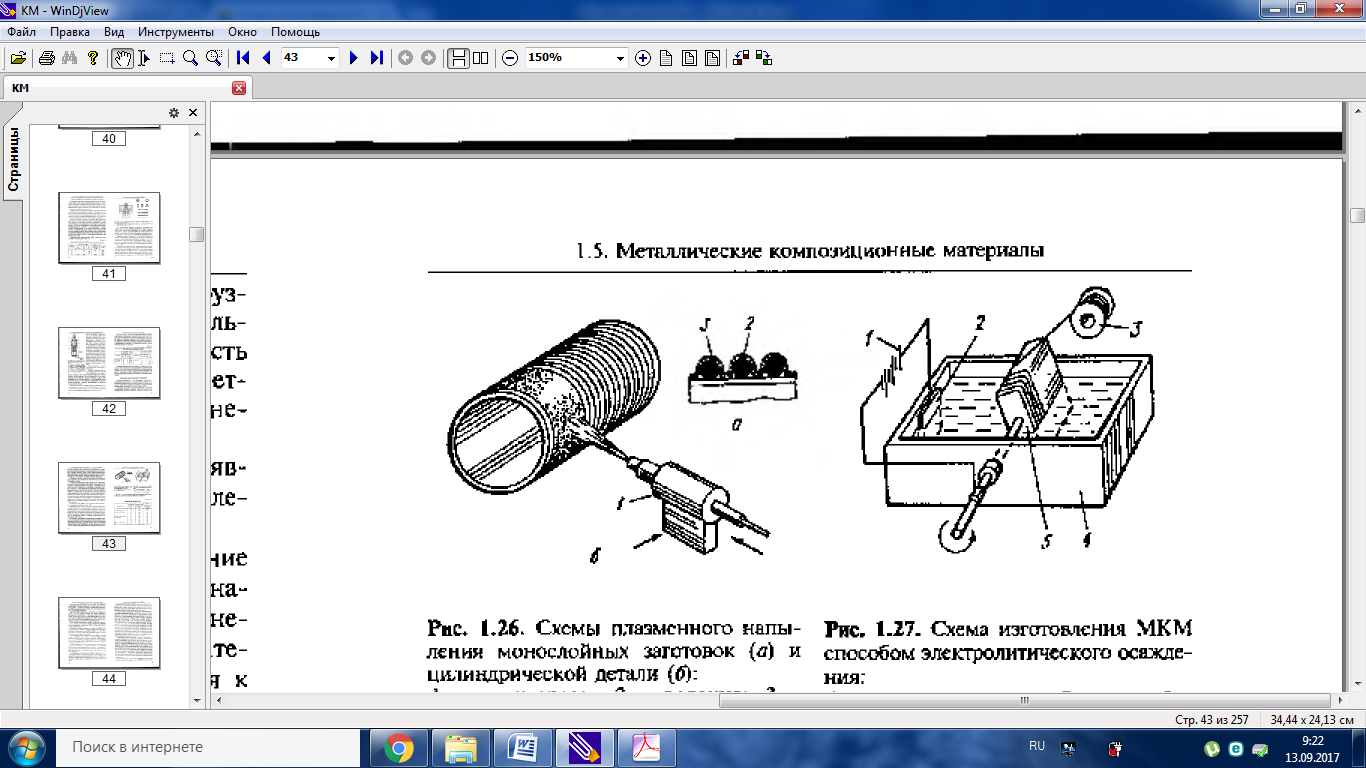

Принципиальная схема изготовления МКМ электролитическим осаждением с использованием непрерывных волокон показана на рис. 2.2.4. Волокно перематывает с катушки на специальную атеистическую оправку, служащие катодом. Оправка частично погружена в электролит и совершает вращательное движение с заданной скоростью. Анод, изготавливаемый из осаждаемого металла – матриц, размещается на определенном расстоянии.

В результате осаждения материала анода на оправку образуются, как правило, платный, малопористый материал, который фактически не требует дальнейшего уплотнения методами прессования, спекания, прокатки. Правда, при использовании волокон бора или металлических волокон диаметром 100 мкм и более в процессе формирования МКМ образуется пористость.

Рис. 2.2.4. Схема изготовления МКМ способом электролитического осаждения: 1– источник питания; 2 – анод; 3 – шпуля с волокном; 4 – ванна с электролитом; 5 – катод-оправка.

В таблице 2.2.2. приставлены свойства никелевых МКМ, полученных способом электролитического осаждения.

Таблица 2.2.2. Характеристики никелевых МКМ

| Наполнитель | Содержание волокна

, % , %

| Прочность при растяжении

,

МПа ,

МПа

| Модуль упругости при растяжении

, ГПа , ГПа

|

| Вольфрамовое волокно диаметром 50-100 мкм | 5,0 1,5 | ||

| Борное волокно диаметром 100 мкм | |||

| Волокно карбида кремния |

Металлические КМ можно получить также осаждением из газовой фазы, метолом испарения и конденсации, катодным распылением и другими способами, которые для формирования МКМ применяются очень редко. Эти способы рассмотрены в специальной литературе.

Все чаще МКМ применяют в таких областях современной техники, где они должны работать при низких, высоких и сверхвысоких температурах, в агрессивных средах, при статических, циклических, ударных, вибрационных и других нагрузках. Наиболее эффективно применение МКМ в таких конструкциях, особые условия работы которых не допускают применения традиционных металлических материалов.

В настоящее время особое внимание уделяется бороалюминиевому волокну как одному из первых материалов, определяющих возможность применения МКМ в авиационно-космических конструкциях.

Первый отечественный МКМ этого типа (BKA-1), разработанный в ВИАМе, был получен с помощью диффузионной сварки. Предел прочности и модуль упругости бороалюминиевого волокна ВКА-1 при объемном содержании волокон бора 50 % с прочностью волокон 2500 МПа составляют 1100 МПа и 260 ГПа соответственно.

Бороалюминиевные волокна практически сохраняют свои высокие прочностные и упругие свойства до температур 673...773 К. Существенно расширить рабочую температуру бороалюминиевых материалов можно, используя волокна из борсика (волокна бора с нанесенным защитным покрытием карбида кремния).

Применение бороалюминиевых композиций эффективно в космических летательных аппаратах, узлах конструкций, подвергающихся нагреву, а герметических кабинах, для элементов жесткости панелей, кожухов, юбок ракетного двигателя, соединительных отсеков ступеней баллистических ракет.

Легкие МКМ с алюминиевой матрицей, армированной углеродными высокомодульными волокнами, хотя и обладают пределом прочности, незначительно превышающем предел прочности лучших промышленных алюминиевых сплавов, однако имеют значительно более высокий модуль упругости (140...160 ГПа вместо 70 ГПа) при меньшей плотности (2300 ГПа вместо 2750 кг/м3). Особенно велика разница а в удельной жесткости, которая для углеалюминиевой композинии в 2,5 раза выше, чем для стандартных сплавов. Углеалюминий отличается высокой усталостной прочностью, которая находится на уровне усталостной прочности титана и легированных сталей. Он обладает также малым коэффициентом температурного расширения при изменении температуры в интервале 293...673К. Указанные свойства дают основание конструкторам использовать материалы в опытных конструкциях таких высоконагруженных деталей, как корпус и сопловые лопатки турбин двигателей самолетов, вертолетов и ракет.

Углеродные волокна используют также в композиции с медными, свинцовыми, цинковыми матрицами в изделиях различного назначения, для которых требуется высокая износостойкость, малый коэффициент трения, высокая электропроводность, хорошая термостабильностъ и способность сохранять высокие прочностные и упругие свойства при нагреве. Армирование свинца углеродными волокнами дает возможность получить МКМ с пределом прочности и модулем упругости более чем в 10 раз выше, чем у неармированного свинца. Это позволяет использовать углесвинец как конструкционный материал для оборудования и аппаратуры, обладающей высокой стойкостью в агрессивных средах, способностью подавить звуковые колебания, поглощать гамма-излучения и выполнять другие функции.

Для изготовления подшипников, работающих без смазки, успешно опробован антифрикционный МКМ на основе свинца, армированном проволокой из нержавеющей стали или оловянистой бронзой.

Введение арматуры из вольфрама или молибдена в медную и серебряную матрицы позволяет получить износостойкие электрические контакты для сверхмощных высоковольтных выключателей.

Металлические композиты на основе никеля и хрома, армированные нитевидными кристаллами оксида алюминия, а также композиции в которых матрица изготовлена из жаропрочных сплавов, а арматура – из высокопрочных тугоплавких волокон являются перспективными для изготовления жаропрочных деталей газотурбинных двигателей.

Специалистами научно-исследовательского центра NASA (США) показана эффективность применения МКМ, полученного методом электролитического осаждения для изготовления камеры высокого давления жидкостного ракетного двигателя. Высокопрочную стальную проволоку изматывали на цилиндрическую оправку с шагом, равным диаметру проволки, после чего осаждали плотный, беспористый слой никеля. Испытания показали, что использование стальной проволоки повышает прочность цилиндра не менее чем на 50 %.

Области применения МКМ практически не ограничены. К настоящему времени работы по созданию конструкций из них вышли далеко за рамки научных исследований и в ближайшие годы следует ждать их широкого внедрения.

Дата добавления: 2019-12-09; просмотров: 1015;