Метод твердофазного совмещения матрицы и волокон

Обработка давлением является одним из наиболее часто применяемых методов изготовления МКМ, состоящих из деформируемых матричных металлов и сплавов.

Если в качестве арматуры выбраны волокна со значительным запасом пластичности, то уплотнять МКМ можно прокаткой, импульсным прессованием с помощью взрыва или ударной нагрузки, гидроэкструзии и т.п. В случае армирования металлов хрупкими или малопластичными волокнами чаше всего применяют процессы, при которых степень пластической деформации невысока, например диффузионную сварку или прокатку с малыми обжатиями.

В зависимости от Формы полуфабриката используют различные способы сборки заготовок, подвергаемых пластической деформации.

Листовые заготовки собирают способом монослоев или способом "сэндвич". Заготовки типа «сэндвич» – укладкой в пакет слоев волокон (сеток, матов, тканей) и матричных слоев фольги, соблюдая последовательность укладки слоев, требуемую схему армирования и степень армирования. Нужную степень армирования в заготовке обычно обеспечивают за счет применения матричной фольги различной толщины, укладки различного числа слоев арматуры или использования волокон разного диаметра. Способом “сандвич” получают заготовки только с продольно-поперечным расположением волокон.

В соответствии со способом монослоев, можно собирать заготовки, в которых слои волокон могут быть ориентированы под различными углами один к другому для наилучшего восприятия внешних нагрузок. При сборке заготовок этим способом осуществляют намотку бороволокна (одного слоя волокон с требуемым шагом и углом намотки) с бобины на цилиндрический барабан-оправку, на котором закреплен слой алюминиевой фольги. Для фиксации геометрии укладки волокна закрепляют на фольге беззольным клеем в местах, по которым фольга разрезается. Снятые с барабана монослои укладывают в нужном порядке в стопку и уплотняют прессованием.

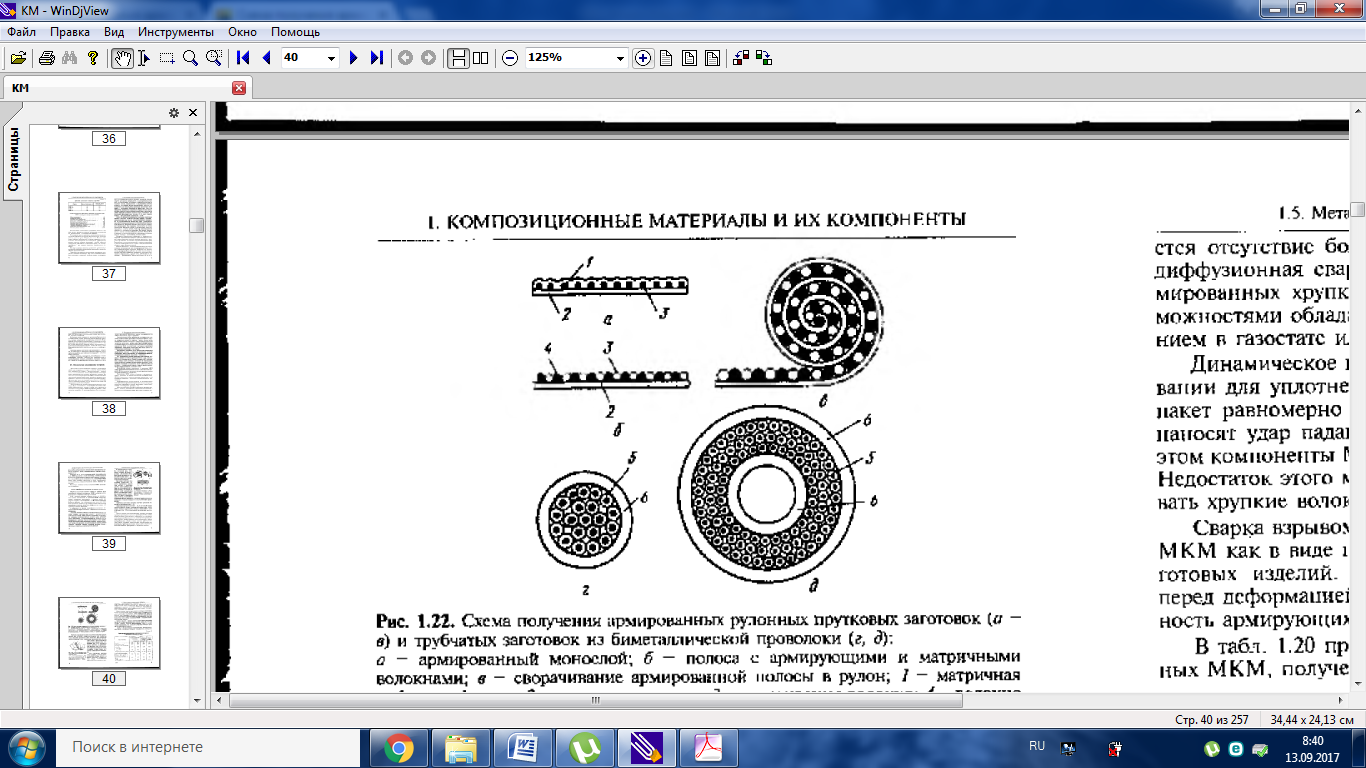

Трубчатые и прутковые заготовки получат прокаткой, экструзией и волочением (рис. 2.2.1).

Армированный монослой (рис. 2.2.1.а)‚ состоящий из матричной рифленой фольги и матричной полосы (рис. 2.2.1.б), между которыми расположены волокна, сворачивают в плотный рулон (рис. 2.2.1‚в), подлежащий последующему уплотнению.

Другим метолом получения типовых заготовок, в которых арматура ориентирована вдоль оси прутка (рис. 2.2.1.а), можно назвать укладку в трубу волокон с нанесенным на них матричным покрытием (биметаллическое волокно). Если укладку биметаллических волокон провести между внутренней и наружной трубами (рис. 2.2.1.б)‚ то можно получить трубчатую заготовку МКМ. Уплотнит такие заготовки гидроэкструзией или волочением. Трубчатые заготовки можно также получить совместной намоткой армирующего и матричного волокон.

Рис. 2.2.1. Схема получения армированных рулонных прутковых заготовок (а-в) и трубчатых заготовок из биметаллической проволоки (г, д): армированный монослой; б – полоса с армирующими и матричными волокнами; в – сворачивание армированной полосы в рулон; 1– матричная рифленая фольга; 2 – матричная полоса; 3 – армирующее волокно; 4 – волокно из металла матрицы; 5 – биметаллическое волокно; 6 – трубчатая оправка.

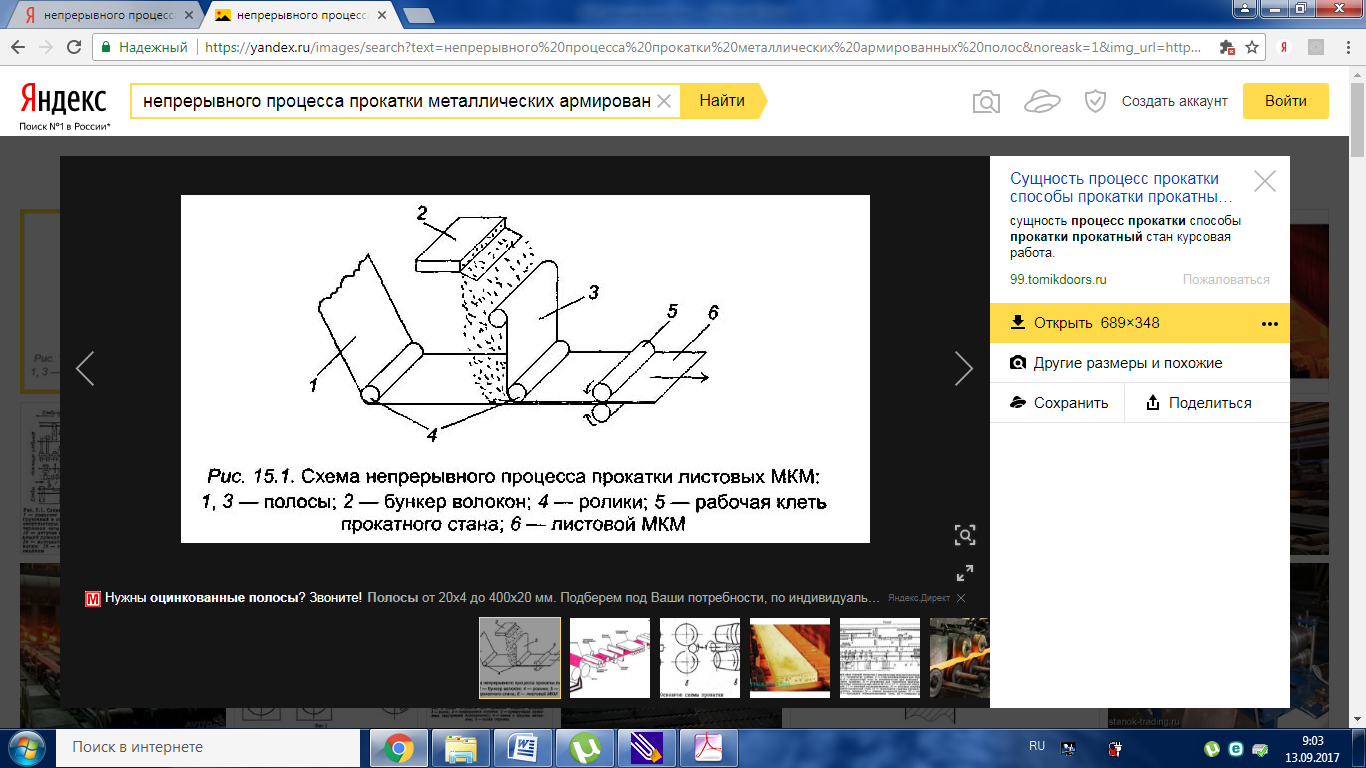

Наиболее производительный способ производства армированных лент и листов – прокатка. Согласно этой технологии между валками прокатного стана уплотняют либо матричные ленты и арматуру в виде непрерывных волокон (сеток, листов), либо ленты с расположенными между ними дискретными элементами (рис. 2.2.2). Прокаткой можно получить и армированные профили. Для этого используют сортовые прокатные станы, в калибры которых подают матричные ленты месте с волокнами.

Рис. 2.2.2. Схема непрерывного процесса прокатки металлических армированных полос: 1-3 – разматыватели полос; 2 – бункер для дискретных волокон; 4 – рабочая клеть прокатного стана; 5 – армированная полоса; 6 – ролики.

Для уплотнения заготовок типа “сэндвич”, а иногда для изготовления готовых деталей их МКМ применяют диффузионную сварку. Отличительным признаком этого процесса является отсутствие больших пластических деформаций, поэтому диффузионная сварка незаменима при получении МКМ, армированных хрупкими волокнами. Особенно большими возможностями обладает метод диффузионной сварки под давлением в газостате или автоклаве.

Динамическое горячее прессование основано на использовании для уплотнения пакета энергии удара. Предварительно пакет равномерно нагревают, затем переносят под молот и наносят удар падающими частями с заданной энергией. При этом компоненты МКМ соединяются в течение долей секунды. Недостаток этого метода получения МКМ -– нельзя использовать хрупкие волокна.

Сварка взрывом – весьма перспективный метод получения МКМ как в виде полуфабрикатов (листов, груб), так и в виде готовых изделий. При его использовании требуется нагрев перед деформацией, что позволяет сохранить исходную прочность армирующих волокон.

В таблице 2.2.1 представлены характеристики однонаправленных МКМ, полученных методами твердофазные совмещения.

Таблица 2.2.1. Характеристики однонаправленных композиционных материалов с алюминиевой и магниевой матрицей.

| Характеристика | Сталеалюминиевая проволка | Бороалю-миниевое волокно | Боромаг-ниевое волокно | |

| Содержание волокна, % (об) | ||||

| Плотность 𝝆, кг/м3 | ||||

Прочность при растяжении  , Мпа

При К=293 К , Мпа

При К=293 К

| ||||

| При К=673 К | ||||

Модуль упругости

, МПа , МПа

| ||||

Длительная прочность

, Мпа, за 100 ч. при 673К , Мпа, за 100 ч. при 673К

| ||||

| Усталостная прочность Мпа. | ||||

| КЛРТ α·103, К-1 | __ | 11,8 | 6,0 | 6,5 |

Существует несколько разновидностей метода, различающихся между собой условиями пропитки армирующего наполнителя: пропитка расплавом при нормальном давлении; вакуумное всасывание; пропитка расплавом под давлением; комбинированные методы пропитки (с использованием давления и вакуума, центробежных сил и т.д.).

Условия пропитки в основном определятся реакционной способностью расплавленной матрицы и смачиваемостью волокон матрицей. Металлические матрицы, как правило, плохо смачивают керамические армирующие волокна. Увеличить способность металлов смачивать керамику удастся за счет введения в расплав легирующих веществ: титана, хрома, циркония.

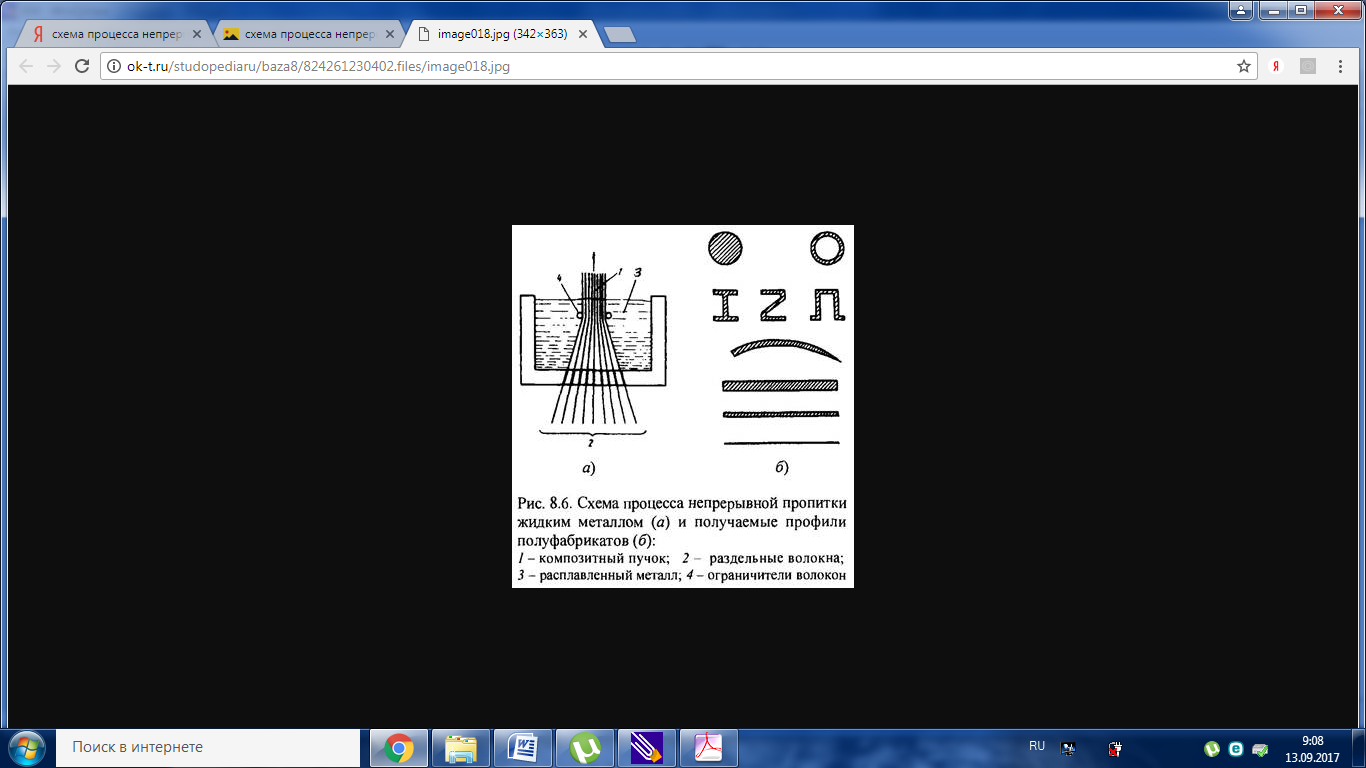

Пропитка волокон расплавом матрицы при нормальном давлении (его иногда называют методом непрерывного литья КМ) является наилучшим способом изготовления изделий сложной формы и полуфабрикатов в виде прутков, труб, профилей и т. д. Этот метод применим в тех случаях, когда волокна термодинамически стабильны в расплавленной матрице. Самый простой вариант этого метода заключается в укладке волокон в литейную форму и заливке в нее расплавленного металла матрицы. Перспективней и значительно более широко применяемой разновидностью метода пропитки расплавом при нормальном давлении является непрерывная пропитка пучка волокон (рис. 2.2.3).

Рис. 2.2.3. Схема процесса непрерывной пропитки жидким металлом (а) и получаемые виды изделий (б): 1 – композитный пучок; 2 – разделенные волокна; 3 – расплавленный металл; 4 – ограничители пучка волокон.

Для упрочняющих волокон, степенных к окислению при нормальных условиях, необходимо применять защитную атмосферу либо вакуум при переработке их в МКМ. Методом пропитки в вакууме получают МКМ на основе алюминия и магния, упрочненные борными волокнами, на основе никелевых сплавов – упрощенные вольфрамовой проволокой, и пр.

Композиционные материалы в силу метода пропитки в вакууме производят в промышленных вакуумных плавильных печках с нагревательными устройствами различного типа (индукционные, высокочастотные, электроннолучевые и др.), оснащенных устройствами для заливки форм в вакууме.

Методом пропитки в вакууме получают композиты на основе алюминия и магния, уточненные борными волокнами и нитевидными кристаллами, а также на основе никелевых сплавов, армированные вольфрамовой проволокой и др.

Пропитку используют для получения углеалюминия. Применяют две разновидности метода пропитки: протяжку углеродного жгута через матричный расплав с последующим формованием пропитанных жгутов; принудительную пропитку каркаса из углеродных волокон, уложенных в пресс-форму. Характеристики материалов при этом получают примерно одинаковые.

Дата добавления: 2019-12-09; просмотров: 961;