Углерод-углеродные композиционные материалы

Углерод-углеродные композиционные материалы (УУКМ) представляют собой углеродосодержащую или графитовую матрицу, армированную углеродным либо графитовым волокном. Эти матрицы обладают как свойствами монолитного графита, так и свойствами волокнистых КМ.

Основные преимущества УУКМ состоит в высокой теплостойкости; малой плотности, стойкости к тепловому удару и облучению. Эти материалы обладают высокими прочностными и жесткостными характеристиками при обычной и повышенной температурах, низким КЛТР и рядом других ценных свойств. УУКМ длительно работоспособны при температурах до 773 К в отопительной среде и до 3273 К – в инертной среде и вакууме. При этом их прочность с ростом температуры повышается в 1,5 - 2 раза. Тем не менее применение графитов ограничено их прочностными свойствами и, прежде всего термопрочностью, т.е. способностью материала сопротивляться температурным напряжениям, обусловленным неравномерным прогревом конструкции.

Современные конструкции мот подвергаться значительным перепадам температур, достигающим 1000 К/см. В этих случаях оказываются вне конкуренции УУКМ. От графитов ими унаследована углеродная матрица, обладающая высокой термостойкостью, при этом армирующий каркас из углеродных волокон позволяет в несколько раз увеличить прочность композита по сравнению с графитами. Причем углеродные волокна в этих материалах действуют не только как подкрепляющий набор, но и как механизм, препятствующий распространению трещин.

История применения УУКМ насчитывает около десяти лет. За это время разработан широкий спектр этих материалов, которые предназначались, в основном, для эрозионной зашиты конструкции ракетно-космической техники. Современные УУКМ, обладающие высокой термостойкостью и высокими механическими характеристики (прочность на растяжение материала в зависимости от структуры армирования изменяется от 100 до 1000 МПа), открывают возможность для совершенствования характеристик и создания качественно новых направлений в самых разных областях.

В качестве армирующего материала наибольшее применение нашли углеграфитовые волокна, нити, жгуты и пряжа. Типовым материалом для матриц служат смолы (фенольные, фурановые, эпоксидные и др.) и каменноугольный пек – продукт крекинга угля.

В настоящее время УУКМ получат в основном тремя способами: пропиткой смолой золотистого каркаса и карбонизацией; осаждением углерода из газовой фазы между волокнами каркаса; сочетанием прогонки смолой и карбонизации с осаждением углерода из газовой фазы.

Основными этапами при первом способе технологического процесса получения УУКМ являются формование исходной заготовки методами намотки или выкладки из углепластика, полимеризация связующего, карбонизация, уплотнение пиролитическим углеродом, окончательная термическая обработка и нанесение противоокислительных покрытий на основе карбидов кремния, иридия, циркония. Полимеризация связующего осуществляется при температуре не более 473 К. При последующем пиролизе связующею происходит образование науглероженной фазы (кокса).

Чем больше содержание твердых продуктов пиролиза, прочность кокса и выше его сцепление с волокнами, тем выше качество получаемого УУКМ. При конечной температуре пиролиза, не превышающей 1073...1773 К, образуется карбонизированный материал. В случае нагрева карбонизированного материала до 2773...3273 К происходит его графитизация. Процесс пиролиза органических матриц очень продолжителен и составляет примерно 75 ч. Для получения плотного материала с хорошими механическими свойствами осуществляют многократно цикл пропитка–отверждение–карбонизация.

Плотность УУКМ в зависимости от режимов его получения находится в интервале от 1300 до 2000 кг/м3.

Свойства УУКМ изменяются в широком диапазоне, так как они определятся многими факторами: свойствами исходного волокна и природы связующего, степенью наполнения, свойствами кокса и прочностью его связи с волокном, условиями пропитки, отверждения, карбонизации, графитизации, числом циклов пропитка–карбонизация.

Второй способ изготовления УУКМ состоит в получении заготовки из сухого волокна методами укладки, намотки, плетения, армированием ткани в третьем направлении короткими волокнами, прошивкой. В настоящее время интенсивно разрабатываются УУКМ, армированные в трех и более направлениях. Углеродные волокна собирают с помощью специальных приспособлений в соответствии со схемой ориентации волокон в блоке. Получаемые таким образом пространственно армированные УУКМ характеризуются смесительной изотропностъю, низким коэффициентом термического расширения и позволяют изготавливать заготовки для деталей больших размеров.

При получении матрицы методом химического осаждения из газовой фазы применяют природный газ метан или аналогичный газообразный углеводород в комбинации с водородом или аргоном.

Этот способ перспективен, поскольку позволяет создавать материалы любой архитектуры с любыми наперед заданными свойствами при этом даже послойно. Например, можно осаждать таким образом не только углерод, но и такие материалы, как цирконий, медь, тантал и другие, осаждать послойно, придавая КМ различные желаемые свойства. Таким образом, полученный УУКМ в виде блока с определенной плотностью, жесткостью и подобными характеристиками, является полуфабрикатом, который может быть переработан в деталь методами механической обработки.

В общем случае УУКМ, полученные вторым способом, имеют большую плотность, более высокое содержание углерода, лучшие характеристики сцепления волокна с матрицей, но и большую стоимость, чем УУКМ, полученные пропиткой.

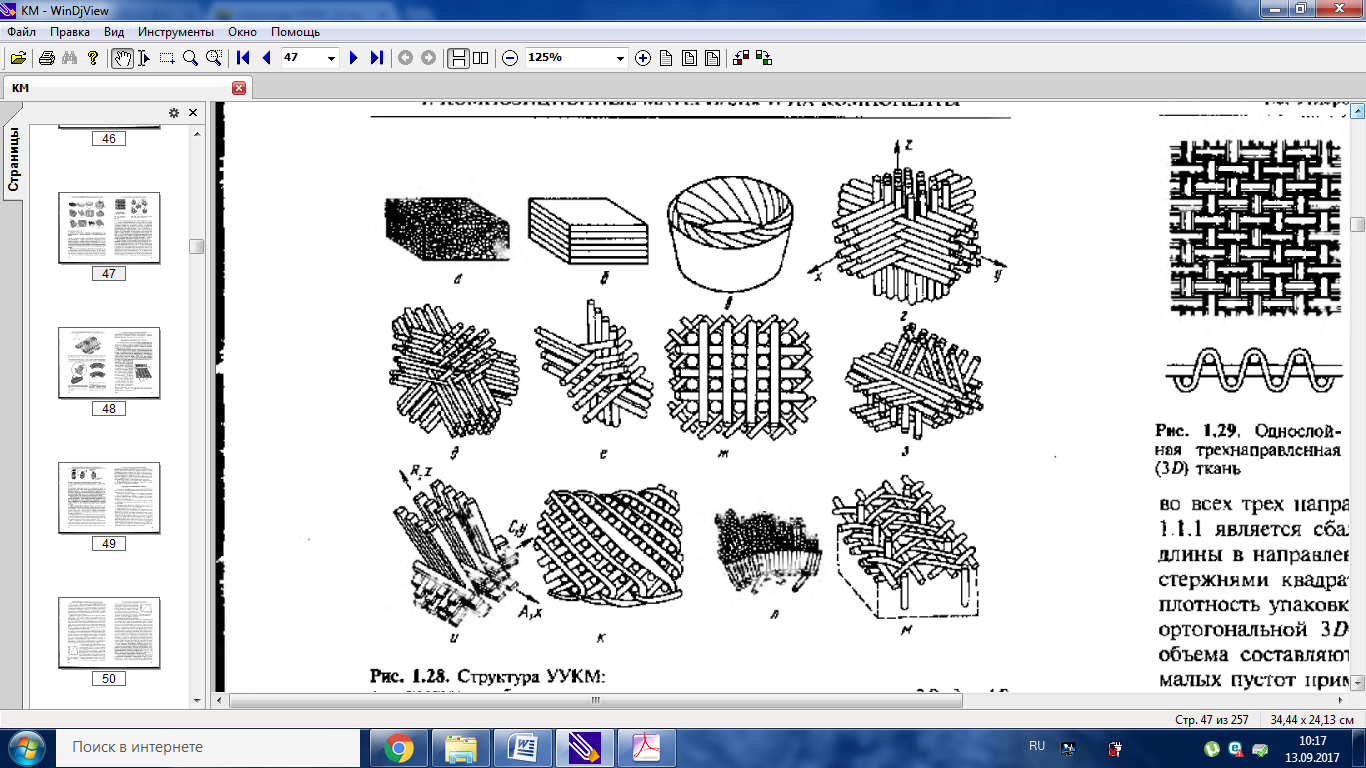

Структуры УУКМ обычно классифицируют по геометрическому принципу (рис. 2.3.1, а-м). Наиболее перспективным видом армирования УУКМ конструкционного назначения является многонаправленное армирование.

Рис 2.3.1. Структура УУКМ

а – хаотичная, б – слоистая, в – розеточная; г – ортогональная(3D); д – 4D; е – 4D-Л; ж – 5D-Л; з – 5D; и – аксиально-радиально-окружная; к – аксиально-спиральная; л – радильно-спиральная; м – аксиально-радиально-спиральная.

Многонаправленные УУКМ дают возможность реализовать заданные свойства материала в разных направлениях у готового изделия. В зависимости от выбранного типа волокон или их сочетания свойства УУКМ можно менять в широких пределах. Волокна с наиболее высоким модулем упругости обеспечивают самые высокие теплопроводность. плотность. содержание углерода и наиболее низкое термическое расширение композита. Такое сочетание свойств обусловлено высокой температурой при изготовлении высокомодульных волокон. Выбор самого подходящего типа волокна в каждом конкретном случае применения следует рассматривать как самостоятельную задачу проектирования.

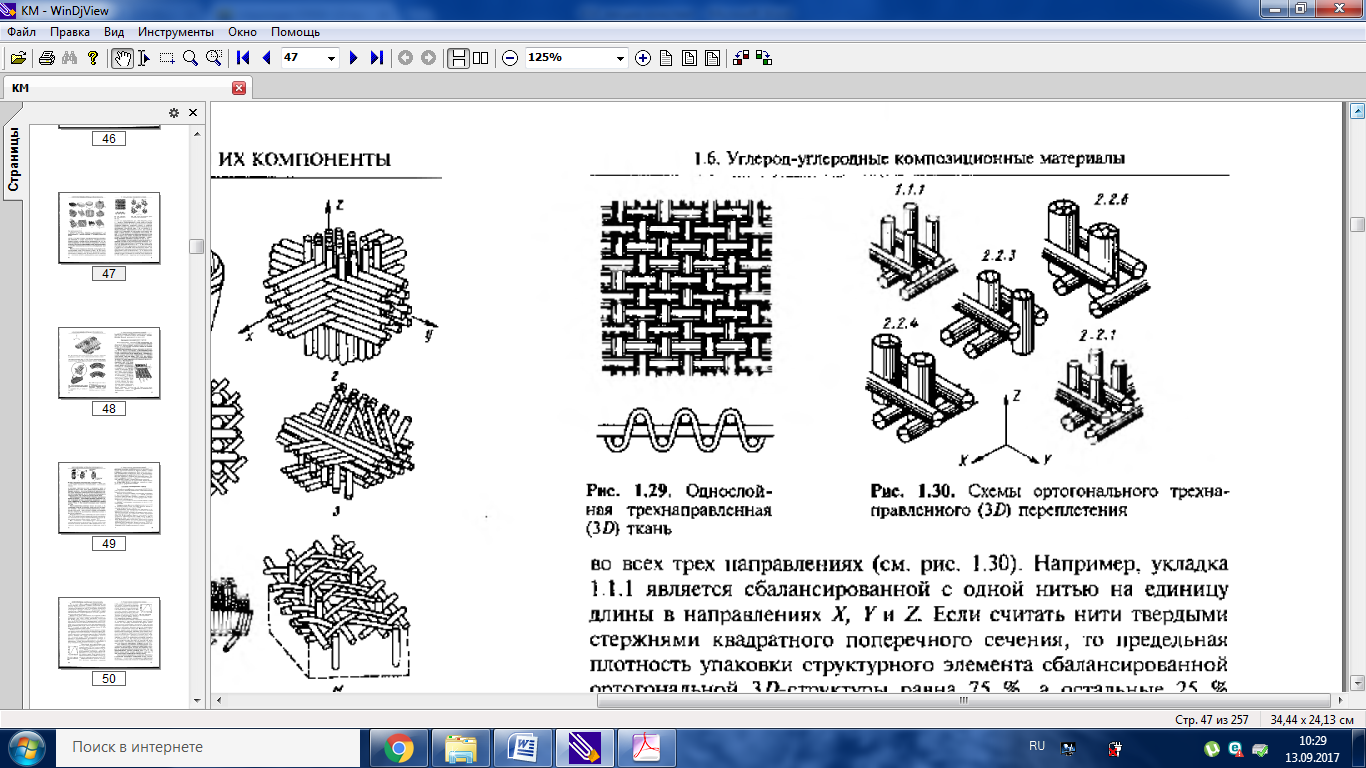

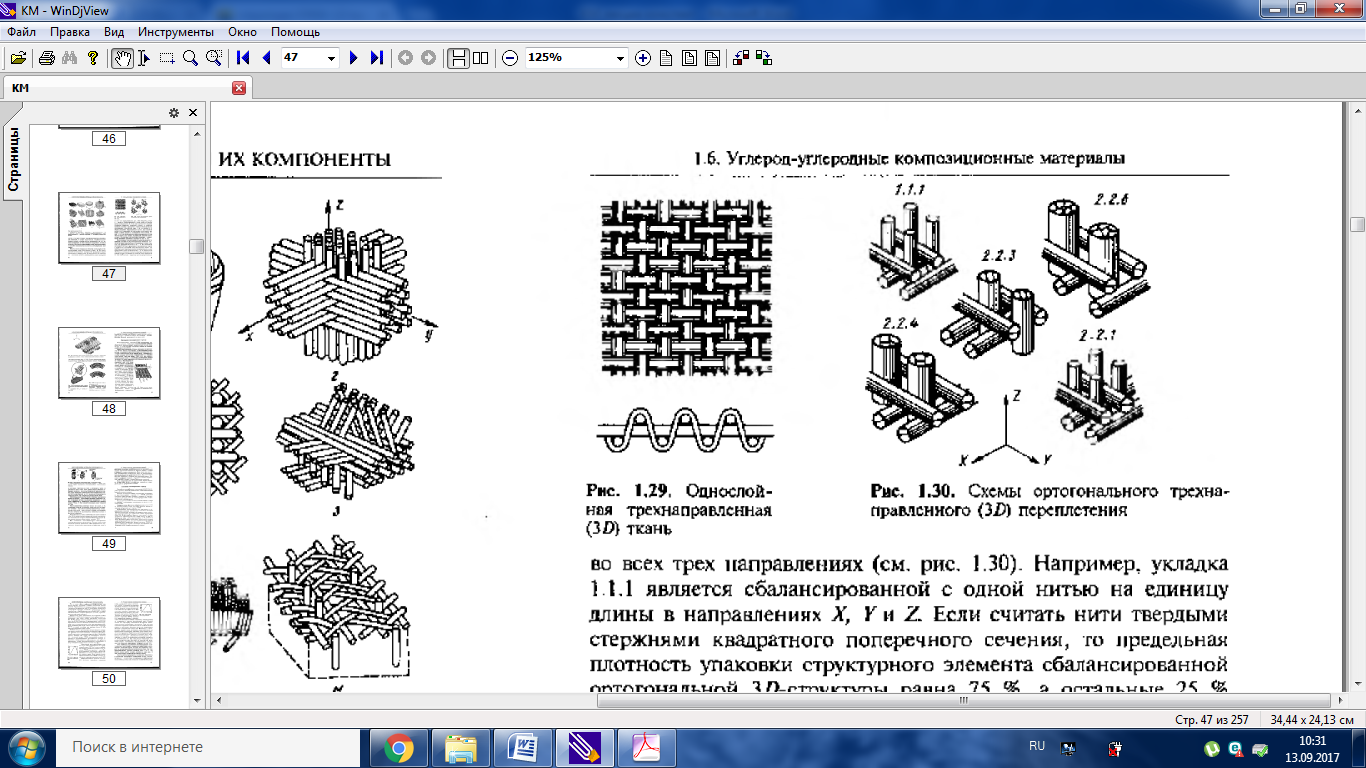

Подходящим для армирования композитов материалом из переплетенных нитей является двунаправленная (2D) ткань. Ткани характеризуются шагом нитей, размером пучка, процентным содержанием нитей в каждом направлении, эффективностью упаковки нитей и сложностью узора плетения. Если необходима схема армирования с третьим направлением нитей, можно совать трехнаправленные (3D) ткани (рис. 2.3.2). Идеальной структурой обладают конструкционные композиционные материалы, в которых замочный тип и количество армирующих волокон в объеме изделия расположены так, что элемент конструкции из этого материала выдерживает расчетные нагрузки. Технология многонаправленного ткачества и является способом производства композитов с регулируемыми свойствами.

Рис. 2.3.2. Однослойная трехнаправленная (3D) ткань.

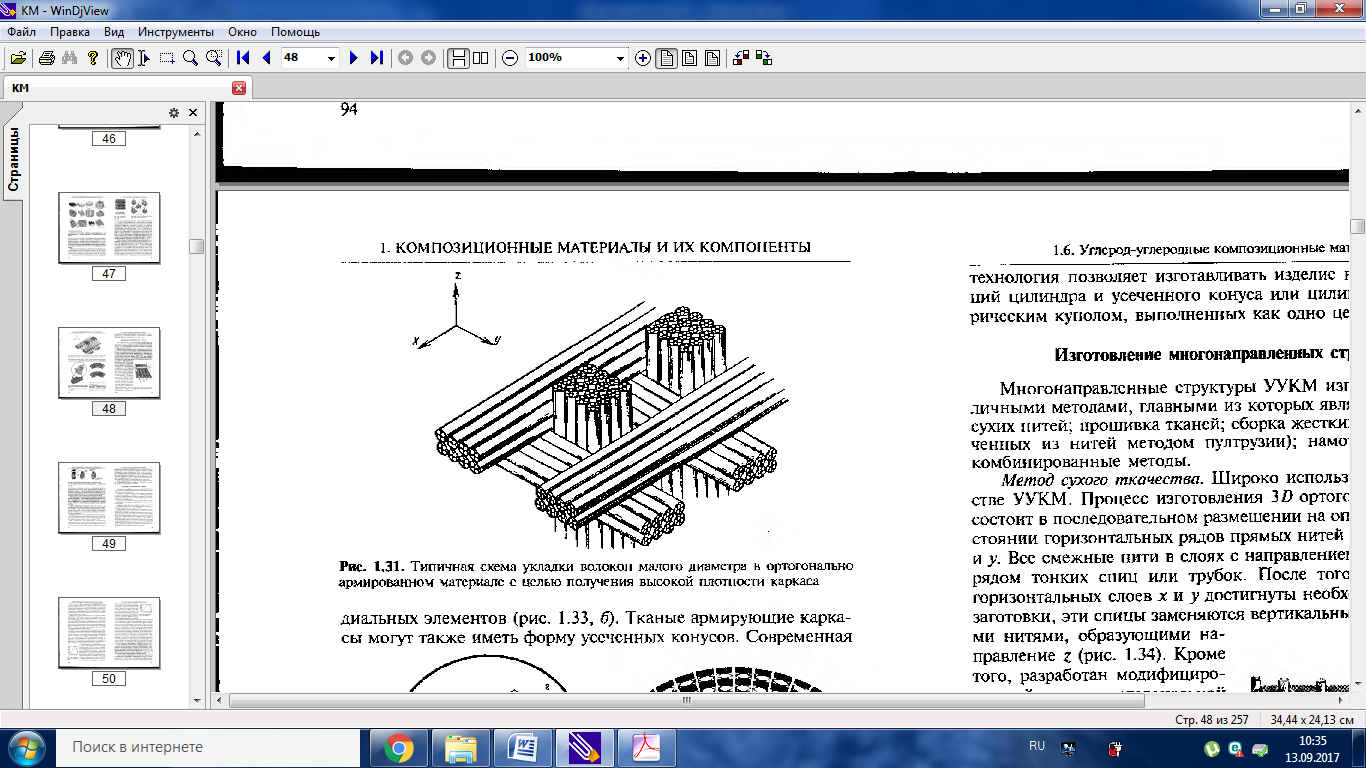

В ортогональных ЗD-структурах их и количество нитей на единицу длины можно варьировать во всех трех направлениях (см. рис. 2.3.3). Например, укладка 1.1.1 является сбалансированной с одной нитью на единицу длины в направлениях Х, У и Z. Если считать нити твердыми стержнями квадратного поперечного сечения, то предельная плотность упаковки структурного элемента сбалансированной ортогональной ЗD-структуры равна 75 %, а остальные 25 96 объема составляют пересекающиеся пустоты. Для получения малых пустот применяют плотную укладку нитей малого диаметра и схемы укладки с соотношением числа нитей 1.1.1 (рис. 2.3.4). Более равномерное распределение волокон в объеме обеспечивают за счет разных модификаций основной ортогональной ЗD-структуры. для получения композита с изотропными свойствами применяют структуры 4D, 5D, 7D, 11D.

Рис. 2.3.3. Схемы ортогонального трехнаправленного (3D) переплетения.

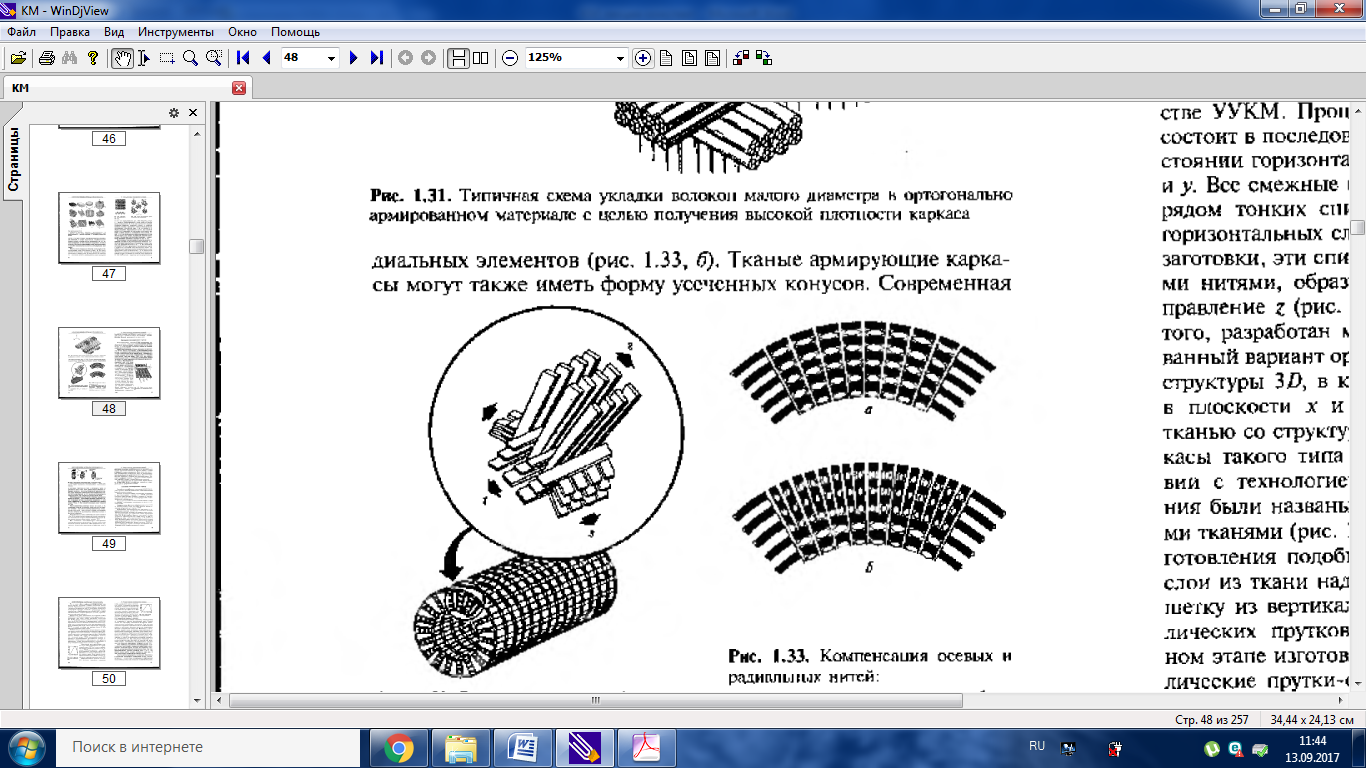

Проектирование схем армирования цилиндров и других тел вращения основано на тех же варьируемых параметрах, что и проектирование тканей и блоков. Схематически тканая структура тела вращения показана на рис. 2.3.5. Для обеспечения постоянной плотности армирования цилиндрических изделий с увеличением расстояний между радиальными нитями при приближении к наружному диаметру цилиндра диаметр осевых пучков нитей следует увеличивать (рис. 2.3.5.а), другой способ обеспечения постоянной плотности структуры цилиндрических изделий основан на введении в основную схему армирования по мере приближения к наружному радиусу укороченных радиальных элементов (рис. 2.3.5.б). Тканые армирующие каркасы могут также иметь форму усеченных конусов. Современная технология позволяет изготавливать изделие в виде комбинаций цилиндра и усеченного конуса или цилиндра с полусферическим куполом, выполненных как одно целое.

Рис. 2.3.4. Схема укладки волокон малого диаметра в ортогонально-армированном материале, с целью получения высокой плотности каркаса.

Рис. 2.3.5. Компенсация осевых и радиальных нитей:

а – компенсация осевых нитей от внутреннего к наружному диаметру изменением диаметра осевых нитей; б – компенсация радиальных нитей изменением их длины.

Дата добавления: 2019-12-09; просмотров: 1920;