СВАРКА И НАПЛАВКА ПОД СЛОЕМ ФЛЮСА

Сущность процесса сварки и наплавки.Сварка(наплавка)под слоем флюса представляет собой разновидность электродуговой сварки, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от воздуха. Наряду •с защитными функциями флюс стабилизирует горение дуги, обеспечивает раскисление, легирование и рафинирование расплавленного сплава сварочной ванны.

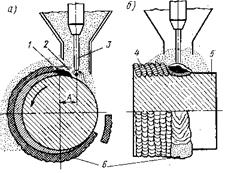

Схема процесса наплавки под слоем флюса приведена на рис. 7.5. Восстанавливаемая деталь вращается в процессе наплавки с определенной скоростью. Электродная проволока автоматически подается в зону сварки. Дуга горит между концом электрода и восстанавливаемой поверхностью изделия под слоем флюса, который непрерывно подается из бункера. Под действием теплоты, выделяемой сварочной дугой, плавятся электродная проволока и основной металл, а также часть флюса, попавшего в зону горения дуги. В зоне горения дуги образуется полость, заполненная парами металла, флюса и газами. Их давление поддерживает флюсовый свод, образующийся над сварочной ванной. Под влиянием давления дуги жидкий металл оттесняется в сторону, противоположную направлению сварки, образуя сварочную ванну. Расплавленный флюс в результате значительно меньшей плотности всплывает на поверхность расплавленного металла шва и покрывает его плотным слоем.

Оболочка из расплавленного флюса предохраняет металл наплавки и околошовной зоны от кислорода и азота воздуха и, кроме того, препятствует разбрызгиванию жидкого металла. Благодаря тому, что расплавленный флюс обладает низкой теплопроводностью, замедляется процесс охлаждения наплавленного металла. Это облегчает всплытие на поверхность ванны шлаковых включений и растворенных в металле газов, что резко повышает качество наплавленного слоя сплава.

К, достоинствам сварки (наплавки) подслоем флюса относится: высокая производительность процесса, благодаря применению больших токов, большой глубины проплавления, а также почти полного отсутствия потерь металла на угар и разбрызгивание; возможность автоматизации процесса; высокое качество наплавленного металла в результате надежной защиты флюсом сварочной ванны; улучшение условий труда сварщика.

К недостаткам этого процесса сварки следует отнести: значительный нагрев детали; невозможность наплавки деталей диаметром менее 40 мм по причине стекания расплавленных наплавляемого металла и флюса с поверхности восстанавливаемой детали; необходимость в отдельных случаях повторной термической обработки детали.

Наплавку цилиндрических поверхностей деталей выполняют, как правило, по винтовой линии с перекрытием предыдущего валика последующим на 1/2 — 1/З ширины. Для предотвращения стекания расплавленных флюса и металла с восстанавливаемой поверхности наплавку ведут со смещением А электрода с зенита в сторону, обратную направлению вращения детали (см. рис. 7.5). Смещение электродной проволоки зависит в основном от диаметра наплавляемой детали и определяется опытным путем. Для деталей диаметром 50— 150 мм смешение электрода лежит в пределах 3 — 8 мм.

Рис. 7.5. Схема наплавки под слоем флюса: а — поперечный разрез; б — продольный разрез; 1—ванна расплавленного металла; 2— расплавленный флюс; 3 - электродная проволока; 4 — наплавленный слой металла; 5 — деталь; 6 — шлаковая корка; А — смешение электродной проволоки с зенита

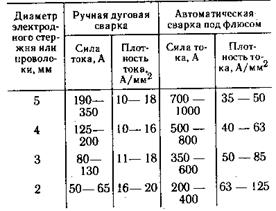

При сварке под слоем флюса производительность процесса по машинному времени повышается в 6 — 12 раз по сравнению с ручной дуговой сваркой. Это достигается за счет использования больших плотностей тока в электродной проволоке (табл. 7.2). Такое повышение абсолютного значения тока и его плотности в электроде возможно благодаря наличию

Таблица 7.2. Сила и плотность тока я электроде при ручной дуговой сварке и сварке под слоен флюса

плотного слоя флюса вокруг зоны сварки, что предотвращает выдувание жидкого металла шва из сварочной ванны и сводит потери на угар и разбрызгивание до 1—3 %. Коэффициент наплавки при сварке под флюсом составляет 14—18 г/А*ч против 8— 12г/А-ч при сварке электродами.

Производительность сварки определяется массой металла, наплавляемого в единицу времени в граммах в час

Q=kHIСВ

где kH — коэффициент наплавки, г/А*ч; IСВ — сила сварочного тока, А.

Производительность наплавки под флюсом одним электродом составляет 9 — 15 кг/ч, а лентой 5 — 30 кг/ч.

Сварочные флюсы и электродные проволоки. Сварочным флюсом (ГОСТ 9087 — 81) называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва.

К флюсам для автоматической и полуавтоматической сварки предъявляют ряд следующих требований:

обеспечение стабильности горения дуги в процессе сварки;

получение заданного химического состава наплавленного металла;

обеспечение требуемого формирования металла;

получение швов без трещин и с минимальным (допустимым) числом шлаковых включений и пористостью;

обеспечение легкой отделяемости шлаковой корки от поверхности наплавленного металла.

Решение этих задач связано с составом свариваемого материала и используемой электродной проволоки. Поэтому используемые для наплавки флюсы весьма разнообразны.

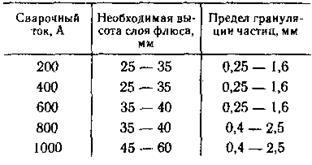

Химический состав наплавленного металла формируется в результате расплавления основного и электродного материалов, а также зависит от степени защиты от воздуха. Степень защиты от воздуха определяется как образующимся в результате горения дуги шлаковым куполом над реакционной зоной, так и высотой слоя твердых частиц флюса над этой зоной. Высота слоя насыпаемого на место сварки флюса с определенным гранулометрическим составом частиц зависит от режимов сварки. Для наиболее распространенных флюсов, применяемых при сварке (наплавке) конструкционных малоуглеродистых и малолегированных сталей, которые широко используются в автомобильном производстве, рекомендации по количеству флюса, насыпаемого на место сварки, приведены в табл. 7.3.

Таблица 7,3. Высота слоя флюса и грануляции частиц для сварки на различных режимах

Флюсы классифицируют по следующим основным признакам.

1. Назначению:

флюсы общего назначения применяют для сварки и наплавки углеродистых и низколегированных сталей; флюсы специального назначения применяют для специальных способов сварки, таких как электрошлаковая сварка, сварка легированных сталей и т. д.

2. Способу изготовления:

плавленые, т. е. получаемые сплавлением шихты в электрических или пламенных печах, и неплавленые — т. е. изготовленные без расплавления шихты. К неплавленым относятся флюсы, изготовленные измельчением и смешиванием отдельных компонентов, а также керамические флюсы, которые получают смешиванием порошкообразных шлакообразующих, легирующих, раскисляющих и других компонентов.

3. Химическому составу: оксидные флюсы, состоящие из окислов металлов и фтористых соединений, применяемые для сварки и наплавки углеродистых и низколегированных сталей; солевые флюсы, состоящие из фтористых и хлористых солей, применяемые для сварки активных металлов; солеоксидные флюсы, применяемые при сварке и наплавке высоколегированных сталей.

4. Химическому составу шлакообразующей части:

кислые флюсы, содержащие кислые окислы SiO2 и TiO2; нейтральные флюсы, содержащие в основном фториды и хлориды; основные флюсы, содержащие окислы основного характера, такие как СаО, МgО и FеО.

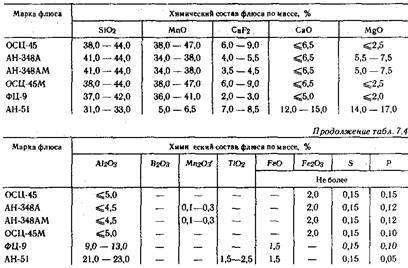

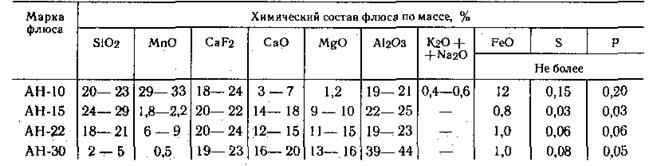

Таблица 7.4. Некоторые флюсы, применяемые при сварке углеродистых и малолегированных сталей

Плавленые флюсы различают по строению частиц: стекловидные, пемзовидные и кристаллические флюсы.

По размеру частиц (зерен) флюсы делятся на: тонкозернистые(с зерном доО,8мм);мелкозернистые(0,1 — 1,6 мм); среднезернистые{0,25 — 3,0 мм) и крупнозернистые (0,35 — 5,0мм).

Плавленые флюсы, в сравнении с керамическими, обладают более высокими технологическими свойствами (лучшая защита от воздуха, формирование наплавляемого сплава, отделимость шлаковой корки). Кроме того, плавленые флюсы более дешевые. Однако керамические флюсы позволяют в более широких пределах легировать наплавленный металл посредством элементов, входящих в флюс. Для механизированной наплавки наиболее широко используются плавленые флюсы.

Плавленые флюсы различают по содержанию в них окислов различных элементов. По количеству окиси кремния флюсы разделяются на: высококремнистые (38 — 44% SiO2); низкокремнистые (до 0,5 SiO2); бескремнистые. По содержанию окиси марганца на: высокомарганцевые (более 30 % MnО); среднемарганцевые (15 — 30 % МnО); низкомарганцевые (менее 0,5 % МnО).

Высококремнистые плавленые флюсы предназначены в основном для сварки и наплавки деталей из углеродистых и низколегированных сталей (табл. 7.4). Наиболее широко в ремонтном производстве для восстановления деталей наплавкой используют высококремнистые марганцовистые флюсы ОСЦ-45, ОСЦ-45М, АН-348А и АН-348АМ.

Чтобы уменьшить окисление металла в результате его реакций с флюсом, для сварки легированных сталей используют флюсы с ограниченной концентрацией окиси кремния и окиси марганца. Состав некоторых таких флюсов приведен в табл. 7.5.

Рассмотренные плавленые флюсы являются системами, состоящими из неметаллических составляющих, окисных и галогенных соединений. Легирование наплавленного металла в этих случаях может иметь место только в результате диссоциации соединений, входящих в состав флюса, или в результате обменных реакций, которые сопровождаются либо повышением в металле концентрации кислорода, либо потерей им других полезных легирующих составляющих. Поэтому вводить таким способом большое количество легирующих элементов в наплавленный металл через флюс затруднительно, и оно ограничивается, как правило, десятыми долями процента.

Более эффективным способом легирования через флюсы является введение в их состав свободных металлических составляющих. В этих случаях флюс представляет собой смесь металлических и неметаллических составляющих. Такие флюсы называют керамическими. Составы керамических флюсов могут быть весьма разнообразными, включающими различные окислы, карбонаты, галогениды,

металлические порошки, различные сложные соединения и связующие. В качестве основного вида связующего обычно используют жидкое стекло.

Имея неоспоримое преимущество в виде возможности широкого диапазона легирования наплавленного сплава, керамические флюсы имеют и серьезные недостатки. Осуществляемое ими легирование связано с количеством флюса, переводимого в жидкую фазу, а оно в сильной степени зависит от сварочного режима и однородности химического состава флюса. Это приводит к значительной неоднородности наплавленного металла по химическому составу. Кроме того, к недостаткам керамических флюсов следует отнести .низкую механическую прочность и большую гигроскопичность.

Однако, несмотря на отмеченные недостатки, керамические флюсы достаточно широко используются для восстановления деталей наплавкой. Чаще применяют флюсы АНК.-18 и АНК.-19- Например, химический состав металла, наплавленного недорогой низкоуглеродистой электродной проволокой СЬ-08 под слоем флюса АНК-19 содержит: 0,49 % С; 0,66% Мn; 0,34% Si; 3,15 %Сr. При этом твердость наплавленного металла лежит в пределах ИКС 45 — 49.

Таблица 7.5. Состав флюса для сварки легированных сталей

Электродная проволока для сварки под флюсом выпускается по Государственному стандарту, который распространяется на горячекатаную и холоднокатаную проволоку из углеродистых, легированных и высоколегированных сталей. В ГОСТе указывается диаметр проволоки, химическиq состав, размеры мотков и другие данные. Примерный химический состав материала проволоки можно определить по буквам и цифрам, входящим в обозначение марки проволоки. Сварочная проволока имеет индекс "СЬ", а наплавочная "Нп". Цифры указывают среднее содержание углерода в сотых долях процента. Марку проволоки выбирают в соответствии с химическим составом свариваемой стали. Например, для сварки малоуглеродистых сталей используют низкоуглеродистые проволоки СЬ-08, СЬ-08А, СЬ-08ГА и др. Легирующие элементы, входящие в состав проволоки, имеют те же обозначения, что и при маркировке стали. Буква "А" указывает на повышенную чистоту металла по содержанию серы и фосфора. Проволока, изготовленная из стали, выплавленной электрошлаковым или вакуумно-дуговым способом или же в вакуумно-индукционных печах, обозначается буквами Ш, БД и ВИ,

Наплавочную проволоку разделяют на три группы: из углеродистой стал и типа Нп-30, Нп-40, Нп-80 и другие, всего 8 марок; из легированной стали, например Нп-ЗОХ5, Нп-ЗОХГСА, всего 11 марок; из высоколегированной стали, например Нп-4X13, Нп-45Х4ВЗФ, Нп-45Х2В8Т, всего 9 марок.

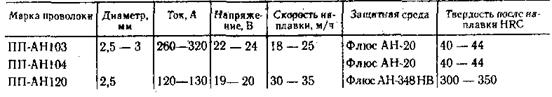

Для наплавки под слоем флюса используют также и порошковые проволоки марки ПП-ЗХ2В8, ПП-10ХВ14.

Для повышения производительности процесса наплавки под флюсом последнее время в .качестве наплавочного электродного материала используют сплошные или порошковые ленты толщиной 0,3— 1 мм и шириной 20 — 100 мм. Однако для использования данных материалов для наплавки автомобильных деталей требуется проведение дополнительных исследований.

Режимынаплавки. Качество сварного соединения и наплавленной детали во многом определяется режимами наплавки, которые характеризуются размером сварочного тока,

напряжением, родом тока и его полярностью, скоростью сварки, диаметром и скоростью подачи электродной проволоки: К дополнительным параметрам, режима относится вылет электрода, наклон электрода к наплавляемой поверхности, марка флюса.

Параметры режима наплавки. выбирают исходя из толщины слоя наплавляемого металла, размеров детали, требуемой формы наплавляемого валика. Режим сварки выбирают по экспериментальным таблицам или расчетом.

Силу сварочного тока ориентировочно можно определить по эмпирической форме

Jсв=110d+10d2

где d— диаметр электрода, мм.

Скорость наплавки в метрах в минуту

υн=αнJсв/60M

где αн — коэффициент наплавки, г/(А- ч); Jсв— сила сварочного тока. А; М - масса 1 м металла наплавки, г.

Скорость подачи электродной проволоки в метрах в минуту

υп=4αнJсв/(60πd2γ)

где d — диаметр электродной проволоки, мм; γ — плотность наплавленного металла, г/см3.

Частота вращения наплавляемой детали в оборотах в минуту

N=[250 υп d2 υп d2/(ΔsD)]η

где υп — скорость подачи электродной проволоки, м/мbн; Δ — толщина слоя наплавки, мм; s — шаг наплавки, мм/об; D — диаметр восстанавливаемой детали, мм; η — коэффициент наплавления,

Обычно шаг наплавки s принимают равным от 2 до 6 диаметров электродной проволоки за один оборот детали. Наплавку плоских поверхностей осуществляют через валик или отдельными участками, что позволяет уменьшить коробление детали.

При наплавке автомобильных дета лей, особенно таких, у которых длина значительно превышает диаметр наплавляемой поверхности, необходимо стремиться к минимальной глубине проплавления основного металла. Это позволяет уменьшить деформацию детали и зону термического влияния, а также снизить вероятность образования трещин в наплавленном металле. Поэтому при выборе режимов наплавки выбирают, как правило, минимально допустимый сварочный ток. Кроме того, увеличение диаметра электродной проволоки при неизменном сварочном токе также уменьшает глубину проплавления и увеличивает ширину шва в связи с эффектом блуждания дуги.

При сварке на постоянном токе глубина проплавления будет зависеть и от полярности, что объясняется различной температурой на катоде и аноде дуги. При сварке на постоянном токе обратной полярности (минус на деталь) глубина проплавления на 40 — 50 % меньше, чем при сварке током на прямой полярности. В определенных пределах глубину проплавления можно изменять, регулируя вылет электрода. С увеличением вылета электрода интенсифицируется его подогрев и соответственно скорость плавления, в результате чего толщина расплава под дугой увеличивается и глубина проплавления уменьшается.

Ширину наплавляемого валика регулируют выбором диаметра электродной проволоки и изменением напряжения дуги, При увеличении напряжения возрастает длина дуги, в результате чего увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемой на расплавление флюса. При этом растет ширина валика наплавленного металла, а глубина проплавления остается практически постоянной.

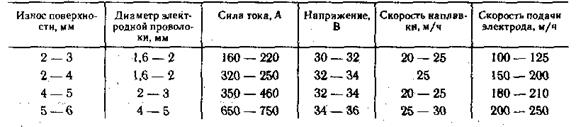

В табл. 7.6 и 7.7 приведены режимы наплавки плоских и цилиндрических деталей.

Таблица 7.6. Режимы наплавки цилиндрических деталей под слоем флюса

Таблица 7.7. Режимы наплавки под слоем флюса плоских поверхностей

При использовании порошковой проволоки режимы наплавки необходимо выбирать по табл. 7.8.

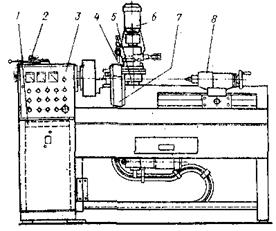

Оборудование.Для восстановления деталей наплавкой под слоем флюса наиболее широко используется специальная установка УД-209. Наплавка осуществляется методом винтового или прямолинейного наложения сварочных швов на восстанавливаемую поверхность детали. Установка обеспечивает практически все виды наплавочных работ:

наплавку цилиндрических поверхностей по спирали с шагом наплавки от 2,8 до 12,6 мм;

наплавку деталей с колебаниями электрона на ширину наплавляемой поверхности (до 60 мм);

линейную наплавку;

наплавку конусных поверхностей.

На установке возможна наплавка деталей диаметром от 25 до 360 мм и длиной от 100 до 800 мм. В качестве электродного материала используют проволоку сплошную и порошковую диаметром 1,2 — 3,2 мм.

Таблица 7.8. Режимы наплавки порошковой проволокой

Наплавочная установка обеспечивает фиксацию восстанавливаемой детали, ее вращательное движение, подачу электродной проволоки в зону горения дуги, поступательное перемещение электродной проволоки вдоль оси вращения детали и при необходимости приведение электродной проволоки в колебательное движение.

Наплавочная установка УД-209 (рис. 7.6) состоит из сварной станины, на которой размещены каретка, вращатель детали, механизм подачи электродной проволоки, мундштука, задней бабки с подвижной пиколью, устройства для отсоса газов, бункера для флюса и пульта управления.

Дата добавления: 2019-12-09; просмотров: 1165;