СВАРКА И НАПЛАВКА В ЗАЩИТНЫХ ГАЗАХ

Сущность способа сварки и наплавки в защитных газах. В зону горения дуги под небольшим давлением подают газ, который вытесняет воздух из этой зоны и защищает сварочную ванну от кислорода и азота воздуха. В зависимости от применяемого газосварку в защитных газах разделяют на сварку в активных и инертных газах (рис. 7.7), Сварку (наплавку) в защитных газах ведут как плавящимся, так и неплавящимся электродом. В первом случае металл электрода плавится и участвует в образовании сварного шва. При сварке неплавящимся электродом (обычно вольфрамовым) металл электрода не плавится и с металлом шва не реагирует, а присадочный материал вводят в зону дуги отдельно. Сварку неплавящимся электродом широко применяют при восстановлении деталей из алюминия и его сплавов. Наибольшее распространение при восстановлении автомобильных деталей получили сварка и наплавка в среде углекислого газа и аргона.

Сварка и наплавка деталей в среде углекислогогаза. Сварка (наплавка) в углекислом газе — это способ сварки плавящимся электродом с защитой сварочной ванны от воздуха углекислым газом. Сварка в углекислом газе голой, сплошной проволокой от носится к самым дешевым способам сварки углеродистых и низколегированных деталей. Поэтомупо объему производства она занимает первое место среди механизированных способов сварки плавлением.

При сварке в среде углекислого газа (рис. 7.8) из сопла горелки, охватывающего поступающую в зону горения дуги электродную проволоку, вытекает струя газа, достаточная для оттеснения воздуха от реакционной зоны сварки. Защитные свойства струи зависит от физических свойств газа, в частности, от соотношения его плотности к плотности воздуха, Плотность углекислого газа достаточно высокая, приблизительно в 1,5 раза больше плотности воздуха что позволяет обеспечить защиту реакционного пространства дуги от воздуха при относительно небольших расходах газа в струе. Исследованиями установлено, что расход, газа в объёме 10л/мин уже обеспечивает достаточную защиту реакционного пространства.

Однако в процессе сварки углекислый газ, попавший в зону горения дуги, диссоциирует:2СО2=2С0+О2.

Поэтому сварка уже происходит не в чистом углекислом газе, а в равновесной смеси газов СО2, СО и О2. Количественное соотношение объемов N этих газов зависит от температуры (рис. 7.9). Из рис. 7.9 видно, что при температурах Т капель металла (приблизительно 2600 — 2800 К) содержание кислорода в продуктах диссоциации углекислого газа только несколько меньше, чем в атмосфере воздуха. Следовательно, при сварке в среде углекислого газа обеспечивается практически полная защита расплавленного металла от азота воздуха. Однако сохраняется Почти такой же окислительный характер газовой смеси, каким бы он был при сварке голой электродной проволокой в атмосфере воздуха.

Таким образом, при сварке в среде СО2 необходимо предусматривать меры по раскислению наплавляемого металла. Раскисление можно проводить двумя методами: специальной обработкой металла шлаком в результате дополнительного введения флюса; применением электродной проволоки, в состав которой входят хорошие раскислители.

В практике сварочно-наплавочных работ распространение получил второй способ. В основном при сварке в среде СО2 в качестве раскислителей используют кремний (0,6— 1,0 %) и марганец(1 — 2 %).

При использовании таких электродных проволок диаметром около 2 мм в наплавленном металле конечное содержание кислорода составляет 0,03 — 0,05 %, при содержании 0,3 — 0,4 % кремния и 1 % марганца. Таким образом, потеря кремния составляет в среднем 0,8 — 0,35 = 0.45 %; а марганца 1,7—1,0 = 0,7%. Если пренебречь потерями на испарение, то расчетное количество раскислителей может связать кремний в SiO2 =

=0,5 %О2 и марганец в МnО=0,2 %О2, т. е. в сумме 0,7 %.

При охлаждении наплавленного металла углерод, содержащийся в стали, окисляясь будет способствовать образованию оксида углерода по следующим реакциям: С + О =СО и FеО + С = СО + Fе.

Образующийся при кристаллизации наплавленного металла угарный газ (СО) выделяется ввиде пузырьков, часть из которых, вследствие быстрой кристаллизации сварочной ванны, не успевает выделиться и задерживается в металле. В результате в наплавке могут образоваться поры.

Если электродная проволока содержит кремний и марганец, то окислы железа раскисляются не за счет углерода с образованием СО, а за счет более лучших раскислителей из проволоки 8 и Мn. Это предотвращает образование пор. Раскисление окислов железа идет по реакциям: 2FеО + Si=SiO,,+2Fе и FеО+Мn=МnО + Fе.

Образующиеся в процессе раскисления окислы кремния и марганца всплывают и скапливаются на поверхности сварочной ванны в виде шлаков.

Сварочные материалы, используемые для сварки и наплавки в среде углекислого газа, это — электродные проволоки, содержащие раскислители Св-0,8ГС, Св-08Г2С, Св-10ГС, СВ-18ХГС, Нп-ЗОХГСА, ПП-АН4, ПП-АН5, ПП-АН8, ПП-ЗХ2В8Т и др. Сварка(наплавка)электродной проволокой, которая не содержит достаточного количества раскислителей 31 и Мn и происходит с большим содержанием углерода, сопровождается значительным разбрызгиванием расплава, в наплавленном металле наблюдается пористость, повышается опасность образования трещин.

Промышленное производство углекислого газа основано на его извлечении из газов, образующихся при взаимодействии серной кислоты и мела, при обжиге известняка (около 40 % добычи СО2), сжигании кокса и антрацита в специальных топках (до 18 % СО2) из дымовых газов котельных установок (до 12 % СО2) и пр.

Углекислый газ при атмосферном давлении может находиться либо в газообразном состоянии, либо в твердом при температуре ниже —78,9 °С (сухой лед). В жидкое состояние углекислоту переводят при повышенном давлении. Для сварки и наплавки наиболее удобна ее поставка в виде жидкости.

При испарении 1 л жидкой углекислоты при температуре О °С и атмосферном давлении получается 506,8л газа. В стандартный баллон с водяной вместимостью 40 л заливается 25 кг жидкой углекислоты, которая при нормальном давлении занимает 67,5 % объема баллона и дает при испарении около 12,5 м3 газа. В верхней части баллона вместе с газообразной углекислотой скапливается воздух. Вода как более тяжелая, чем жидкая углекислота, собирается в нижней части баллона.

Для сварки и наплавки углекислый газ поставляется по соответствующим техническим условиям, хотя после дополнительной очистки можно пользоваться и пищевой углекислотой.

При использовании пищевой углекислоты в баллонах для удаления примесей воздуха рекомендуется перед сваркой выпускать первые порции газа в атмосферу, а Затем после отстаивания баллона в перевернутом положении (вентилем вниз) слить воду, осторожно открывая вентиль. После удаления воды и первых загрязненных объемов газовой фазы такая пищевая углекислота дает удовлетворительные результаты при сварке и наплавке.

На крупных ремонтных заводах организовано централизованное снабжение углекислым газом сварочных постов из стационарных вместимостей большого объема. При такой схеме газораспределения жидкая углекислота доставляется потребителю в специальных цистернах и затем переливается в эти вместимости. По специальным трубопроводам пары углекислоты поступают на рабочие посты.

Оборудование для сварки и наплавки в среде углекислого газа — это серийно выпускаемые комплекты (рис. 7.10) различных конструкций: А-547-У, А-547-Р, А-577-У, А-929, ПДПГ-30, аппараты советско-австрийского производства "Варио-Стар".

На ремонтных предприятиях наиболее широко используется полуавтомат А-547-У, который обеспечивает качественную сварку металла толщиной 0,8 — 4,0 мм. Диаметр применяемой электродной проволоки может изменяться в широких пределах от 0,6 до 1,2 мм при скорости ее подачи 140 — 600 м/ч. Номинальный сварочный ток — 300 А. В качестве источника питания используется сварочный селеновый выпрямитель ВС-300.

Сварочный аппарат А-577-У позволяет использовать электродную проволоку диаметром 1,6 — 2 мм при скорости ее подачи 80 — 600 м/ч. Номинальный сварочный ток питания дуги — 500 А.

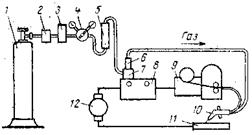

Рис. 7.16. Схема установки для сварки (наплавки) в среде СО2:

1 — баллон с углекислым газом; 2 — осушитель; 3 — подогреватель газа; 4 -- газовый редуктор; 5 — расходомер газе;6 — клапан; 7 — электромагнит; 8 — аппаратный ящик; 9 — механизм подачи проволоки; 10 — горелка; 11 — восстанавливаем а и деталь; 12 — источник тока

При выходе из баллона углекислый газ резко расширяется и переохлаждается. При определенном расходе газа его температура снижается до такой степени, что может произойти замерзание влаги в газопроводах. Это приводит к прекращению доступа газа в горелку и соответственно в зону сварки. Для предотвращения закупорки газопроводов углекислый газ подогревают при помощи специального устройства — подогревателя газа (рис. 7.11).

Подогреватель газа присоединяется к вентилю баллона при помощи накидной гайки. Углекислый газ после открытия вентиля проходит по змеевику и нагревается от спирали, питаемой электрическим током напряжением 36 В. Подогретый газ выходит через штуцер и поступает в понижающий редуктор.

Для удаления влаги из углекислого газа используют осушитель (рис. 7.12). В качестве поглотителя влаги, как правило, используют силикагель.

Режимы сварки и наплавки во м ногой определяют качество деталей, восстановленных сваркой или наплавкой. К основным параметрам сварки или наплавки в СО2 относятся: сила сварочного тока, напряжение питания дуги, диаметр, вылет и скорость подачи электродной проволоки, скорость сварки, расход углекислого газа.

Сварочный ток и диаметр электродной проволоки находятся в зависимости от толщины свариваемого металла ,и наплавки, числа слоев шва, химического состава наплавляемой детали, В зависимости от сварочного тока, напряжения питания дуги, диаметра и состава проволоки выбирают скорость подачи электродной проволоки с таким расчетом, чтобы обеспечить устойчивое горение дуги. Следует использовать источники питания с жесткой внешней характеристикой: ПСГ-500-1, ПСУ-500, ВС-300, ВДГ-301, ВДГ-502, ВСЖ-303 и др.

Вылет электрода должен быть в пределах 8 — 15 мм и зависит от удельного электрического сопротивления электродной проволоки, ее диаметра, силы тока. Расход углекислого газа, достаточный для защиты зоны сварки от азота воздуха, составляет 7— 10 л/мин. С возрастанием плотности сварочного тока расход газа должен увеличиваться.

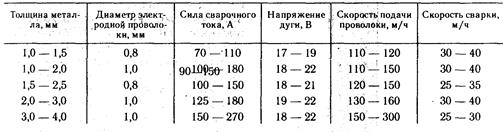

В практике ремонтного производства режимы сварки (наплавки) можно определить по типовым таблицам режимов. Например, в табл. 7.9 приведены режимы сварки тонколистовой стали в зависимости от толщины свариваемого металла, а в табл. 7.10 — режимы наплавки цилиндрических поверхностей в зависимости от диаметра детали и толщины слоя наплавки.

В практике ремонтного производства режимы сварки (наплавки) можно определить по типовым таблицам режимов. Например, в табл. 7.9 приведены режимы сварки тонколистовой стали в зависимости от толщины свариваемого металла, а в табл. 7.10 — режимы наплавки цилиндрических поверхностей в зависимости от диаметра детали и толщины слоя наплавки.

Механизированную наплавку применяют для восстановления деталей диаметром 10 — 30 мм, а также для наплавки глубоких отверстий, когда трудно применить другие способы.

В авторемонтном производстве сварка в среде СО2 является незаменимым способом восстановления рам, кабин и кузовов. Наплавкой восстанавливают десятки наименований деталей: гладкие и шлицевые участки валов, вилки переключения коробок передач, сошки рулевого управления и пр. За период 1985 — 1990 гг. электродуговой сваркой (наплавкой) в среде СО2 было восстановлено около 20 % от всего объема, поступивших в ремонт деталей.

В авторемонтном производстве сварка в среде СО2 является незаменимым способом восстановления рам, кабин и кузовов. Наплавкой восстанавливают десятки наименований деталей: гладкие и шлицевые участки валов, вилки переключения коробок передач, сошки рулевого управления и пр. За период 1985 — 1990 гг. электродуговой сваркой (наплавкой) в среде СО2 было восстановлено около 20 % от всего объема, поступивших в ремонт деталей.

Аргонно-дуговая сварка и наплавка.Свойства некоторых металлов и сплавов заметно ухудшаются при воздействии на них при высоких температурах кислорода, а в отдельных случаях азота и водорода. Для исключения такого вредного воздействия применяют сварку в инертных газах. Защиту реакционного сварочного пространства в этих случаях осуществляют либо струей защитного инертного газа, оттесняющего воздух из зоны горения дуги, либо проведением сварки в специальных камерах с созданием в них атмосферы требуемого состава.

Таблица 7.9. Типовые режимы сварки в СО2 тонколистовой стали

Наиболее универсальным защитным газом является аргон. В ряде случаев к инертному газу для улучшения устойчивости дугового разряда, формирования шва, повышения производительности добавляют различные активные газы.

Таблица 7.10. Режимы наплавки цилиндрических поверхностей в зависимости от диаметра детали и толщины наплавленного шара металла

Для восстановления автомобильных деталей сварка в смеси инертных и активных газов не используется и поэтому в данном учебнике не рассматривается.

Благодаря надежной защите расплавленного металла от вредного воздействия кислорода и азота воздуха при аргонно-дуговой сварке появляются возможности восстановления деталей из трудносвариваемых материалов, в том числе алюминия и его

сплавов, бронзы, латуни, нержавеющих сталей и прочих материалов. В ремонтном производстве сварка с защитой аргоном наиболее широко используется для восстановления автомобильных деталей из алюминия и его сплавов.

При сварке и наплавке деталей из алюминия и его сплавов возникают серьезные трудности, связанные с наличием на поверхности деталей тугоплавкой окисной пленки, температура плавления которой 2050 °С. Плотная, механически прочная пленка окислов не позволяет соединить свариваемые части детали, так как температура плавления самого алюминия значительно ниже и составляет 660 °С. Коэффициент линейного расширения алюминия в 2, а теплопроводность в 3 раза больше в сравнений со сталью, что приводит к значительным деформациям свариваемых (наплавляемых) деталей. Кроме того, при нагревании алюминий и его сплавы не изменяют своего цвета, а в расплавленном состоянии имеют большую жидкотекучесть, что затрудняет формирование сварочного шва или наплавляемого металла.

Аргонно-дуговая сварка осуществляется неплавящимся или плавящимся электродами. При восстановлении используется в основном сварка неплавящимся вольфрамовым электродом с ручной или механической подачей присадочного материала в зону горения дуги (рис. 7.13).

Сварочные материалы, используемые при этом виде сварки, — это вольфрамовые электроды, присадочный материал и газ. При сварке неплавящимся электродом последний не должен участвовать в формировании состава наплавленного металла или металла шва. Основной задачей неплавящихся электродов является обеспечение устойчивого горения дуги при минимальном их расходовании.

Сварочные материалы, используемые при этом виде сварки, — это вольфрамовые электроды, присадочный материал и газ. При сварке неплавящимся электродом последний не должен участвовать в формировании состава наплавленного металла или металла шва. Основной задачей неплавящихся электродов является обеспечение устойчивого горения дуги при минимальном их расходовании.

Наибольшее распространение в качестве неплавящихся электродов получили вольфрамовые стержни. Такие электроды имеют необходимую электропроводность, высокую механическую прочность, что позволяет их использовать в виде стержней малого диаметра. Температура плавления наиболее тугоплавкого из металлов — вольфрама — равна 3377 °С,

а температура его кипения около 4700 °С. Такие свойства обеспечивают неплавящимся электродам высокую стойкость.

Электроды изготавливаются из порошка вольфрама прессованием, спеканием и последующей проковкой, что приводит к свариванию частиц между собой. Затем из таких заготовок получают волочением электродные стержни требуемого диаметра.

Неплавящиеся электроды из вольфрама относятся к дорогостоящим и дефицитным сварочным материалам. Поэтому при сварке вольфрамовыми электродами необходимо выполнять определенные условия для снижения расхода вольфрама в процессе горения дуги. Так усиливается расходование электродов в результате плавления вследствие образования на их торце более легкоплавких сплавов вольфрама с составляющими свариваемого металла. Эти составляющие попадают на торец электрода как в результате прямого контакта электрода со свариваемым изделием при коротком замыкании во время зажигания дуги, так и в результате конденсации паров и попадании капель из сварочной ванны на торец электрода. Поэтому обычно стремятся исключить контакт электрода с изделием при зажигании дуги. Зажигание выполняют на дополнительной графитовой пластине или наложением в момент зажигания на дуговой промежуток высокого напряжения большой частоты, вызывающего пробей межэлектродного пространства без контакта. Для облегчения возбуждения дуги неплавящийся электрод должен содержать вещества с малой работой выхода электронов. Хорошие результаты дает добавка в порошок вольфрама перед прессованием двуокиси тория (ТНО2) в количестве 1,5 — 2 %. Такие тарированные электроды марки ВТ-15 значительно более стойки против оплавления торца.

В последние годы разработаны и широко используются лантанированные и иттрированные вольфрамовые электроды, обладающие высокими служебными свойствами. Такие электроды по стойкости превосходят тарированные. Ориентировочные нормы расхода вольфрамовых электродов при аргонно-дуговой сварке приведены в табл. 7.11.

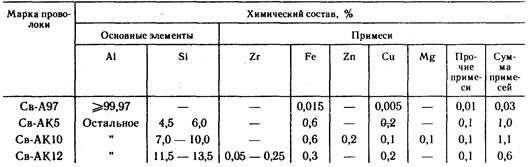

В качестве присадочного материала используют прутки, проволоку, полосу из того же алюминиевого сплава, что и свариваемый (наплавляемый) материал, либо применяют электродную проволоку, содержащую кремний Св-АК5, Св-АК10, Св-АК12 и др. (табл. 7.12).

Инертный газ аргон получают из воздуха методом ректификации в специальных разделительных колонках. Полученный таким образом "сырой" аргон содержит значительное количество примесей, в частности кислорода. Дальнейшая его очистка осуществляется беспламенным соединением кислорода с добавляемым водородом в присутствии катализаторов. В чистом аргоне в качестве примесей остается небольшое количество азота, кислорода и влаги. В табл. 7.13 приведены составы различных сортов аргона (А, Б, В), поставляемых для сварки.

Инертный газ аргон получают из воздуха методом ректификации в специальных разделительных колонках. Полученный таким образом "сырой" аргон содержит значительное количество примесей, в частности кислорода. Дальнейшая его очистка осуществляется беспламенным соединением кислорода с добавляемым водородом в присутствии катализаторов. В чистом аргоне в качестве примесей остается небольшое количество азота, кислорода и влаги. В табл. 7.13 приведены составы различных сортов аргона (А, Б, В), поставляемых для сварки.

Аргон сорта А предназначен для сварки химически активных металлов (титана, циркония, ниобия), сплавов на их основе, а также для сварки алюминиевых сплавов плавящимся электродом. Аргон сорта Б используется для сварки неплавящимся электродом сплавов алюминия, магния и других материалов, чувствительных к примесям кислорода и азота. Аргон сорта В применяют для сварки нержавеющих сталей различных классов.

Аргон, являясь более тяжелым, чем воздух, своей струей лучше защищает металл при сварке в нижнем положении. Растекаясь по поверхности свариваемого изделия, он защищает достаточно длительное время широкую и протяженную зону как расплавленного, так и нагретого при сварке металла.

Таблица 7.12. Составы электродных проволок для сварки (наплавки) деталей из алюминия и его сплавов

Аргон поставляется в баллонах, в которые он нагнетается под давлением 15 МПа. Для исключения попадания воздуха и влаги в баллоны их запрещается использовать до полного снижения избыточного давления. При, наличии остаточного давления, равного 0,3 — 0,5 МПа, попадание в баллон влаги и воздуха маловероятно, и при последующем наполнении аргон будет иметь требуемую чистоту. Оборудование, режимы и техника сварки, применяемые при аргонно-дуговой сварке, во многом определяют качество восстановленных деталей. Для восстановления автомобильных деталей из алюминия и его сплавов используют специальные установки УДГ-301, УДГ-501,-УДАР-

Аргон поставляется в баллонах, в которые он нагнетается под давлением 15 МПа. Для исключения попадания воздуха и влаги в баллоны их запрещается использовать до полного снижения избыточного давления. При, наличии остаточного давления, равного 0,3 — 0,5 МПа, попадание в баллон влаги и воздуха маловероятно, и при последующем наполнении аргон будет иметь требуемую чистоту. Оборудование, режимы и техника сварки, применяемые при аргонно-дуговой сварке, во многом определяют качество восстановленных деталей. Для восстановления автомобильных деталей из алюминия и его сплавов используют специальные установки УДГ-301, УДГ-501,-УДАР-

500, работающие на переменном токе. Техническая характеристика первых двух Приведена в табл. 7.14.

Для аргонно-дуговой сварки в зависимости от силы сварочного тока, диаметра неплавящегося электрода используют различные горелки с водяным и естественным охлаждением (табл. 7.15). Режимы аргонно-дуговой сварки алюминия и его сплавов определяются в первую очередь толщиной соединяемых металлов. При выборе режимов сварки можно руководствоваться табл. 7.16.

Для аргонно-дуговой сварки в зависимости от силы сварочного тока, диаметра неплавящегося электрода используют различные горелки с водяным и естественным охлаждением (табл. 7.15). Режимы аргонно-дуговой сварки алюминия и его сплавов определяются в первую очередь толщиной соединяемых металлов. При выборе режимов сварки можно руководствоваться табл. 7.16.

Аргонно-дуговую сварку выполняют наклонной горелкой углом вперед, угол наклона к поверхности изделия составляет 70 — 80°, а присадочную проволоку подают под углом 10 — 30° (см. табл. 7.13). Дуга возбуждается замыканием электрода и металла угольным стержнем или кратковременным разрядом высокой частоты при помощи осциллятора. Диаметр отверстия сопла горелки должен соответствовать диаметру вольфрамового электрода.

По окончании сварки дугу обрывают постепенно для заварки кратера. Это осуществляют при ручной сварке постепенным растяжением дуги, а при автоматической — специальным устройством заварки кратера, обеспечивающим плавное уменьшение сварочного тока. Длина сварочной дуги при сварке алюминия должна быть в пределах 1,5 — 3 мм, а ее диаметр должен составлять 0,8— 1,5 диаметра электрода.

В ремонтном производстве используют для восстановления алюминиевых деталей аргонно-дуговую сварку плавящимся электродом. Сварка происходит с капельным и струйным переносом, С повышением тока капельный перенос металла электродной проволоки сменяется струйным, и глубина проплавления увеличивается. Критическое значение тока, при котором капельный перенос сменяется струйным, составляет при сварке алюминия 70 А.

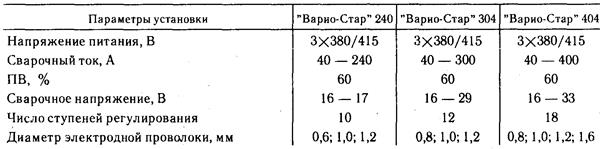

Наиболее высокое качество сварки и наплавки плавящимся электродом обеспечивает гамма универсальных сварочных полуавтоматов "Варио-Стар" производства СП "Фрониус-Факел". Компактные сварочные полуавтоматы обеспечивают высококачественную сварку как стальных (защитный газ СО2), так и алюминиевых (защитный газ аргон) автомобильных деталей. Техническая характеристика полуавтоматов "Варио-Стар" для сварки и наплавки плавящимся электродом приведена в табл. 7.17. Полуавтоматы "Варио-Стар" имеют широкий диапазон регулирования сварочного тока, напряжения и скорости подачи электродной проволоки (1 — 22 м/мин) и надежное электронное управление.

Таблица 7.17. Техническая характеристика полуавтоматов для сварки и наплавки

Сварку и наплавку в среде аргона используют при восстановлении блоков цилиндров из алюминиевых сплавов двигателей автомобилей ГАЗ-24-10, УАЗ-469А, ГАЗ-53, картера сцеплений и других деталей. В качестве примера рассмотрим технологию устранения характерных дефектов в блоке цилиндров двигателя автомобиля УАЗ-469. При поступлении в ремонт блок цилиндров (материал — алюминиевый сплав АЛ-4) часто имеет дефекты в виде пробоин и трещин на стенках, обломы на фланцах крепления картера сцепления, масляного картера и на плоскости крепления головки блока, которые устраняются аргонно-дуговой сваркой.

Пробоины на стенках, не захватывающие перегородки, ребра жесткости и масляные каналы устраняют постановкой заплат, которые вырезают из листового алюминия АМЦ толщиной 1,5 — 2 мм. Затем на кромках пробоины снимают фаски таким образом, чтобы зазор в стыке с заготовленной заплатой и кромками пробоины был не более 2 — 3 мм. Блок устанавливают на кантователь ОБ-2001 для выполнения сварки. Металлической щеткой зачищают края пробоины и заплаты на ширине 15 — 20 мм и обезжиривают уйатспиритом или ацетоном. Приваривают заплату в четырех-пяти точках, после чего приваривают по всему периметру на установке Удар-500, Удар-300 или УДГ-301 для аргонно-дуговой сварки деталей.

Для сварки используют вольфрамовый электрод марки ВА-1А или ВП-1 диаметром 4 — 5 мм, выходное сопло для аргона диаметром 9—12 мм, присадочный пруток из проволоки АЛ-4 диаметром 4 — 5 мм. Режим работы: сила тока — 180 — 250 А, расход аргона — 8—11 л/мин, давление — 0,02 — 0,04 МПа, полярность — обратная.

Шов зачищают металлической щеткой, промывают горячей водой или содовым раствором. Качество сварки проверяют внешним осмотром и при наличии раковин или пор места, имеющие дефекты, переваривают.

Испытание блока на герметичность проводят на стенде АКТБ-169 под давлением 0,2 — 0,3 МПа в течение 2 мин; при этом течь и отпотевание сварных швов не допускают. При приварке заплат и заварке пробоин, не захватывающих рубашку охлаждения, проверять герметичность можно керосином. При этом появление пятен керосина на поверхностях, покрытых меловым раствором, не допускается.

Трещины на стенках блоков цилиндров, не проходящие через масляные каналы и не выходящие на резьбовые отверстия шпилек поршневых подшипников, заваривают. Для этого разделывают трещину под углом 90° на глубину 3 — 4 мм по всей длине, применяя пневматическую шлифовальную машинку ИП-2009А и торцовую фрезу. Затем поворачивают блок

в положение, удобное для сварки, зачищают металлической щеткой поверхность вдоль трещины по ширине 25 — 30 мм, обезжиривают зачищенную поверхность уйатспиритом или ацетоном и заваривают трещину по всей длине аргонно-дуговой сваркой, ведя ее от середины к концам трещины. Заварку отверстий на концах трещины осуществляют после заварки трещины с усилением шва на 2—3 мм.

В процессе сварки блок поворачивают, обеспечивая нижнее положение сварочного шва. Способ сварки, режим очистки шва и проверка на герметичность, а также используемое оборудование те же, что для устранения пробоин.

Обломы на фланцах крепления картера сцепления масляного картера и на плоскости крепления головки блока устраняют двумя способами.

Первый способ — приварка приставок, отрезанных из списанных блоков. Для определения формы и размера приставки обрубают зубилом неровные края облома. Отрезают ножовочным станком приставку из части списанного блока и подгоняют ее при помощи напильника к блоку с обломом для приварки встык. Зазор между приставкой и краями облома не дол жен превышать 2 — Змм.

С наружной стороны облома и приставки под углом 45° делают фаски на глубину 3 — 4 мм и зачищают металлической щеткой поверхность вдоль краев облома и приставки по ширине 20 — 25 мм. Обезжиривают зачищенную поверхность уайтспиритом или ацетоном. Прихватывают приставку в трех-четырех местах и приваривают аргонно-дуговой сваркой, начиная с мест, наиболее доступных для работы, с усилением шва на 3 — 4 мм, В процессе сварки блок поворачивают, обеспечивая нижнее положение сварочного шва. Используемое оборудование, режим сварки, очистки шва и проверка на герметичность указаны в дефекте для устранения пробоин на стенках блока.

Второй способ — наплавка обломов по формующим шаблонам. Для наплавки наиболее часто встречающихся обломов изготавливаются стальные формующие шаблоны, восполняющие обломанную часть блока. Устанавливают шаблон на блок и наплавляют по нему место облома. Выдерживают блок до полного охлаждения наплавленного металла и снимают шаблон. Используемое оборудование, режим сварки, очистки шва и проверка на герметичность аналогичны первому способу.

Дата добавления: 2019-12-09; просмотров: 1026;