Устройства перемещения ПР

Устройство перемещения робота является исполнительной частью робота и конструктивно состоит из приводных устройств и ходовой части.

Устройства перемещения робота классифицируются по принципу действия ходовой части: колесные, гусеничные, на электромагнитной подвеске. В промышленных роботах большее применение нашли устройства передвижения рельсовые колесного типа. Приводом в них являются электрический и гидравлический приводы.

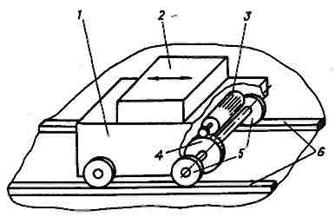

Конструктивная схема устройства передвижения зависит от расположения ПР – напольного или подвесного. Наибольшее распространение получили схемы перемещения, показанные на рис. 2.8. На рис. 2.8, а представлено устройство передвижения в виде четырехколесной тележки 1, на которой установлено основание 2 манипулятора. Тележка оборудована электродвигателем 3с механической передачей 4 и перемещается на ходовых колесах 5 по рельсам 6. На рис. 2.8, б приведена схема конструкции для передвижения основания 1 манипулятора, прикрепленного к тележке 2,вдоль подвесной балки 3коробчатого сечения с помощью электродвигателя 4 с редуктором 5 и зубчато-реечной передачей 6. Тележка опирается на рельс 7(с расположенными под углом плоскостями качения) ходовыми колесами 8; в нижней части для обеспечения устойчивого положения и восприятия боковых нагрузок установлены боковые ролики 9,взаимодействующие с направляющим рельсом 10.

|

|

Рис. 2.8. Устройства перемещения ПР

Управление передвижением промышленных роботов выполняется по одному из следующих способов:

1) применение замкнутого по положению привода с контролем положения робота на всем пути его перемещения;

2) использование разомкнутого привода со ступенчатым регулированием скорости;

3) применение комбинированного привода: между заданными для остановки позициями – разомкнутого, а вблизи этих позиций – замкнутого по положению;

4) использование разомкнутого привода с механизмом уточнения положения и фиксации.

Конструктивное выполнение устройства передвижения по первому способу имеет особенности, связанные с необходимостью получения информации о текущем положении робота на всем пути его передвижения и обеспечения необходимой точности в заданных точках траектории. Для этого необходимо обеспечить кинематическую связь первичного преобразователя положения с неподвижной базой, если преобразователь установлен на роботе, или с перемещающимся роботом, если преобразователь установлен на неподвижной базе. При этом требования к точности и жесткости несущих элементов конструкции робота и устройств передвижения (направляющих, колес, салазок и др.) определяются из условия обеспечения необходимой суммарной точности позиционирования робота.

Такой способ организации передвижения робота является наиболее универсальным, так как здесь обеспечивается не только позиционирование робота в любой точке его перемещения, но и создается возможность использования этого перемещения в качестве дополнения к имеющимся степеням подвижности манипуляторов. Это является важнейшим достоинством данного способа. Недостатками устройств передвижения являются сложность конструкции и высокая стоимость. Этих недостатков, естественно, за счет ухудшения другой характеристики – точности позиционирования робота, лишен второй способ организации передвижения роботов. Для реализации данного принципа в основном используют электрический привод.

При использовании второго способа выход робота в заданные позиции осуществляется с помощью одной или нескольких команд на торможение, последовательно подаваемых от сигнальных устройств релейного действия, располагаемых на пути движения робота.

Точность позиционирования при реальных скоростях перемещения робота невелика (погрешность 5 мм и более), так как определяется выбегом приводного устройства, зависящим от таких нестабильных факторов, как силы трения в приводных механизмах и тормозных устройствах. Устройства передвижения робота в этом случае просты и поэтому широко применяются там, где не требуется высокая точность позиционирования.

Этот способ использован в транспортном роботе «Спрут-1» (рис. 2.9), устройство перемещения которого представляет собой тележку 1,имеющую привод на асинхронном электродвигателе и электромагнитный тормоз. Тележка перемещается по направляющей 2,выполненной в виде монорельса.

Позиционирование осуществляется с помощью двух бесконтактных датчиков индукционного типа, причем один из них используется для отключения двигателя до достижения точки позиционирования, а другой – для включения тормоза в точке позиционирования. Погрешность позиционирования составляет ≈10 мм.

Позиционирование осуществляется с помощью двух бесконтактных датчиков индукционного типа, причем один из них используется для отключения двигателя до достижения точки позиционирования, а другой – для включения тормоза в точке позиционирования. Погрешность позиционирования составляет ≈10 мм.

Третий способ организации передвижения робота является комбинацией первого и второго способов, благодаря чему удается в известной степени ослабить недостатки обоих исходных способов. Для осуществления этого способа первичные преобразователи положения подключаются (как кинематически, так и электрически) только в районе обслуживания технологического оборудования. Следовательно, требуется высокая точность и жесткость направляющих элементов кинематики и других элементов только в этих районах трассы, а не на всем пути передвижения робота.

При этом обеспечивается возможность использования передвижения робота в качестве дополнительной степени подвижности манипулятора.

Недостатком данного способа является конструктивная сложность осуществления кинематической и электрической связей с первичным преобразователем положения.

Четвертый способ организации передвижения робота является, по существу, модификацией второго способа в части улучшения точностных характеристик устройства передвижения при сохранении простоты исходного способа. Здесь к устройству передвижения добавляется механизм уточнения и фиксации.

Устройство передвижения, использующее разомкнутый привод, обеспечивает передвижение робота от одной дискретной позиции к другой и позиционирование с присущей данному способу невысокой точностью, а устройство уточнения и фиксации осуществляет точное позиционирование робота и надежную фиксацию его позиции, предотвращение каких-либо смещений робота в процессе его работы.

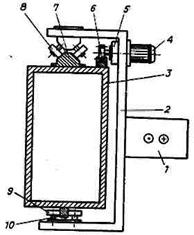

Такой способ применен в промышленном роботе МП-1. На рис. 2.10 представлена кинематическая схема его ходовой части, которая представляет собой платформу 1 с четырехзвенными механизмами 2 аналогично с антипараллелограммными, снабженными ведущими 10 и ведомыми 5 колесами, расположенными в направляющих 4. Платформа снабжена двумя парами ловителей 6 и 8, а направляющие 4 – гнездами 7 и 9. На платформе установлены привод устройства передвижения робота 11, связанный цилиндрической передачей с ведущими колесами 10, и привод устройства уточнения и фиксации 3, осуществляющий с помощью цилиндрической передачи четырехзвенников 2 и колес 10 и 5 опускание и подъем платформы 1.

Во время перемещения робота платформа 1 находится в верхнем положении. При подходе к заданной позиции устройство передвижения осуществляет снижение скорости движения робота и его установку таким образом, что ловители 6 и 8 оказываются под  гнездами 7 и 9. После этого включается привод 3, который опускает платформу 1 и с помощью ловителей и гнезд ориентирует платформу (позиционирует робот) в горизонтальной плоскости. Дальнейший поворот кривошипов четырехзвенника отрывает колеса 10 и 5 от нижних полок и прижимает их к верхним полкам направляющих 4, обеспечивая за счет имеющихся в колесах упругих i элементов надежную фиксацию робота.

гнездами 7 и 9. После этого включается привод 3, который опускает платформу 1 и с помощью ловителей и гнезд ориентирует платформу (позиционирует робот) в горизонтальной плоскости. Дальнейший поворот кривошипов четырехзвенника отрывает колеса 10 и 5 от нижних полок и прижимает их к верхним полкам направляющих 4, обеспечивая за счет имеющихся в колесах упругих i элементов надежную фиксацию робота.

Для подготовки робота к перемещению на другую позицию привод 3 реверсируется, в результате чего осуществляются опускание колес, подъем платформы и полный вывод ловителей из гнезд.

Основными достоинствами данного способа являются высокая точность позиционирования и надежность фиксации при значительно более низкой стоимости по сравнению с аналогичными устройствами, построенными по первому способу передвижения робота.

Недостатком этого способа является невозможность использования перемещения робота как дополнения к степеням подвижности манипулятора.

Снабжение роботов устройствами передвижения существенно расширяет их технические возможности и обеспечивает:

1) увеличение рабочей зоны, что позволяет обслуживать одним роботом несколько единиц технологического оборудования или выполнять операции, требующие значительной рабочей зоны (окраска крупногабаритных двигателей и т. п.);

2) транспортирование изделий роботом, "что позволяет создать непрерывный технологический процесс, исключить отдельные виды вспомогательного технологического оборудования;

3) использование степеней подвижности устройства передвижения робота как дополнения к имеющимся у манипулятора степеням подвижности, что повышает универсальность манипулятора.

Дата добавления: 2022-02-05; просмотров: 531;