Захватные устройства ПР

В соответствии с назначением робота в технологическом процессе конечные звенья манипуляторов снабжаются различного рода рабочими органами – захватными устройствами, обеспечивающими взятие и удержание объектов манипулирования; технологическими инструментами, с помощью которых выполняются основные технологические операции.

Захватное устройство (захват) промышленного робота предназначено для захватывания предмета обработки и удержания его в процессе перемещения. Вид захвата определяется формой, размером, массой и свойствами захватываемого предмета обработки, а также специфическими требованиями технологического процесса.

Принципы действия и конструкции захватных устройств весьма разнообразны в связи с многообразием объектов манипулирования, включая их размеры, форму и физико-химические свойства.

Захватные устройства можно классифицировать по следующим признакам:

а) по способу захвата и удержания объектов;

б) по наличию устройств очувствления.

В зависимости от принципа действия захваты делят:

· на механические (работают по принципу зажима с удержанием детали с помощью сил трения и запирающего действия рабочих элементов, а также по принципу использования выступающих частей рабочих элементов устройств в качестве опоры для детали),

· вакуумные (работают в результате сил, возникающих при разности давлений),

· магнитные (работают с помощью сил магнитного притяжения).

По числу рабочих позиций захваты всех типов разделяют:

· на однопозиционные (имеют одну рабочую позицию);

· многопозиционные (имеют несколько рабочих позиций).

Захватные устройства изготовляют несменными и сменными (требуют малого времени для смены, могут заменяться автоматически).

Для загрузки металлообрабатывающих станков, как правило, используют механические зажимные устройства. Кроме закрепления заготовки, эти устройства выполняют функции ориентации, центрирования предмета обработки.

Механические захватные устройства, или схваты, включают в себя приводное устройство, механизм зажима и захватывающие элементы – губки схвата. По виду используемого привода механические схваты подразделяются на электромеханические, пневматические и гидравлические, а по виду движения губок – на схваты с поступательным и поворотным движениями губок, осуществляемыми соответствующими механизмами зажима.

Узкодиапазонные захватные устройства при переналадке обеспечивают возможность закрепления детали за поверхность с размерами, включающими соседние меньшие значения ряда: 1; 4; 12; 32; 63; 100; 125; 160; 200; 250; 320; 400; 500 мм. Эти захваты обычно выполняют на базе клиновых и рычажных механизмов.

Широкодиапазонные захваты обладают возможностью закрепления без переналадки деталей с размерами, включающими соседние меньшие значения указанного выше ряда. Эти захваты выполняют обычно с использованием реечных и зубчатых передаточных механизмов. Они имеют более широкие технологические возможности, чем узкозахватные. Механические захваты используются для загрузки станков деталями типа тел вращения или коробчатой формы.

Широкое применение находят многопозиционные (многоместные) захватные устройства. При наличии на руке робота двух захватов цикл загрузки-разгрузки оборудования сокращается. Во время обработки детали робот захватывает заготовку для обработки и смещается на максимально близкое расстояние к рабочей зоне. После окончания обработки ПР свободным захватным устройством захватывает обработанную деталь и после поворота устанавливает заготовку в приспособление станка. Во время обработки новой заготовки робот укладывает обработанную деталь в тару или на тактовый стол. В результате совмещения вспомогательных переходов с работой станка время загрузки может сократиться в 2 – 3 раза. Современные захватные устройства, помимо захватов для удержания заготовок, имеют захваты для смены инструментальных головок или блоков.

Схваты различаются также формой и материалом губок, что вызвано разнообразием переносимых объектов. В целях использования одних и тех же конструкций схватов для манипулирования с различными по форме и габаритными размерами их губки выполняются отъемными и легкосменными.

В отдельных технологических процессах, например в механообработке, объект, проходя стадии от заготовки до готового изделия, значительно меняет свою форму и габаритные размеры. Для обслуживания таких процессов робот снабжается сменными схватами или сменными губками, причем их смена часто производится автоматически с помощью самого робота.

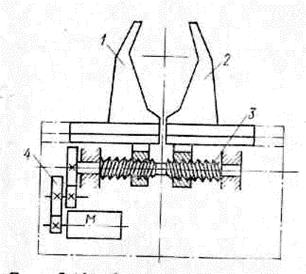

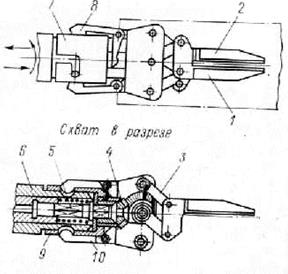

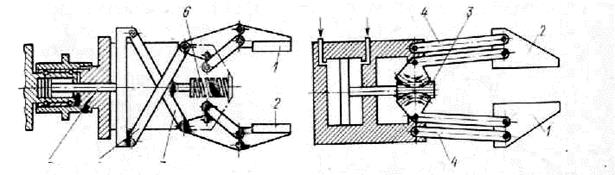

На рис. 2.11 изображен схват с электромеханическим приводом. Плоскопараллельное движение губок схвата 1 и 2 осуществляется с помощью двигателя М,зубчатой передачи 4 и передачи винт-гайка 3. На рис. 2.12 изображен схват, применяемый в отечественных манипуляторах типа МЭМ. Плоскопараллельное движение губок 1 и 2 осуществляется с помощью параллелограммных механизмов 3,которые приводятся в движение от приводного вала 5 с помощью конической передачи 4.

| Рис. 2.11. Схват с электромеханическим приводом механизма | Рис. 2.12. Схват с параллелограммным механизмом |

Промышленные роботы обычно комплектуют набором типовых захватных устройств. Часто при переходе на обработку другой детали меняют не сам захват, а его сменные рабочие элементы (призмы, губки и т. д.).

К захватным устройствам предъявляют следующие требования: надежность захватывания и удержания объекта во время разгона и торможения подвижных элементов ПР, точность базирования заготовки в захвате, недопустимость повреждения или разрушения предмета обработки, прочность при малых габаритных размерах и массе. Особое внимание должно быть обращено на проверку допустимых для данного захватного устройства сил, моментов, нагрузок на места крепления. При частой смене заготовок или при обслуживании одним ПР нескольких станков захватные устройства должны обеспечивать возможность работы с заготовками с размерами, формой и массой в широком диапазоне. В этом случае наиболее приемлемыми являются широкодиапазонные захватные устройства. В некоторых случаях возникает необходимость применения захватных устройств с их автоматической сменой. Требование быстрой смены захватного устройства и его элементов часто является важным, так как восполняет недостаток подвижности самого ПР и позволяет более полно использовать робот в роботизированном процессе.

Расчет механических захватных устройств включает проверку на прочность деталей захвата. Кроме того, необходимо определить силу привода захватного устройства, силу в местах контакта заготовки и губок; проверить отсутствие повреждений поверхности заготовки или детали при захватывании, возможность удержания захватом заготовки (детали) при манипулировании, особенно в моменты резких остановок.

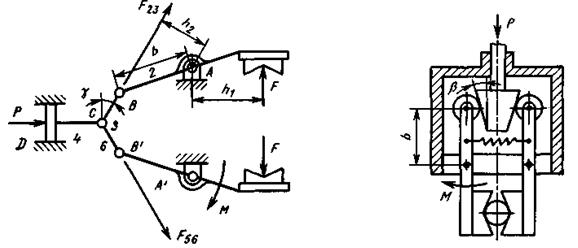

Соотношение между силой Р привода, силами F на губках или моментом М на губках захватного устройства определяют из условий статического равновесия. Так, для захвата с рычажным механизмом, показанным на рис. 2.13, из условия F = 0 в точке С имеем

, откуда

, откуда  .

.

Из условия  относительно точки А следует

относительно точки А следует

,

,

где η – КПД механизма.

При известном моменте М сила привода

,

,

где Mj – момент сил на губке; b – плечо рычага; n – число губок (обычно n=2).

Данный захват обладает эффектом самоблокировки, так как рычаг проходит через «мертвое» центральное положение.

Захватное устройство с клиновым механизмом показано на рис. 2.14.

Для обеспечения легкосъемности (необходимое для сменных схватов) схват может быть связан с последними звеном 6 манипулятора с помощью байонетного замка 7. Соединение фиксируется двумя рычажками 8, проходящими через пазы втулки 9 схвата и входящими своими концами наподобие шпонок в канавки звена 6. Рычажки подпружинены пружинами 10,и, чтобы расфиксировать замок, нужно нажать на их концы, находящиеся по бокам схвата.

| Рис. 2.13. Расчетная схема захватного устройства с рычажным механизмом | Рис. 2. 14. Расчетная схема захватного устройства с клиновым механизмом |

На рис. 2.15 представлен схват, губки 1 и 2 которого через систему рычагов 3 и 4 приводятся в движение с помощью пневмоцилиндра 5, закрепленного на последнем звене манипулятора, и пружины 6.

На рис. 2.16 показан схват с пневмоцилиндром двойного действия. Приводное устройство губок 1 и 2 представляет собой сдвоенную реечную пару 3, связанную с параллелограммными механизмами 4, обеспечивающими плоскопараллельное перемещение губок.

Часто для взятия хрупких предметов применяются губки в виде надувных подушек (рис. 2.17).

|

|

|

| Рис. 2.15. Схват с приводом от пневмоцилиндра одностороннего действия | Рис. 2.16. Схват с приводом от пневмоцилиндра двустороннего действия |

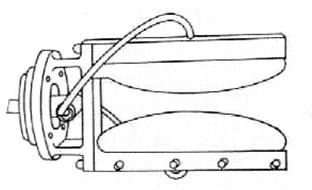

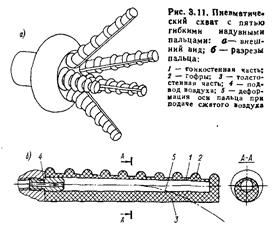

Разновидностью схватов с надувными губками являются схваты с надувными пальцами. На рис. 2.18, а показан внешний вид пятипальцевого схвата, используемого также для взятия хрупких предметов. Пальцы (рис. 2.18, б)выполнены из резины цельными с постепенным переходом тонкостенных частей 1 в гофрированные части 2 и толстостенную часть 3. Воздух подводится через клапан 4. При подаче сжатого воздуха в полость пальца происходит деформация всех его частей. Удлинение тонкостенной части пальца превышает удлинения гофрированной и утолщенной частей. Поэтому происходит деформация пальцев по линии 5,что обеспечивает взятие предмета.

| Рис. 2.17. Схват с надувными подушками | Рис. 2.18. Схват с надувными пальцами |

На рис. 2.19 изображен схват для взятия плоских деталей, выполненный в виде вакуум-присоса. Разрежение между деталью и резиновой прокладкой 1, приклеенной к чашке 2, создается отсосом воздуха через штуцер 4. Для компенсации погрешности позиционирования при опускании манипулятора чашка может перемещаться в вертикальном направлении в корпусе 3. Возврат в исходное положение осуществляется пружиной 5.

Электромагнитные захватные устройства, основной частью которых являются электромагниты, используются в большинстве случаев для манипулирования с ферромагнитными предметами. Эти устройства часто выполняются сменными. Например, таким сменным захватным устройством комплектуются роботы «Сеньор» и АСЕА.

На рис. 2.20 показан электромагнитный схват. Три электромагнита 1 закреплены на крестообразном основании 2,которое крепится к конечному звену 3. В основании видны пазы, используемые для установки электромагнитов на заданный размер детали.

Вакуумные захватные устройства в промышленных роботах представлены главным образом вакуум-присосами, удерживающими предмет за счет разрежения воздуха, создаваемого его отсосом между поверхностью предмета и вакуум-присосом.

Даже самый универсальный схват может брать ограниченное число предметов. Поэтому в технологических процессах совместно с схватами применяются приспособления, которые, будучи присоединены к схвату, расширяют возможности манипулятора. На рис. 2.21 схематически изображены губки схвата 3 и приспособление 2.

На схватах промышленных роботов, если это необходимо по условиям технологического процесса, устанавливаются чувствительные элементы, дающие информацию об объекте и внешней среде, в которой функционирует робот.

На схватах промышленных роботов, если это необходимо по условиям технологического процесса, устанавливаются чувствительные элементы, дающие информацию об объекте и внешней среде, в которой функционирует робот.

Дата добавления: 2022-02-05; просмотров: 970;