Системы программного управления

В настоящее время системы программного управления является наиболее распространенными автоматическими системами. В принципе система программного управления получается из автоматической или следящей системы, если в ней задающее воздействие изменять по заданной программе. Системы программного управления без вложенной системы регулирования применяются для примитивного управления простыми объектами. Развиваются системы программного управления с виртуальной вложенной системой регулирования в виде формирующего (шепинг) фильтра. Формально в такой системе управления не используются физические обратные связи и управление происходит по разомкнутому контуру. Точность и качество управления достигается за счет использования виртуальной модели объекта управления.

Функциональную схему системы программного управления с вложенной системой регулирования можно представить в виде двух составных частей (рис. 4.30):

– программного устройства;

– автоматической (следящей) системы.

|

Рис. 4.30

Программное устройство в большинстве случаев реализуется в цифровой форме. Исполнительная (силовая) часть может управляться программным устройством непосредственно или представлять собой систему автоматического регулирования или следящую систему.

4.10.1. Системы программного управления с заданием программы функциональным блоком. По способу задания программы системы программного управления можно разделить на несколько групп:

– с заданием программы в функции времени;

– с заданием программы в функции положения;

– с заданием программы в функции перемещения;

– с заданием программы в функции перемещения и его производных (скорости, ускорения);

– с комбинированным способом задания программы.

СПУ с заданием программы в функции времени используются для управления технологическими процессами, зависящими от времени (процессы термообработки, гальванопокрытий и т.п.).

СПУ с заданием программы в функции положения называются цикловыми или системами с управлением по упорам. Используются для управления робототехнологическими комплексами, выполняющими цикловые повторяющиеся операции. Программа управления формируется по сигналам датчиков положения с логическим (релейным) выходным сигналом «да–нет». При этом промежуточные значения регулируемых координат не контролируются, а команда управления изменяется только по достижению заданного положения, т.е. по срабатыванию датчиков положения.

СПУ с заданием программы в функции перемещения называются позиционными (ПСПУ). Такие системы используются для управления различными металлообрабатывающими и деревообрабатывающими станками (токарными, сверлильными, координатно–расточными, фрезерными, шлифовальными и др.). В этих системах производится непрерывное измерение регулируемой координаты и сравнение полученного перемещения с программно заданным. С помощью ПСПУ осуществляются установочные и рабочие перемещения инструмента в различных станках. При осуществлении установочных перемещений (по нескольким координатам одновременно) в ПСПУ не накладывается никаких ограничений на траекторию движения, а лишь ставится требование максимального быстродействия. При осуществлении рабочих перемещений (как правило, по одной координате) ставятся жесткие требования не только точной остановки в заданной позиции, но и регулирования скорости движения в широком диапазоне, так как скорость в этом случае является технологическим параметром и определяет качество обработки. Требования постоянства скорости перемещения, высокой точности отработки перемещений, необходимость удерживать объект в заданной позиции, несмотря на влияние внешних возмущений, приводит к необходимости использовать в качестве исполнительной части ПСПУ высокоточных следящих систем.

СПУ, в которых помимо задания величины перемещения, задается и закон изменения скорости движения, называются контурными.

Так в двухкоординатной системе траектория движения объекта (инструмента) на плоскости будет определяться соотношением скоростей движения по координатам х и у. В трехкоординатной – траектория движения определяется соотношением трех скоростей, по координатам х, у и z, а объект будет двигаться по пространственной траектории. Контурные СПУ используется для управления промышленными работами, электроннолучевыми установками изготовления печатных плат, графопостроителями, технологическим оборудованием изготовления сложных изделий, таких как гребные винты, лопасти пропеллеров и др.

Системы программно–логического управления – это системы с комбинированным способом задания программы в функции времени и координат объекта. Примером таких систем являются системы управления пуском и остановом сложных механизмов, когда требуется выполнить определенную последовательность действий с выдержкой времени и контролем параметров объекта или технологических переменных. Причем в зависимости от выполнения логических условий достижения заданных показателей программа может разветвляться.

4.10.2. Системы программного управления с виртуальной динамической моделью объекта управления.Системы программного управления с использованием динамических моделей объекта управления в настоящее время получают все большее распространение. При программном управлении динамическим объектом в программе всегда учитывают ограничения на скорость и ускорение объекта управления. Это позволяет сглаживать переходные характеристики и более плавно управлять. Для большинства объектов таких мер достаточно. Для объектов с более сложным характером движения таких мер может оказаться недостаточно. Примером такого объекта является подъемный кран, подвешенный груз которого обычно даже не контролируется датчиками.

Можно попытаться воспользоваться опытом программирования промышленных роботов методом обучения, и составить программу движения грузовой тележкой крана методом обучения с помощью опытного крановщика. Но промышленный робот повторяет одну и ту же серию движений, в то время как у крана движения похожие, но разные, и для управления тележкой придется писать большое количество программ для разных длин подвеса, величин груза и дистанций перемещений.

Закон управления тележкой должен генерироваться самой программой. Для этого следует использовать модель движения грузовой тележкой с подвешенным грузом. Для этой модели необходимо разработать регулятор, способный быстро управлять тележкой без раскачивания груза. Таким искусным регулятором всегда может быть модальный регулятор. Управление модальным регулятором моделью в пространстве состояний не вызывает проблем, так как регулятору доступны все переменные вектора состояния модели. Поэтому виртуальная модель объекта в пространстве состояний более удобна.

Контур управления моделью состоит из модели в прямой цепи и модального регулятора в цепи обратной связи. Если выходом контура взять сигнал ошибки, то контур управления моделью представляет собой формирующий (шепинг) фильтр для управления объектом. Программное устройство через шепинг фильтр управляет объектом управления по разомкнутому контуру, как это показано на рис. 4.31.

Действительно, контур управления с модальным регулятором обеспечит быстрое и аккуратное управление моделью объекта управления. Объект управления подключается к выходу шепинг фильтра, т.е. параллельно модели объекта. Если модель объекта мало отличается от объекта, то и управление объектом будет таким же быстрым и аккуратным, без раскачивания груза.

Шепинг фильтр в виде контура управления моделью программируется в микроконтроллере вместе с программой перемещения груза. Управление через шепинг фильтр представляет собой высококачественное управление с разомкнутым контуром. На вход объекта управления подается аккуратно сформированный сигнал с учетом динамических свойств объекта и возможности управления им.

Рис. 4.31.

Пример структуры управления с шепинг фильтром изображен на рис. 4.32.

Рис. 4.32.

В нижней части рисунка изображен объект управления, представляющего собой электропривод (голубой) грузовой тележки и подвес (зеленый).

В верхней части рисунка изображен шепинг фильтр в виде контура управления моделью объекта, состоящей из тех же компонентов с той же раскраской, и регулятора (малинового) демпфирования подвеса. Сигнал ошибки контура является выходом шепинг фильтра и подается на управление электроприводом грузовой тележки крана.

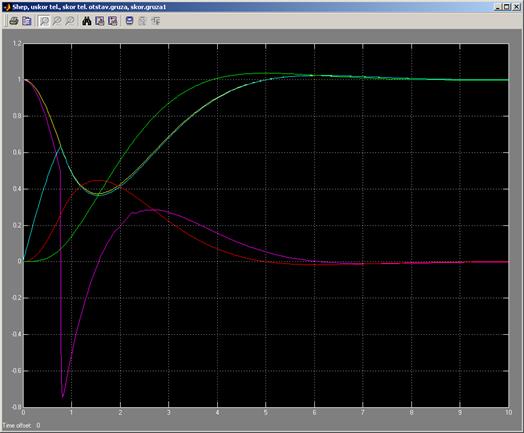

Результаты моделирования системы управления краном с шепинг фильтром для: длины подвеса = 10 М, массы груза в 2 раза превышающего массу тележки, ограничении ускорения = 1 М/С^2 и скачке задания скорости = 1 М/С приведены на рис. 4.33.

Рис.4.33

На рис. 4.33 изображены графики изменения скорости тележки (голубой), скорости груза (зеленый), угола подвеса (красный), ускорения тележки (малиновый). Как видно из рисунка, тележка разгоняется, затем тормозится и снова разгоняется. Груз плавно и быстро разгоняется без раскачивания. Угол отвеса вначале увеличивается, затем плавно возвращается к нулю. Графики соответствуют режиму точной настройки шепинг фильтра на частоту колебаний подвеса. При расстройке шепинг фильтра колебания подвеса гасятся не полностью.

4.10.3. Программное управление с шепинг фильтром в замкнутом контуре регулирования.Рассмотренная система с шепинг фильтром не содержит физической обратной связи и качество ее работы может ухудшиться при воздействии на объект возмущений или при рассогласовании параметров модели и объекта. Для устранения этих недостатков можно ввести физическую обратную связь от датчика объекта.

Трансформируем модель объекта так, чтобы сигнал датчика стал переменной вектора состояния. Наблюдаемая присоединенная каноническая модель как раз подходит для этой цели. Под желаемые требования по быстродействию и качеству переходной характеристики рассчитываем модальный регулятор.

Расчет модального регулятора в данном случае имеет некоторые особенности. Чтобы обеспечить единичную обратную связь от сигнала датчика, масштабирующий множитель полюсов в расчете модального регулятора делаем равным частоте среза модели объекта. Если эта частота не соответствует желаемому быстродействию, изменяем ее дополнительным, пропорциональным регулятором объекта. Выбираем нормированный характеристический полином с желаемой формой переходной характеристики. Вычисляем его корни и масштабируем их частотой среза объекта. Командой acker или place вычисляем строку коэффициентов модального регулятора по матрицам A и B модели объекта и масштабированным корням полинома. Коэффициент по сигналу датчика должен получиться равным единице.

Убираем виртуальную обратную связь по сигналу датчика модели и заменяем ее физическим сигналом от датчика на вход шепинг фильтра. Схема системы управления с шепинг фильтром в замкнутом контуре приведена на рис. 4.34.

Рис. 4.34

Модель объекта в микроконтроллере можно упростить, устранив не используемую для управления переменную сигнала датчика.

Полученный таким образом шепинг фильтр для упрощенной модели представляет собой регулятор в прямой цепи одноконтурной системы управления, реализующий модальное управление объектом. Порядок такого регулятора на единицу меньше порядка модели объекта.

5. ПРОМЫШЛЕННЫЕ СИСТЕМЫ АВТОМАТИЧЕСКОГО

РЕГУЛИРОВАНИЯ

Дата добавления: 2022-02-05; просмотров: 720;