Сверление металла: виды свёрл, станки, ГОСТ и безопасность

Сверление — процесс создания цилиндрических отверстий с использованием сверл, которые совершают вращательное и поступательное движения. Эта операция применяется при сборке деталей, подготовке отверстий под резьбу или обработке материалов.

Виды сверлильных станков

1. Ручные:

- Коловороты, дрели — для отверстий малого диаметра (до 6 мм).

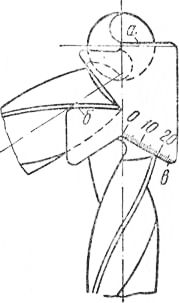

- Сверлильные трещотки — для труднодоступных мест (рис. 2.22).

Рис. 2.22. Сверла: а – спиральные; б – перовые

2. Механические:

- Вертикально-сверлильные — диаметр до 75 мм.

- Радиально-сверлильные — обработка крупногабаритных деталей.

- Специальные — многошпиндельные и агрегатные станки для массового производства.

Типы сверл и их конструкция

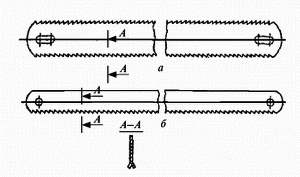

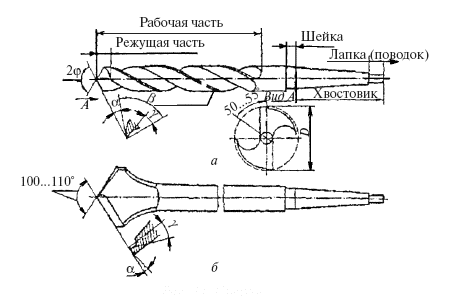

Спиральные сверла (рис. 2.22а):

- Изготавливаются из быстрорежущей стали Р18, Р9 или карбидных сплавов.

- Состоят из хвостовика, рабочей части (режущая и направляющая) и шейки.

- Угол заточки зависит от материала: 116–140° для стали, 90–100° для алюминия.

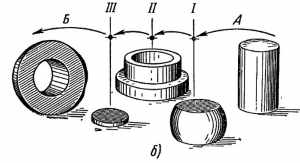

Перовые сверла (рис. 2.22б):

- Используются для отверстий малой точности.

- Недостатки: отсутствие направляющей, изменение диаметра после заточки.

Технология сверления

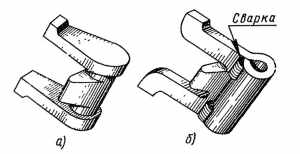

1. Подготовка:

- Разметка отверстий кернером или шаблоном.

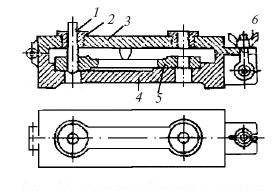

- Фиксация заготовки в тисках или кондукторах (рис. 2.24).

2. Режимы резания:

- Скорость вращения: 20–30 м/мин для стали, 50–100 м/мин для алюминия.

- Подача: 0.1–0.3 мм/об для чистовой обработки.

3. Охлаждение:

- Эмульсии или масла для снижения трения и отвода тепла.

Рис. 2.23. Шаблон для контроля заточки — проверка углов режущих кромок

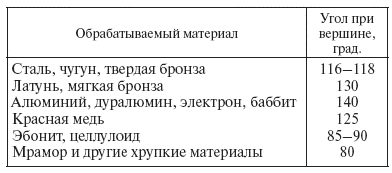

Величина угла наклона винтовой канавки сверла зависит от вида обрабатываемого материала (табл. 2).

Таблица 2 Рекомендуемые углы при вершине сверла

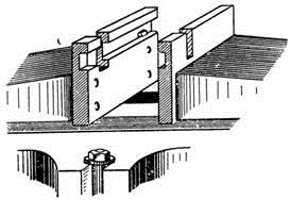

Сверлильные кондукторы. Кондукторы (рис. 2.24) — приспособления для массового сверления без разметки. Состоят из:

- Кондукторной плиты с направляющими втулками.

- Зажимных механизмов для фиксации детали.

Преимущества: повышение точности (±0.05 мм) и скорости обработки.

Рис. 2.24. Кондукторная плита — гарантирует идентичность отверстий в серийных деталях

Рекомендации по безопасности

- Использовать СИЗ: очки, перчатки.

- Проверять крепление сверла и заготовки.

- Избегать перегрева: своевременно охлаждать инструмент.

Итог: Правильный выбор сверла, контроль режимов резания и применение кондукторов снижают брак на 25–30%. Например, использование карбидных сверл для нержавеющей стали увеличивает стойкость инструмента в 3 раза.

Дата добавления: 2025-03-16; просмотров: 389;