Правка и гибка металла: технологии, ГОСТ, развальцовка труб и безопасность

Правка металла — операция восстановления формы искривленных заготовок. Для этого используют молотки (рис. 2.11), плиты, валки, гидравлические прессы и ручные винтовые приспособления. Материалы в виде проволоки, листов или сортового проката (уголки, швеллеры) правят в холодном или горячем состоянии. Для цветных металлов применяют молотки из меди, свинца или резины, чтобы избежать повреждений. Например, листовой алюминий правят деревянными киянками, а стальные прутки — чугунными плитами с последующей калибровкой. Горячая правка используется для крупногабаритных заготовок, таких как рельсы, где нагрев снижает внутренние напряжения.

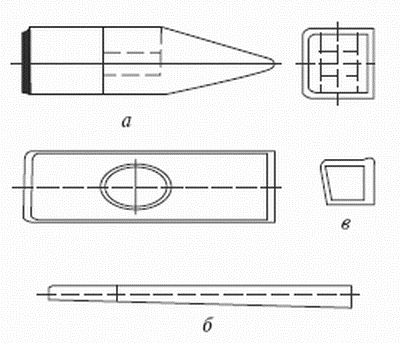

Рис. 2.11. Слесарный молоток :а – металлическая головка; б – рукоятка; в – клин

Молотки бывают с круглым и с квадратным бойком. Слесарные молотки изготовляются из инструментальной углеродистой стали У7 или У8 (табл. 1). Рабочая часть молотков подвергается закалке до твердости HRC 49–56.

Таблица 1 Вес и размеры слесарных молотков

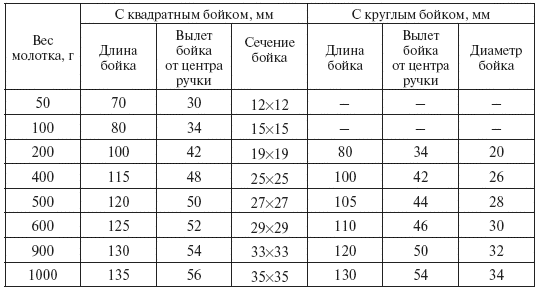

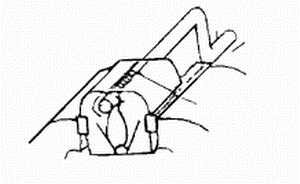

Гибка металла выполняется молотками, щипцами, гибочными штампами или машинами. Тонкие листы и проволоку обрабатывают в тисках или на наковальне, используя шаблоны. Для труб (рис. 2.12) применяют роликовые приспособления или трубогибы. Толстостенные трубы гнут с подогревом и заполнением песком или пружинами для предотвращения деформации. Например, при гибке медных труб диаметром свыше 30 мм используется индукционный нагрев до 500–700°C, что сохраняет пластичность материала. Для серийного производства применяют гибочные прессы с ЧПУ, обеспечивающие точность до ±0.1 мм.

Рис. 2.12. Роликовое приспособление для гибки труб

Развальцовка труб — расширение их торцов для создания герметичных соединений. Используется в котлостроении, выполняется роликовым инструментом или коническими дорнами. Процесс включает три этапа: фиксацию трубы в зажиме, введение дорна и равномерное распределение усилия. Для алюминиевых труб применяют смазку на основе графита, снижающую трение. Контроль качества развальцовки проводят калибромерами, проверяя угол конуса (обычно 45° или 37°).

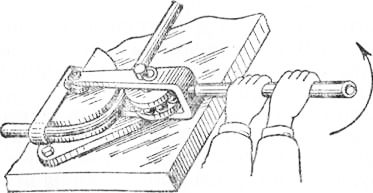

Пружины: виды и производство. Пружины классифицируют по форме:

- Винтовые (цилиндрические, фасонные);

- Плоские;

- Тарельчатые (рис. 2.13).

Рис. 2.13. Пружины: а – плоская; б – винтовая цилиндрическая; в – спиральная; г – тарельчатая; д – гнутая; е – кольцевая

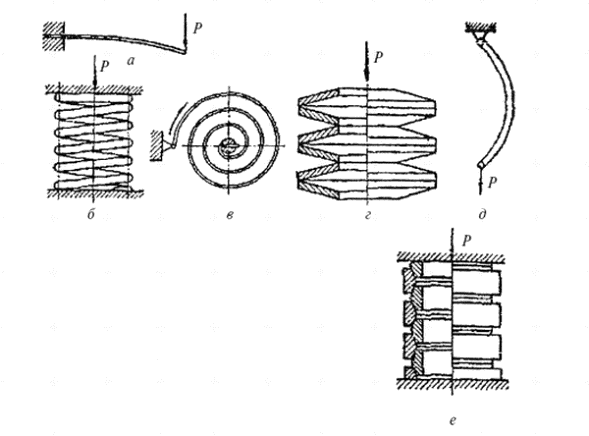

Изготавливаются из пружинной стали (например, 65Г или 60С2ХА) с добавлением хрома, ванадия или кремния. После навивки (рис. 2.14) пружины подвергают термообработке: закалке при 800–850°C и отпуску при 400–500°C для снятия напряжений. Контроль включает проверку твердости (HRC 42–50) и испытание на растяжение-сжатие. Резиновые муфты также выполняют роль амортизаторов, гася колебания в механизмах. Например, в автомобильных подвесках используются конические пружины из стали 55С2, выдерживающие до 500 тыс. циклов нагрузки.

Рис. 2.14. Навивка винтовой пружины в тисках вручную

Техника безопасности

- Проверять состояние инструментов перед работой. Трещины на молотках или износ гибочных штампов недопустимы.

- Фиксировать заготовки на плитах или в тисках с помощью струбцин.

- Использовать рукавицы и застегивать рукава. При гибке толстостенных труб обязательны защитные экраны.

- Избегать перегрузки оборудования. Например, гидравлический пресс не должен превышать 80% номинального усилия.

Соблюдение технологий и норм безопасности обеспечивает точность обработки и снижает риск травм. Использование специализированного оборудования (гибочные прессы, развальцовочные инструменты) повышает эффективность работ. Например, внедрение роботизированных комплексов для гибки снижает брак на 15–20%, а автоматический контроль геометрии пружин лазерными сканерами гарантирует соответствие ГОСТ.

Дата добавления: 2025-03-15; просмотров: 314;