Зенкерование и развертывание

Зенкерование–обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости. Многолезвийный режущим инструментом – зенкером, который имеет более жесткую рабочую часть и число зубьев не менее трех (рисунок 40.7, позиция г).

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой в целях получения высокой точности и низкой шероховатости. Развертки – многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности (рисунок 40.7, позиция д).

Фрезерование

Фрезерование– высокопроизводительный и распространенный метод обработки поверхностей заготовок: многолезвийным режущим инструментом – фрезой.

Главным движением при фрезеровании является вращение фрезы, а вспомогательным — поступательное перемещение заготовки. Движение подачи может быть и вращательное движение заготовки вокруг оси вращающегося стола или барабана (карусельно-фрезерные, и барабанно-фрезерные станки). Каждый режущий зуб при вращении фрезы врезается в заготовку и осуществляет резание только в пределах определенного угла поворота фрезы, а затем вращается в холостую до следующего врезания. Таким образом, особенностью процесса фрезерования является периодичность и прерывистость процесса резания каждым зубом фрезы, при чем процесс врезания зуба сопровождается ударами.

Виды фрез.

По исполнению фрезы делятся на цилиндрические, когда зубья располагаются только на цилиндрической поверхности фрезы и торцевые, у которых режущие зубья располагаются на торцевой и цилиндрической поверхности фрезы.

Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках (рис. 40.10) цилиндрическими фрезами (рис. 40.11, позиция а) и на вертикально-фрезерных станках (рис. 40.9) торцовыми фрезами (рис. 40.12, позиция б).

Рис. 40.9. Станок вертикально-фрезерный.

Рис. 40.10. Станок горизонтально-фрезерный.

Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках (рис. 40.10) торцовыми фрезами (рис. 40.11, позиция б) и торцовыми фрезерными головками, а на вертикально-фрезерных станках(рис. 40.9) – концевыми фрезами (рис. 40.12, позиция б).

Схемы фрезерования

Рис. 40.11. Обработка плоскостей на ГФС: а – горизонтальных; б – вертикальных; в – наклонных; г – нескольких плоскостей одновременно; д – уступов

Рис. 40.12. Обработка плоскостей на ВФС: а – горизонтальных; б – вертикальных; в – наклонных; г – уступов

Рис. 40.13. Фрезерование пазов: а, б – прямоугольных; в – полукруглых; г – типа «ласточкин хвост»; д – Т-образных; е, ж – шпоночных

Рис. 40.14. Фрезерование фасонных поверхностей: а, б – методом копирования цилиндрической и концевой (пальцевой) фрезой соответственно; в – по копиру

Комбинированные поверхности фрезеруют набором фрез (рис. 40.11, позиция г) на горизонтально-фрезерных станках.

Уступы и прямоугольные пазы фрезеруют концевыми и дисковыми фрезами.

Шпоночные пазы фрезеруют концевыми или шпоночными фрезами на вертикально- фрезерных станках.

Фасонные поверхности незамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют фасонными фрезами соответствующего профиля.

Пространственно-сложные поверхности обрабатывают на копировально-фрезерных автоматах (рис. 40.14, позиция в). Обработку производят специальной концевой фрезой. Фрезерование ведут по трем координатам: x, y, z (объемное фрезерование).

Шлифование

Шлифование – процесс обработки заготовок резанием с помощью инструментов (кругов), состоящих из абразивного материала. Абразивные зерна расположены беспорядочно. При вращательном движении в зоне контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек (до 100000000 в минуту). Процесс резания каждым зерном осуществляется мгновенно. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью.

Главным движением при шлифовании является вращение шлифовального круга, а перемещение круга относительно детали является движением подачи.

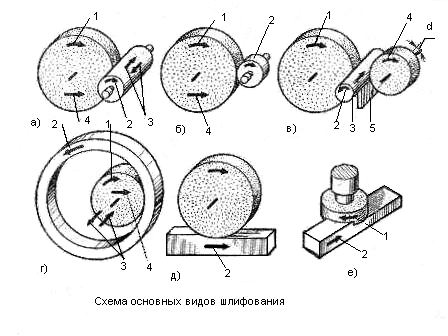

а) Круглое наружное шлифование с продольной подачей

б) Круглое наружное шлифование врезанием

в) Бесцентровое шлифование

г) Круглое внутреннее шлифование

д) Плоское шлифование периферией круга

е) Плоское шлифование торцом круга

1. Направление вращения шлифовального круга

2. Вращение шлифуемой детали

3. Направление прямолинейного возвратно-поступательного движения детали

4. Направление поперечного перемещения шлифовального круга

5. Опорный нож при бесцентровом шлифовании

6. Направление вращения подающего круга

Рис. 40.15. Схемы основных видов шлифования.

Различают следующие основные виды шлифования: плоское, круглое, внутреннее

Плоское шлифование

При плоском шлифовании (рис. 40.15) возвратно-поступательное движение заготовок необходимо для обеспечения продольной подачи Sпр. Для обработки поверхности на всю ширину b заготовка или круг должны иметь поперечную подачу Dsп , которая осуществляется прерывисто при крайних положениях заготовки в конце продольного хода. Периодически осуществляется движение вертикальной подачи Dsb , в крайних положениях заготовки в конце поперечного хода.

Плоское шлифование может осуществляться периферией или торцом шлифовального круга.

Круглое шлифование

При круглом шлифовании (рис. 40.15) движение продольной подачи осуществляется возвратно-поступательным перемещением заготовки. Подача Sпр соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является движением круговой подачи. Подача Sп на глубину резания происходит при крайних положениях заготовки.

Рис. 40.16. Станок круглошлифовальный.

Для выполнения процесса шлифования наружных поверхностей деталей используются кругло-шлифовальные, плоско-шлифовальные и бесцентрово-шлифовальные станки. Для обработки сложных фасонных поверхностей используются специальные лентошлифовальные станки.

В лентошлифовальных станках применяется инструмент в виде бесконечной абразивной ленты. Лента в процессе шлифования поверхности сложной формы (например, лопатки турбин) огибает сложную поверхность и перемещается в осевом и продольном направлениях. Абразивный слой наносят на бумажную или тканевую основу ленты.

Шлифованием обрабатываются только жесткие детали, не формирующиеся в процессе обработки. Данный способ не допускает обработки малых отверстий.

Шлифование обеспечивает получение высокой чистоты обработанной поверхности и высокой точности размеров обрабатываемых деталей. Шлифование выполняется абразивными инструментами. Абразивный инструмент представляет собой твердое тело, состоящее из зерен абразивного (шлифовального) материала, скрепленных между собой связкой. Значительную часть объема абразивного инструмента занимают воздушные поры. Абразивные инструменты в подавляющем большинстве используются в виде шлифовальных кругов разнообразной формы. Кроме того, они могут

Рис. 40.17. Схема резания и расположения абразивных зерен, пор и связки в абразивном инструменте при шлифовании

использоваться в виде брусков, шкурок, паст и порошков.

Процесс резания при шлифовании можно рассматривать как фрезерование многозубой фрезой с высокой скоростью. Каждое единичное абразивное зерно представляет собой режущее лезвие со случайными геометрическими параметрами, которые зависят не только от формы зерна, но и от положения его в абразивном инструменте. На рис.40.17. видно, что наибольший, отрицательный передний угол имеется на зернах со сферической поверхностью.

Каждое единичное зерно срезает стружку очень малого переменного сечения. Обработанная поверхность образуется в результате совокупного действия большого числа абразивных зерен, расположенных на режущей поверхности абразивного инструмента.

Вопросы для самоконтроля.

1. Опишите процесс токарной обработки.

2. Перечислите операции осуществляемые на токарном станке.

3. Какой инструмент применяется для производства работ на токарном станке?

4. Опишите устройство токарного станка.

5. Опишите процесс сверления.

6. Перечислите операции осуществляемые на сверлильном станке.

7. Какой инструмент применяется для производства работ на сверлильном станке станке?

8. Опишите устройство сверлильного станка.

9. Опишите процесс фрезерования.

10. Каким инструментом осуществляется фрезерование в зависимости от обрабатываемой поверхности?

11. Какова цель шлифования?

12. Назовите виды шлифования.

Занятие 41. Сущность сварки: классификация способов, виды сварных соединений и швов.

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Для реализации межатомного взаимодействия атомы следует приблизить на расстояние, равное параметру кристаллической решетки металла соединяемых деталей (этому препятствуют различные неровности, имеющиеся на поверхности деталей, загрязнения окислами и т. д.). Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

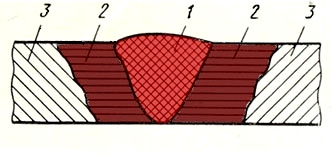

При сварке плавлением под сварным соединением понимают участок, включающий собственно шов - 1, металл зоны термического влияния - 2 и основной металл - 3. Шов является литым сплавом основного и присадочного металлов, а зона термического влияния представляет собой участок основного металла с изменёнными в результате сварки свойствами (Рис. 41. 1).

Рисунок 41. 1. Структура сварного шва

При сварке плавлением металл в зоне сварки доводится до жидкого состояния. Локальное расплавление основного металла осуществляется по кромкам соединяемых элементов.

При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей.

Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам.

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва - двусторонней.

По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические.

Классификация видов сварки металлов по технологическим признакам. По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую.

Дата добавления: 2016-06-05; просмотров: 4146;