Схемы операций точения

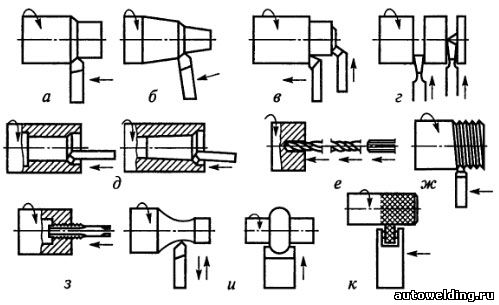

Рисунок 40.1. Схемы операций точения.

Основные виды токарных работ: стрелками показаны направления перемещения инструмента и вращения заготовки (рис. 40.1):

а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание пазов и канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений

Рисунок 40.2. Станок токарно-винторезный.

Режущий инструмент.

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки, фасонный инструмент и др.

Токарные резцы являются наиболее распространенным инструментом и применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т.д. (рис. 40.3).

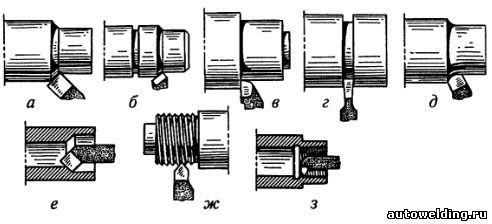

Рис. 40.3. Токарные резцы для различных видов обработки:

а — наружное обтачивание проходным отогнутым резцом; б — наружное обтачивание прямым проходным резцом; в — обтачивание с подрезанием уступа под прямым углом; г — прорезание канавки; д — обтачивание радиусной галтели; е — растачивание отверстия; ж и з — нарезание резьбы наружной и внутренней соответственно

Перемещение режущего инструмента во время токарной обработки и его крепление на токарно-винторезном станке обеспечивают несколько узлов (сборочных единиц). Ниже приведено краткое описание работы некоторых из них.

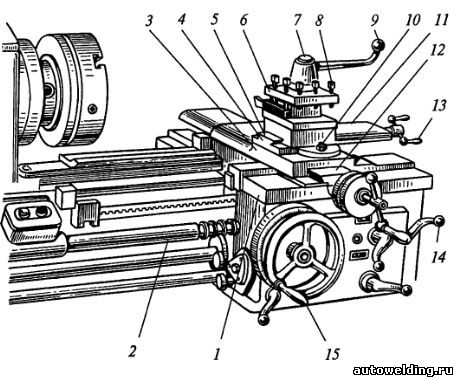

Рис. 40.4. Суппорт:

1 — нижние салазки (продольного суппорта); 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная плита; 5 — направляющие; 6 — резцедержатель; 7 — поворотная головка резцедержателя: 8 — винт для крепления резцов; 9 — рукоятка поворота резцедержателя; 10 — гайка; 11 — верхние салазки (продольного суппорта); 12 — направляющие; 13 и 14 — рукоятки; 15 — рукоятка продольного перемещения суппорта

Суппорт (рис. 40.4) состоит из нижних салазок (продольного суппорта) 7, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно к оси вращения заготовки. По направляющим 5 поворотной плиты перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок 3 и обеспечивать перемещение резца под углом к оси вращения заготовки. Резцедержатель (он же — четырехпозиционная резцовая головка) крепится к верхним салазкам 11 с помощью рукоятки 9 и позволяет вводить резец в работу с минимальной затратой времени.

Виды точения

По технологическим возможностям точение условно подразделяют на:

- черновое точение — удаление дефектных слоев заготовки, разрезка, отрезка и подрезка торцов заготовки. Срезается поверхностная «корка» и основная (»70%) часть припуска на обработку, позволяет получать шероховатость 50…12,5 Ra.

- получистовое точение — снятие 20…25% припуска и позволяет получать шероховатость 6,3…3,2 Ra и точность 10…11-го квалитетов. Заготовка получает форму, близкую к детали.

- чистовое точение — обеспечивает получение шероховатости 3,2…1,6 Ra и точность 7-9-го квалитетов. Деталь получает окончательную форму и размеры.

- тонкое точение — позволяет при срезании очень тонких стружек получать на поверхностях детали шероховатость 0,40..0,20 Ra и точность 5-7-го квалитетов.

Резцы токарные

В качестве режущего инструмента при точении используют резцы. Главным принципом классификации резцов является их технологическое назначение.

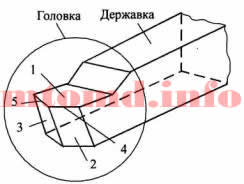

Рис. 40.5. Схема резца

1 – передняя поверхность; 2 – главная задняя поверхность; 3 – вспомогательная задняя поверхность; 4 – главная режущая кромка; 5 – вспомогательная режущая кромка

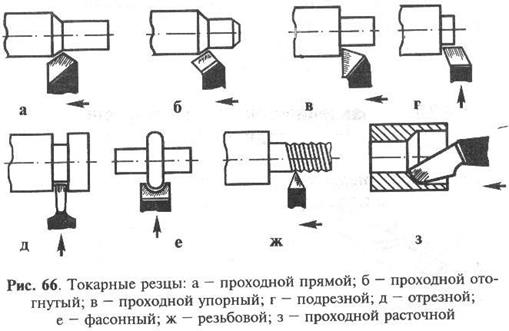

Различают токарные резцы (см. рисунок 66):

-проходные – для обтачивания наружных цилиндрических и конических поверхностей;

-расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

-отрезные – для отрезания заготовок;

-резьбовые – для нарезания наружных и внутренних резьб;

-фасонные – для обработки фасонных поверхностей;

-прорезные – для протачивания кольцевых канавок;

-галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу.

Классификация токарных резцов по характеру обработки:

- черновые;

- получистовые;

- чистовые.

Классификация токарных резцов по направлению движения подачи:

- правые;

- левые.

Классификация токарных резцов по конструкции:

- цельные;

- с приваренной или припаянной пластиной;

- со сменными пластинами.

Установка для закрепления заготовки зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (L/D), точности обработки и других факторов.

Сверление.

Сверление— основной способ получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло, имеющее две главные режущие кромки. Для сверления используются сверлильные и токарные станки.

Рис. 40.6. Вертикально-сверлильный станок 2Н135

На сверлильных станках сверло совершает вращательное (главное движение) и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна (рисунок, позиция а).

При работе на токарных станках (см. рис. 40.7) вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло (рисунок, позиция б).

Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием (рисунок, позиция в).

При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности. Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Рис. 40.7. Схемы сверления, зенкерования и развертывания

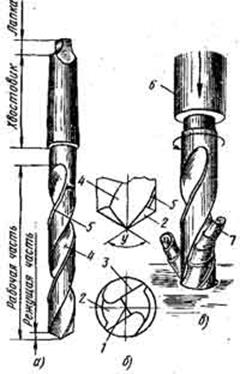

Сверлением называется процесс образования отверстий в сплошном материале режущим инструментом — сверлом. Для сверления применяют спиральные сверла различных диаметров. Спиральное сверл о (рис. 40.8 а) состоит из рабочей части и хвостовика, которым оно закрепляется в шпинделе станка.

Рабочая часть сверла состоит из цилиндрической и режущей. На цилиндрической части расположены две винтовые канавки 4, которые предназначаются для отвода стружки в сторону. По краям канавок находятся ленточки 5. Они служат для уменьшения трения сверла о стенки отверстия в детали.

Рис. 40.8. Спиральное сверло: а — общий вид, б —режущая часть сверла,

в —сверло в процессе сверления; 1 — поперечная кромка, 2 — задняя поверхность, 3 — режущая кромка, 4 — канавка, 5 —ленточка, 6 — переходная конусная втулка, 7 — стружка

Режущая часть сверла (рис. 40.8 б) состоит из конуса, на котором находятся две режущие кромки 3, поперечная кромка 1 и задняя поверхность 2. Угол заточки в зависимости от металла детали может колебаться в пределах 110—150°.

Хвостовики бывают двух типов: конические и цилиндрические. Конический хвостовик удерживает сверло в шпинделе благодаря трению, возникающему между конусом хвостовика и переходной конусной втулкой 6 (рис. 40.8, в). Сверло с цилиндрическим хвостовиком укрепляют в шпинделе станку При помощи кулачкового патрона. Лапка — концевая часть сверла — служит упором при выбивании сверла из гнезда или патрона.

При работе сверло совершает вращательной движение, во время которого срезается стружку металла, и поступательное перемещение, направо ленное вдоль оси вращения, при котором сверло углубляется в обрабатываемую деталь.

Высокая производительность и хорошее качество работы сверл возможны лишь при правильной их заточке, иначе сверло при работе будет смещаться с оси или его режущая часть будет ломаться. Затачивают сверла на заточных стайках или вручную на наждачном круге. Правильность заточки проверяют шаблоном.

Дата добавления: 2016-06-05; просмотров: 11870;