Характеристика основных видов сварки

Дуговая сварка металлическими электродами с покрытием (Рис. 41.2) в настоящее время остается одним из самых распространенных методов, используемых при изготовлении сварных конструкций. Это объясняется простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки. Существенный недостаток ручной дуговой сварки металлическим электродом, так же как и других способов ручной сварки, — малая производительность процесса и зависимость качества сварного шва от практических навыков сварщика. В первые годы применения дуговой сварки использовались металлические электроды с тонким ионизирующим покрытием, повышающим стабильность дуги. Однако свойства металла шва при этом были низкими. Поэтому в настоящее время подобные электроды для сварки практически не применяют.

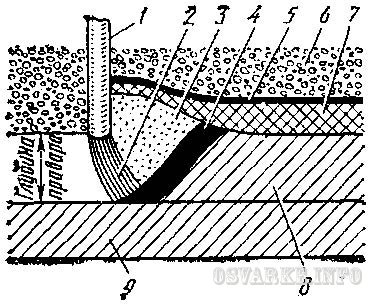

Рисунок 41.2. Схема ручной дуговой сварки

К электроду и свариваемому изделию для образования и поддержания сварочной дуги от источников сварочного тока подводится постоянный или переменный сварочный ток. Сварочная дуга (1, см. рис. 41.2) горит между металлическим стержнем электрода (2) и основным металлом (3) Под действием тепла дуги металл дуги электрода, покрытие электрода и основной металл расплавляется, образуя сварочную ванну (4). Капли жидкого металла (5) с торца расплавленного электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода (6), образуя вокруг дуги газовую защиту (7) и жидкую шлаковую ванну (8). По мере движения дуги, металл сварочной ванны затвердевает, образуется сварочный шов(9) и шлаковую корка(10) на поверхности шва.

Расплавляющееся покрытие электрода образует вокруг дуги и над поверхностью сварочной ванны газовую атмосферу, которая, оттесняя воздух из зоны сварки, препятствует взаимодействиям его с расплавленным металлом. В газовой атмосфере присутствуют также пары основного и электродного металлов и легирующих элементов. Шлак, покрывая капли электродного металла и поверхность расплавленного металла сварочной ванны, способствует предохранению их от контакта с воздухом и участвует в металлургических взаимодействиях с расплавленным металлом.

Автоматическая сварка под флюсом.

Сущность процесса состоит в том, что сварочная дуга 2 горит между электродной проволокой 1 и свариваемым изделием 9 под слоем сыпучего флюса 6 (Рис. 41.2). Теплотой дуги расплавляются основной металл, сварочная проволока и флюс. Проволока в зону горения дуги подается механически, а автомат с помощью электродвигателя движется вдоль свариваемых кромок, такой процесс сварки называется автоматическим; если же механизирована только подача проволоки, то это – механизированная сварка под флюсом. Расплавляясь, флюс образует флюсогазовый пузырь 3 и жидкий шлак 5. Расплавленный металл 4 в процессе охлаждения кристаллизуется с образованием сварного шва 8. Почти одновременно с кристаллизацией расплавленного металла твердеет расплавленный флюс - жидкий шлак, образуя шлаковую корку 7. При этом виде сварки достигается высокая производительность труда и обеспечивается получение равнопрочного шва с основным металлом.

Рис. 41.2. Схема процесса автоматической сварки под флюсом:

1 - электрод, 2 - сварочная дуга, 3 - флюсогазовый пузырь, 4 - расплавленный металл, 5 - жидкий шлак, 6 - флюс, 7 - шлаковая корка, 8 - сварной шов, 9 - свариваемое изделие

Электрошлаковая сварка.

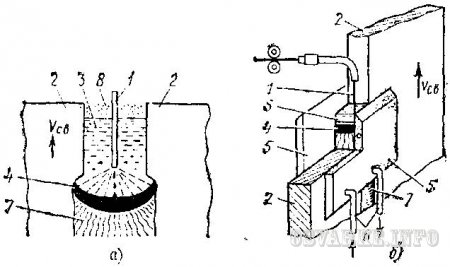

Сущность процесса заключается в следующем. В начальный период под флюсом возникает сварочная дуга, за счет теплоты дуги флюс расплавляется и образуется электропроводный шлак, который должен обладать значительным омическим сопротивлением. Сварочная дуга после расплавления флюса с образованием электропроводного шлака угасает - шунтируется, а ток, проходя по электропроводному расплавленному шлаку, выделяет такое количество теплоты, которое достаточно для плавления последующей порции флюса, основного металла и проволоки. Расплавленный металл сварочной ванны, кристаллизуясь образует сварной шов (рис. 41.3, б).

Рис.41.3. Схема электрошлаковой сварки:

1 - электрод, 2 - свариваемый металл, 3 - расплавленный флюс - электропроводный шлак, 4 - расплавленный металл, 5 - медные ползуны, 6 - подача воды для охлаждения ползунов, 7 - сварной шов, 8 - флюс; Vсв - скорость сварки.

Практически этот процесс (рис. 41. 3, а) происходит между кромками основного металла 2, которые располагаются вертикально с большим зазором. Для формирования шва, т. е. для удержания расплавленного металла сварочной ванны, по обе стороны соединения устанавливаются медные ползуны 5, охлаждаемые водой. В зону сварки подается электродная проволока 1, которая под слоем флюса 8 и возбуждает горение сварочной дуги.

Преимущества этого вида сварки:

- возможность сварки за один проход металла большой толщины;

- не требуется удаление шлака и настройки режима сварки для выполнения последующего прохода, как это делается при других видах сварки;

- возможность выполнения сварки без разделки кромок и исключение разбрызгивания металла;

- возможность использования для сварки практически неограниченного количества электродов (проволок);

- исключение термической обработки сварного шва при сварке сталей, склонных к образованию усадочных трещин;

- высокая производительность и экономия флюса.

Недостатки этого вида сварки:

- возможность сварки металла толщиной не менее 16 мм;

- сварка практически возможна только в вертикальном положении;

- возможно образование неблагоприятных структур за счет термической обработки шва и зоны термического влияния.

Электронно-лучевая сварка.

Этот вид сварки выполняется в камерах с разрежением до 10-4-10-6 мм рт. ст. [133×(10-4-10-6)] Па. Теплота образуется за счет бомбардировки поверхности металла электронами, имеющими большие скорости, анодом является свариваемая деталь, а катодом - вольфрамовая спираль.

Электронно-лучевая сварка может выполняться без колебаний и с колебаниями электронного луча. По направлению колебаний различают электронно-лучевую сварку с продольными, поперечными, вертикальными и сложными колебаниями электронного луча.

Дуговая сварка в защитных газах

Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров.

Сущность способа.

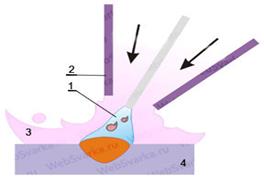

При сварке в зону дуги 1 через сопло 2 непрерывно подается защитный газ 3 (см. рис. 41.4). Теплотой дуги расплавляется основной металл 4 и, если сварку выполняют плавящимся электродом, расплавляется и электродная проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. При сварке неплавящимся электродом электрод не расплавляется, а его расход вызван испарением металла или частичным оплавлением при повышенном допустимом сварочном токе.

Образование шва происходит за счет расплавления кромок основного металла или дополнительно вводимого присадочного металла. В качестве защитных газов применяют инертные (аргон и гелий) и активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аг + Не, Аг + СО2, Аг + О2, СО2 + О2 и др.).

Рисунок 41.4. Дуговая сварка в защитных газах

Широкий диапазон используемых защитных газов, обладающих значительно различающимися теплофизическими свойствами, обусловливает большие технологические возможности этого способа как в отношении свариваемых металлов (практически всех), так и их толщин (от 0,1 мм до десятков миллиметров). Сварку можно выполнять, используя также неплавящийся (угольный, вольфрамовый) или плавящийся электрод.

По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов.

К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги.

Газовая сварка основана на плавлении свариваемого и присадочного металлов высокотемпературным газокислородным пламенем. В качестве горючего для сгорания в кислороде применяют ацетилен, водород, пропан-бутановую смесь, пары керосина, бензина, городской, природный,

светильный, нефтяной, коксовый и другие газы.

Световая сварка по виду источника света подразделяется на солнечную, лазерную и искусственными источниками света. В практике пока в основном находит применение только лазерная сварка. Этот вид сварки основан на применении специального светового луча, который плавит металл. Для получения сильного светового луча используют лазерные установки.

Термитная сварка состоит в том, что свариваемые детали помещают в огнеупорную форму, а в установленный сверху тигель засыпают термит - порошкообразную смесь алюминия с железной окалиной. При горении термита развивается высокая температура (более 2000ºС), образуется жидкий металл, который при заполнении формы оплавляет кромки свариваемых изделий и заполняет зазор, образуя сварной шов.

Контактная сварка.

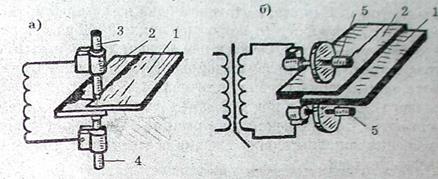

Сварка давлением – процесс соединения деталей нагревом их в месте контакта до пластического или жидкого состояния с применением одновременного или последующего сильного сжатия, обеспечивающего взаимодействие атомов металла. Контактная сварка является одним из высокопроизводительных способов сварки; она легко поддается механизации и автоматизации, вследствие чего ее широко применяют в машиностроении и строительстве. Контактную сварку по форме свариваемого соединения, определяющего тип сварочной машины, разделяют на точечную, роликовую и стыковую. Нагрев металла при всех видах контактной сварки происходит за счет выделения тепла при прохождении электрического тока по свариваемым деталям. Для получения сварной точки (рис. 21) детали 1 и 2 помещают между сжимающимися электродами 3 и 4 или роликами 5. Сварочный ток доводит металл между электродами до плавления, а прилегающую к ядру зону — до пластического состояния. После кристаллизации расплавленного ядра давление снимается.

Рис. 41.5. Контактная сварка (а - точечная; б – роликовая).

Стыковая сварка по характеру протекания процесса делится на сварку с прерывистым и непрерывным оплавлением и сварку сопротивлением. Контактная сварка может выполняться постоянным, переменным и пульсирующим током. По виду источника энергии контактная сварка подразделяется на конденсаторную, аккумуляторную, энергией, накопленной в магнитном поле и в мотор-генераторной системе.

Диффузионная сварка осуществляется за счет взаимной диффузии атомов контактирующих частей при относительно длительном воздействии повышенной температуры и незначительной пластической деформации.

Газопрессовая сварка основана на нагревании концов стержней или труб по всей длине окружности многопламенными горелками до пластического состояния или плавления и последующего сдавливания стержней внешним усилием.

Ультразвуковая сварка основана на совместном воздействии на свариваемые детали механических колебаний ультразвуковой частоты и небольших сжимающих усилий.

Сварка трением. При вращении одного из стержней и соприкосновении его торца с торцом закрепленного стержня концы стержней разогреваются и с приложением осевого усилия свариваются.

Холодная сварка основана на способности срастания кристаллов металла при значительном давлении.

Индукционно-прессовая сварка. Этот вид сварки основан на разогреве токами высокой частоты концов стыкуемых стержней или труб до пластического состояния с последующим приложением осевых усилий для получения неразъемного соединения.

Дата добавления: 2016-06-05; просмотров: 4192;