Обработка пластмасс резанием.

В единичном и мелкосерийном производстве экономически нецелесообразно применять метод прессования, литья и другие ввиду высокой стоимости и сложности изготовления пресс-форм. В этом случае заготовкой является листовой или прутковый материал. Однако в тех случаях, когда это возможно, следует избегать иди уменьшать механическую обработку, т.к. нарушается поверхностная смоляная пленка. Это приводит к уменьшению предела прочности, увеличению способности водо- и маслопоглощения.

При резании пластмасс вследствие выделяющего тепла происходит интенсивный нагрев инструмента, размягчение иоплавление деталей из термопластов, обугливание и прожоги реактопластов, т.к. упластмасс низкая теплопроводность.

Смолы, входящие в состав пластмасс, при нагреве размягчаются и обволакивают рабочую поверхность инструмента, что затрудняет отвод стружки и ухудшает качество получаемой поверхности.

При обработке пластмасс, имеющих в составе наполнителя кварцевый порошок и стекловолокно, в стружке образуется высоко-абразивные частицы, что приводит к быстрому износу режущего инструмента; при обработке стеклопластиков образуется тонкая пыль, загрязняющая и изнашивающая станки, а также загрязняющая атмосферу цеха.

Пластмассы при обработке с малыми скоростями и большими глубинами резания ведут себя как хрупкое тело: появляются трещины, сколы. Большое разнообразие полимерных материалов обусловливает значительное колебание оптимальных режимов резания и геометрии инструмента.

Наибольшую производительность и наибольшую стойкость обеспечивает инструмент из твердых сплавов, несколько меньшую - инструмент из углеродистых инструментальных сталей.

Задний угол (α) режущей части инструмента, выбирают равным 12…20° , т.е. несколько больший, чем при обработке металлов. Это улучшает условия резания и повышает стойкость инструмента.

Вследствие низкого сопротивления срезу передний угол (γ) режущей части инструмента выбирают значительно большим (15…20°), чем при резании металлов.

Канавки для отвода стружки делают более емкими и полируют во избежание прилипания стружки.

При обработке отверстий и получении резьб следует применять инструмент несколько большего диаметра (на 0,04…0,1 мм) для компенсации усадки.

Обработку пластмасс можно проводить на обычном металлорежущем и деревообрабатывающем оборудовании.

Точение. Точением хорошо обрабатывают винипласт, органичное стекло, полиэтилен, фторопласты, слоистые пластики. Для точения используют универсальные быстроходные металлорежущие, токарные и револьверные станки. Режущий инструмент изготовляют из твердых сплавов (ВК6, ВК8), быстрорежущих сталей (Р9, P18) и реже из углеродистых (У10А, У12А).

Глубину резания и подачу выбирают в зависимости от припусков на обработку и требуемой чистоты поверхности. Точение проводят на больших скоростях, но с небольшой подачей. Припуск снимаютза один-два прохода. На второй проход рекомендуется припуск не более 0,5…1,0 мм.

Твердосплавной инструмент допускает скорости резания в 2…3 раза выше, чем инструмент из быстрорежущей стали.

Возможное образование сколов предупреждается фаской со стороны входа инструмента или обработкой деталей, собранных в пакет.

При обработке термопластов охлаждение проводят эмульсией и водой, а при обработке термореактивных пластмасс — сжатым воздухом.

Фрезерование. Фрезерование применяют для изготовления деталей из блочных термопластов и слоистых пластмасс, удаления литников, получения сложных контуров детали после прессования или литья, получения пазов различной конфигурации, зубонарезания и т.д.

При фрезеровании на обрабатываемой поверхности могут появиться задиры, трещины и прижоги, возможно отслаивание материла, скалывание кромок и обламывание краев листа. Учитывая это, во избежание появления брака необходимо соблюдать ряд правил: для предотвращения выкрашивания и обламывания толщина кромки изделия должна быть не менее 0,1 мм; при фрезеровании слоистых пластмасс следует применять попутное фрезерование. Фрезеруемую деталь необходимо плотно прижимать к опорной базе и жестко закреплять на станке и в приспособлении; обрабатываемый участок должен иметь плотный контакт по всей поверхности с опорной поверхностью приспособления, фрезерование пластмасс лучше всего проводить фрезами со спиральным зубом. Угол наклона зуба 20…55° к оси фрезы.

Конструкцию фрезы и геометрию заточки режущих лезвий выбирают в зависимости от обрабатываемого материала, конструкции детали и режима резания. Для фрезерования термопластов фрезы изготавливают из углеродистой стали, а для термореактивных пластмасс – из быстрорежущей стали или спластинками твердого сплава. Углы заточки γ = 10…25°, α = 15…30°. При фрезеровании пазов необходимо затачивать режущее лезвие и торец инструмента для предотвращения подгорания или сплавления обрабатываемых слоев материала детали.

Фрезерование проводят в два прохода с глубиной резания менее 3 мм, оставляя на чистовой проход 0,5 мм.

При фрезеровании для охлаждения инструмента применяют сжатый воздух, а для некоторых видов термопластов допускается применение эмульсин.

Сверление. При сверлении отверстий в пластмассовых деталях большое значение имеет правильный выбор конструкции и геометрии сверл, режимов резания, способов охлаждения инструмента и зоны обработки.

Для сверления пластмасс применяют спиральные специальные и перовые сверла.

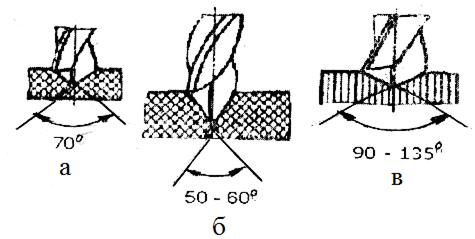

При получении отверстий в термопластах стандартными сверлами (рис. 1, а) возможно их заедание.

Во избежание этого необходимо применять следующую геометрию сверл: угол при вершине 2φ около 70°, задний угол α = 4…8°, угол наклона канавки ω = 15…17°, что снижает нагрев детали и обеспечивает хороший отвод стружки.

При получении отверстий в термореактивных пластмассах и листовых слоистых пластиках желательно применять сверла из быстрорежущей стали (рис. 1, б). Геометрия сверл в этом случае должна быть 2φ = 50…60° , α = 14…16° , ω = 10°. Стружечная канавка должна быть широкой и глубокой.

Наилучшее качество обработки получается при применении перовых сверл, а также спиральных сверл с широкой, хорошо полированной канавкой.

При сверлении глубоких отверстий (рис 1, в) во избежание прожога следует периодически вынимать инструмент, охлаждать его и очищать от стружки. Охлаждение проводят сжатым воздухом, а для стеклотекстолитов и фенопластов возможно применение 5 %-ного раствора эмульсора в воде.

Рис. 1. Конструкции сверл для обработки пластмасс

Отверстия с диаметром больше 6…9 мм получают за два прохода: предварительное сверление проводят на диаметр не менее 0,5 от окончательного размера.

Нарезание резьбы.Наружные и внутренние резьбы нарезают в пластмассовых заготовках (стержневых, листовых, блочных) и в годных деталях, полученных формованием. Наружные резьбы нарезаютрезцами, плашками, фрезами, внутренние - азотированными или хромированными метчиками.

Резьбы большого и среднего диаметра нарезают на токарно-винторезных станках со смазывающе-охлаждающей жидкостью из смеси парафинового масла (60 %) и керосина (40 %). Режимы резания аналогичны режимам для латуни и стали, но глубина резания должна быть меньше (0,1…0,2 мм). С увеличением глубины резания возможно выкрашивание или появление трещин на деталях малой толщины.

Для нарезания внутренней резьбы применяют стандартные метчики из быстрорежущей стали с отрицательным передним углом (γ) режущей части инструмента (5…10°). Такой угол уменьшает заедание метчика при вывертывании. Рекомендуется применять комплект из 2-3 метчиков и метчики с резьбой через шаг. Чтобы получить чистую и гладкую поверхность следует чаще очищать метчик от стружки и смазывать маслом или пчелиным воском.

При нарезании резьбы в деталях из наполненных термопластов и слоистых пластмасс наблюдается усадка на 0,05…0,15 мм. В соответствии с этим диаметр метчика должен быть больше номинального диаметра резьбы на величину усадки.

В слоистых пластиках резьбу следует нарезать перпендикулярнослоям, иначе возможно расслаивание.

Шлифование. Шлифование изделий из термореактивных пластмасс осуществляют абразивными кругами с мягкой связкой зернистостью 30 - 40. Для удаления грата и заусенцев, для получения более чистой поверхности после шлифования абразивными кругами применяют обработку наждачными полотнами или наждачной бумагой.

Шлифование изделий из термопластичных пластмасс проводят фланелевыми или суконными кругами с пастой из отмученной пемзы с водой. Органическое стекло шлифуют специальными пастами или наждачной бумагой с зернистостью абразива 150 – 250.

Чистота обработанной поверхности зависит от толщины снимаемой стружки, материала инструмента, режима обработки и т.д. Глубину резания (поперечную подачу) выбирают для чернового шлифования в пределах t = 0,07…0,2 мм, а для чистового шлифованияt = 0,01…0,05 мм. Зернистость абразива для черновой и чистовой обработки должна составлять соответственно 16 – 40 и 80 – 140. Шлифование проводят с высокими скоростями, равными 20…40 м/с, так как при меньших скоростях шкурки быстро замасливаются. Во избежание прижогов материала продолжительность контакта детали с кругом должна быть минимальной (не более 1,0…1,5 с).

Полирование. Пластмассовые детали подвергают полированию для удаления следов зачистки или механической обработки (рисок, царапин), выведения матовых пятен, придания поверхностям гладкого блестящего вида. При полировании снимают очень тонкий слой пластмассы. В промышленности наибольшее распространение получило полирование в галтовочных барабанах и на полировальных станках специальными кругами.

Для мелких деталей применяют полирование в галтовочных барабанах. В галтовочный барабан загружают хорошо очищенные от загрязнений пластмассовые детали и полировальный состав. При сухом способе полировальным составом является пемза тонкого помола или опилки с мелом, пропитанные машинным и вазелиновыми маслами. Процесс полирования продолжается 2…3 ч при скорости вращения барабана 20…80 об/мин. Детали отделяют от полировального состава на ситах, промывают и сушат. При мокром способе полировальный состав состоит из пемзы тонкого помола с водой (100 г пемзы на 10 л воды). Процесс протекает интенсивно, продолжается 1…2 ч, при этом снимается больший припуск.

Полирование проводят на полировальных станках хлопчатобумажными, байковыми и суконными кругами, а окончательное полирование – кругами из бязи, байки или муслина. На предварительных операциях применяют пасту ГОИдля термореактивных пластмасс и ВИАМ – 2 для термопластичных. При полировании реактопластов скорость вращения полировального круга составляет 1500…2000 об/мин, а для термопластов 1000…1500 об/мин (для предупреждения сильного нагрева деталей).

При полировании на станках во избежание перегрева, прижога и изменения цвета поверхности детали нельзя допускать сильного прижима детали к кругу.

ЛЕКЦИЯ 8

Дата добавления: 2017-11-21; просмотров: 3635;