Экструзия или непрерывное выдавливание.

Непрерывное выдавливание применяется для получения труб, лент, различных профилей из термопластичных пластмасс, для нанесения защитных оболочек на провода и т.д.

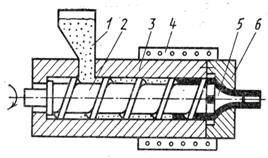

Экструзионное формование проводят на специальных машинах -экструдерах (червячных прессах) (рис. 5).

Рис. 5. Схема экструдера

Перерабатываемый термопластичный материал в виде порошка или гранул из бункера 1 попадает в рабочий цилиндр 3, где захватывается вращающимся червяком 2. Червяк, имеющий нарезку с изменяющимся шагом и глубиной гребешков, продвигает материал, перемешивает и уплотняет его. За счет передачи теплоты от нагревательного элемента 4 и выделения теплоты при трении частиц материала друг о друга и о стенки цилиндра перерабатываемый материал переходит в вязкотекучее состояние и непрерывно выдавливается через калибровочное отверстие головки 6. Расплавленный материал проходит через радиальные канавки оправки 5.

Основными характеристиками, определяющими процесс выдавливания, является диаметр червяка, отношение его длины к диаметру, скорость вращения и профиль нарезки. Современные машины имеют червяки с отношением длины к диаметру 20…30 при диаметре 20…300 мм. Частота вращения червяка до 1000 об/мин.

Машины могут быть с одним или двумя червяками. Червяки могут быть однозаходные или многозаходные, с постоянным или переменным шагом, с постоянной или переменной глубиной нарезки.

Размеры и профиль выдавливаемых заготовок определяется конструкцией головки и оправки.

Для нанесения защитных покрытий из полимерных материалов через оправку пропускают соответственно проволоку или кабель.

Процесс выдавливания применяют также для получения полых изделий (бутылок, флаконов и т.д.)

При изготовлении полых изделий выходящая из головки горячая труба зажимается в разъемной пресс-форме. Через оправку в трубу подается сжатый воздух, который и раздувает зажатый отрезок трубы в пресс-форме до требуемой конфигурации. Охлаждение происходит при полном контакте пластмассовой детали с внутренними стенками пресс-формы.

При получении пленок из термопластов (полиэтилена, полипропилена и др.) используют метод раздува. Расплавленный материал продавливают через кольцевую щель насадной головки и получают заготовку в виде труб, которую сжатым воздухом раздувают до требуемого диаметра. После охлаждения пленку подают на намоточные приемники и сматывают в рулон. Способ раздува позволяет получать пленку толщиной до 40 мкм. Для получения листового материала используют щелевые головки шириной до 1600 мм. Полотно, выходящее из щелевого отверстия, проходит через валки гладильного и тянущего устройств. Здесь же происходит предварительное охлаждение листа, а на роликовых конвейерах – окончательное охлаждение. Готовую продукцию сматывают в рулон или разрезают на листы определенных размеров с помощью специальных ножниц.

Выдавливание является высокопроизводительным автоматизированным и прогрессивным технологическим процессом. Методом выдавливания перерабатывают до 65 % термопластичных материалов.

Пленки можно получать методом каландрования. Размягченный материал пропускают между валками, в результате чего образуется бесконечная лента. Для получения тонких пленок с точными размерами по толщине применяют многовалковые каландры. Каландрованием изготавливают пленки толщиной 0,05…1,0 мм со скоростью до 180 м/мин.

Целлулоидную кино- и фотопленку, целлофан, полиамидные пленки и др. изготавливают методом полива. На движущуюся ленту конвейера через щелевидную фильеру подают полимер, растворенный в органическом растворителе. В специальной камере растворитель испаряется, а оставшаяся пленка сматывается в рулон.

Дата добавления: 2017-11-21; просмотров: 1512;