Прямое (компрессионное) горячее прессование.

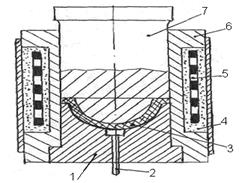

Такое прессование заключается в непосредственном приложении внешнего давления к прессматериалу, находящемуся в нагретой замкнутой пресс-форме (рис. 1).

Прессматериал под влиянием температуры и давления переходит в вязкотекучее состояние и заполняет полость пресс-формы. После отверждения и снятия давления готовые изделия извлекают из пресс-формы. Для получения деталей из термореактивных пластмасс необходимо определенное давление при одновременном нагреве прессматериала до вязкотекучего состояния. Отверждение является результатом реакции полимеризации. Для изготовления деталей из термопластов требуется не только давление и предварительный нагрев, но и последующее охлаждение в пресс-форме до отверждения.

Рис. 1. Схема прямого компрессионного горячего прессования

Обычное прямое прессование применяют для изготовления деталей простой конфигурации из термореактивных пластмасс.

Прессматериал применяют в виде порошка, гранул или таблеток. Дозировку производят по массе, объему или поштучно. Применение предварительно отформованных холодным прессованием таблеток упрощает и ускоряет дозировку, позволяет проводить предварительный подогрев, ускоряет удаление летучих веществ. Предварительный подогрев осуществляют токами высокой частоты. При этом за счет уменьшения времени окончательного нагрева в пресс-форме съем деталей с каждого пресса увеличивается на 20…90 %.

Инструментом при компрессионном прессовании (рис. 1) является пресс-форма, состоящая из матрицы 1, заключенной в обойму 6, пуансона 7, нагревательного элемента 5 с изоляцией 4. Пресс-формы могут быть одногнездовыми (для изготовления одной детали) или многогнездовыми, если позволяют усилия пресса и размеры деталей. Перед загрузкой прессматериала пресс-формы тщательно очищают, смазывают и устанавливают на пресс, постепенно доводя до требуемой величины усилие прессования в зависимости от марки прессматериала. В процессе формования необходимо поддерживать максимальную равномерную температуру. Прессматериал из вязкотекучего состояния, удобного для прессования, постепенно переходит в твердое.

Для прохождения полимеризации, предупреждения появления рыхлостей и придания необходимых физико-механических свойств прессматериал выдерживают определенное время под давлением в пресс-форме. Выдержка является наиболее продолжительной операцией во всем технологическом цикле. После выдержки давление снимают и готовую деталь 3 с помощью выталкивателя 2 извлекают из пресс-формы. При необходимости проводят отделочные операции: зачистку, снятие местных заусенцев и т.п.

Прямое прессование применяется и для некоторых термопластичных полимеров. В этом случае в качестве теплоносителя применяют пар, а в момент охлаждения по трубам направляется вода.

Технологические параметры прессования (давление, температура нагрева материала, продолжительность выдержки) зависят от марки перерабатываемого материала. Для прямого прессования применяют специализированные гидравлические прессы.

Дата добавления: 2017-11-21; просмотров: 1947;