Обработка древесины

1. Древесина – как строительный материал

Древесина как материал применяется во всех отраслях народного хозяйства, причем в строительстве она является одним из основных материалов. Благодаря своим качествам – сравнительно высокой механической прочности, малой теплопроводности, небольшой плотности, легкости обработки, стойкости к воздействию кислот, солей, масел – древесину широко используют для изготовления несущих и ограждающих конструкций в зданиях и сооружениях.

Широкое развитие получают деревянные клееные конструкции, применение которых позволяют использовать маломерные отходы древесины путем их склеивания в элементы строительных конструкций.

Из древесины изготавливают несущие элементы – фермы, арки, балки, прогоны, стропила, элементы перекрытий, каркасы и другие, а также ограждающие конструкции – панели, перегородки, оконные и дверные блоки. Помимо этого из древесины делают доски для покрытия полов, плинтусы, наличники, встроенную мебель, леса, подмости, опалубку и др.

Элементы строительных конструкций поступают на стройки с предприятий строительной индустрии в большинстве своем в полной заводской готовности либо элементов полуферм, балок, стропил, щитов перекрытий и т.п., и на стройках до монтажа их приходится собирать в укрупненные элементы на бойках.

2. Резание древесины

Обработка древесины

Обработка древесины производится двумя способами: с нарушением волокон – пиление, строгание, фрезерование, долбление, сверление; без нарушения волокон – гнутье, прессование. Наиболее распространенным методом обработки является резание.

Резание различают:

со стружкообразованием – пиление, строгание, фрезерование, долбление, сверление;

без отделения стружки – изготовление шпона на лущильных станках, раскрой шпона, раскалывание древесины.

Обработка древесины резанием производится режущим инструментом, имеющим разное количество резцов. Один резец – это нож, несколько резцов – фреза и много резцов – пила.

Процесс резания состоит в том, что под воздействием внешней силы металлический резец, внедряясь в древесину, перерезает волокна и отделяет их в виде опилок или стружки.

В процессе резания образуется длинная стружка, при получении которой на поверхности древесины создаются вырывы. Чтобы этого избежать, стружку необходимо надломить, для чего в рубанке устанавливают стружколом (горбатик).

Резец имеет форму клина и состоит из режущей кромки (лезвия), передней, задней и боковых поверхностей. Плоскость, вдоль которой прямолинейно продвигается режущая кромка резца, называется плоскостью резания. Угол, образуемый передней и задней поверхностями резца, называется углом заострения или углом заточки. Угол, образуемый передней поверхностью резца и плоскостью резания, называется углом резания. Задний угол образуется между задней поверхностью резца и плоскостью резания. Передний угол образуется между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания.

Качество обработки древесины зависит от правильного выбора углов заострения: при большом угле заострения на резание затрачивается больше усилий, а при малом угле заточки лезвие быстро тупится, мнется и ломается. Для ножей рубанков наиболее оптимальным является угол 25,5°, а передний угол в зависимости от вида инструмента, материала и вида обработки находится в пределах 43–50°.

По отношению к направлению волокон различают три вида резания: в торец, вдоль и поперек волокон.

При резании в торец плоскость резания и направление резания перпендикулярны волокнам древесины, при этом стружка скалывается по слоям, а поверхность получается шероховатой.

При резании вдоль волокон плоскость резания и направление резания параллельны волокнам древесины, слои волокон легко разделяются, поверхность получается гладкой, форма стружки зависит от толщины снимаемого слоя. Толстая стружка надламывается по длине, а более тонкая получается в виде непрерывной ленты.

При резании поперек волокон плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно им. Стружка получается непрочной, а поверхность шероховатой. Лишь при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества.

Кроме основных имеются промежуточные виды резания: поперечно-торцевое, продольно-торцевое, продольно-поперечное.

|

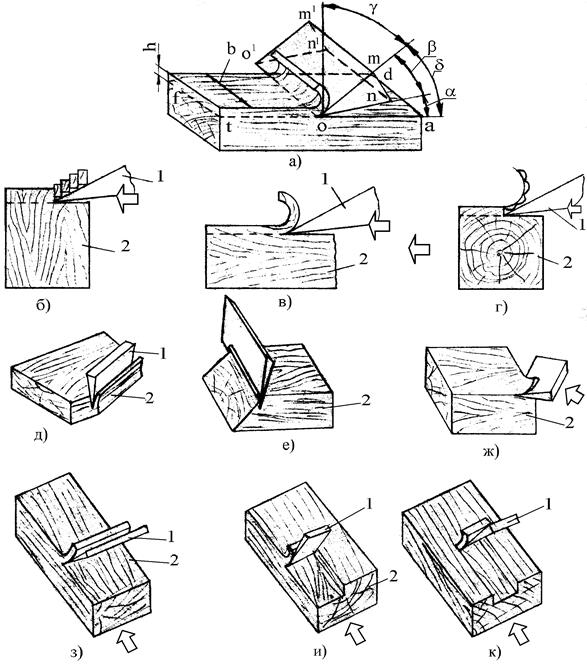

Рис. 20.1. Резание древесины резцом

а) ОО1 - режущая кромка - лезвие резца; ОО1m1m - передняя поверхность резца; ОО1n1n - задняя поверхность резца; Оmn, О1m1n1 - боковые кромки; tfda - плоскость резания; d - угол резания; b - угол заострения; a - задний угол; g - передний угол.

б) в торец; в) вдоль волокон; г) поперек волокон; д) поперечно-торцовое; е) продольно-торцовое; ж) продольно-поперечное; з) открытое; и) полузакрытое; к) закрытое.

1 - резец, 2 - древесина.

При резании происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием стружки. Расчленим процесс резания на элементы. Если в процессе обработки древесины резцом образуется одна поверхность резания и стружка срезается со всей обрабатываемой поверхности, такое резание называется открытым. В том случае, когда при обработке образуется две поверхности резания, резание называется полузакрытым (образование четверти в брусках дверных коробок и др.). Когда при обработке древесины получаются три поверхности, резание называется закрытым (выборка паза и др.).

Свойства древесины разных пород неодинаковы, поэтому приходится затрачивать различные усилия при обработке разных пород. Обрабатывать древесину сосны легче, чем древесину березы, а древесину березы – легче, чем древесину дуба, отсюда следует: чем больше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление ниже, чем сухой.

Большую роль играет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна и поверхность получается чистой.

Шероховатость поверхности древесины характеризуется размерными показателями неровностей (риски, ворсистость, мшистость). При обработке шероховатость поверхности древесины зависит от направления волокон к обрабатываемой поверхности, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др.

Качественная поверхность получается при резании вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанках волокна со стороны подошвы подпирает леток, а надламывается стружка стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы). На шероховатость поверхности древесины оказывает влияние скорость резания. Под скоростью резания понимают скорость движения лезвия по траектории резания, а под скоростью подачи – скорость, с которой механизм подачи подает деталь к режущему инструменту.

Резание древесины может производиться и при движении древесины относительно резца.

3. Деревообрабатывающие станки

Деревообрабатывающее электрифицированное оборудование разделяют на станки общего назначения, станки для специальных производств и универсальные. К станкам общего назначения относят станки для раскроя досок, брусков, щитов, плит; фрезерования по плоскости и профилю; образования шипов и проушин; сверления отверстий; образования пазов и гнезд; окончательной механической обработки и др. К станкам для специальных производств относится оборудование, предназначенное для изготовления оконных и дверных блоков, клееных конструкций и др. На универсальных станках выполняют различные работы: раскрой пиломатериалов по длине и ширине, фрезерование, сверление и др.

Для всех деревообрабатывающих станков принята буквенно-цифровая индексация, в соответствии с которой каждому станку дается буквенный индекс, обозначающий тип станка, а цифры, расположенные за буквой, показывают параметры станка и номер модели.

Так, круглопильные станки для продольной распиловки пиломатериалов обозначаются буквами ЦД, прирезные – ЦДК, круглопильные для поперечной распиловки балансирные – ЦКБ, маятниковые – ЦМЭ, суппортные – ЦПА, фуговальные – СФ, рейсмусовые – СР, фуговально-рейсмусовые – ФР, четырехсторонние продольно-фрезерные – С, шипорезные рамные односторонние – ШО, двусторонние – ШД, для ящичных прямых шипов – ШП, «ласточкин хвост» - ШЛХ, фрезерные – Ф, сверлильные – Св, цепнодолбежные – ДЦ, шлифовальные – Шл.

Марка С2Р12-2 означает, что это двусторонний рейсмусовый станок с шириной строгания 1200 мм второй модели.

В зависимости от количества рабочих шпинделей деревообрабатывающие станки бывают одно- и многошпиндельные, количества операций – одно- и многооперационные, количества обрабатываемых сторон – одно-, двух- и четырехсторонние.

По степени механизации станки делят на полумеханизированные и полностью механизированные. У полумеханизированных станков механизирован процесс обработки, но ручная подача, у полностью механизированных механизированы процессы обработки, но отсутствует автоматизация. У полуавтоматических станков автоматизирована часть главных операций, а у автоматических – все операции.

Конструкция деревообрабатывающих станков зависит от их назначения. Однако, различаясь по устройству, станки имеют конструктивные элементы одинакового назначения – станины, столы или каретки для базирования деталей, сборочные единицы для закрепления режущего инструмента и сообщения ему или заготовке рабочих движений.

Элементы станков делятся на основные и вспомогательные. Основные органы выполняют функции по обработке древесины и подаче материала к инструменту (ножевые и пильные валы, подающие вальцы, конвейеры и др.). К вспомогательным органам относят устройства для заточки режущего инструмента, настройки и смазывания станков, удаления отходов.

Деревообрабатывающие станки состоят из двигательных, передаточных и исполнительных механизмов. К двигательным механизмам относят электрические, гидравлические и пневматические приводы. Передаточный механизм передает движение от двигательного (механизм подачи) к исполнительному механизму (механизм резания).

Станок состоит из следующих основных частей: станины, столов, механизмов резания и подачи, привода, ограждений, приборов контроля, учета.

Механизмы резания служат для крепления режущего инструмента. Размещаются они обычно на суппортах, которые бывают подвижные и неподвижные.

Процесс резания осуществляется двумя способами: режущий инструмент надвигается на материал (торцовочные, цепнодолбежные станки) или материал подается к режущему инструменту (продольно-фрезерные станки).

Для правильной подачи материала в станок применяют направляющие линейки, угольники, прижимы, ролики, башмаки.

Во избежание вибраций материал прижимают к линейке пружинными прижимами.

4. Инструменты для обработки изделий из дерева на станках

Для работы на круглопильных станках применяют плоские круглые пилы (ГОСТ 980-80), представляющие собой диск, на окружности которого насечены зубья. Пилы бывают двух типов: тип 1 – для продольного раскроя и тип 2 – для поперечного (табл. 20.1). Пилы типа 1 исполнения 1 изготовляют диаметром 200…1500 мм, исполнения 2 – диаметром 160…250 мм. Пилы типа 2 исполнения1 имеют диаметр 360…1500 мм, а исполнения 2 – 125…1500 мм. Толщина пил всех типов 15.5 мм.

Таблица 20.1

Дата добавления: 2017-11-21; просмотров: 3192;