Шероховатость поверхности

Режущую поверхность шлифовального круга можно представить как некоторое число небольших резцов в виде зерен, распределенных на поверхности круга, острые кромки которых лежат на очень небольшой глубине по периферии круга (до 50 мкм) в зависимости от размера зерна и способа правки. Благодаря этому поверхность круга имеет определенную микронеровность, которую можно определить в форме сечения для выявления профиля вертикально к направлению вектора скорости круга, так называемого профиля режущей части.

При движении такого вращающегося инструмента относительно детали на ее поверхности образуются микронеровности, которые можно рассматривать как кинематическое отображение микронеровностей рабочей поверхности круга.

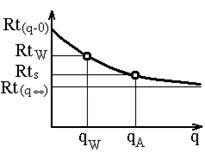

Процесс отображения можно толковать таким образом: с ростом отношения скоростей все больше профилей режущей части шлифовального круга отображаются на каждом участке поверхности детали, тaк что с большим отношением скоростей q шероховатость поверхности должна уменьшаться.

До сих пор не удалось описать функционально зависимости, существующие между параметрами шлифования и шероховатостью поверхности детали, не удалось учесть дополнительного влияния так называемой кинематической шероховатости, возникающей вследствие разновысотности траекторий следующих друг за другом резцов и также зависящей от отношения скоростей q, эквивалентного диаметра круга dse и распределения резцов.

|

Рис. 19.8. Шероховатость поверхности детали в зависимости от отношения

скоростей q

Крепление кругов

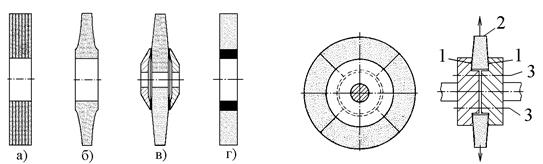

При закреплении абразивного инcтрумента по соображениям техники безопасности следует соблюдать все предписания, касающиеся пpeдoтвращения несчастного случая. Прежде чем установить шлифовальный круг, полагается провести пробу на звучность, проверить легкость насаживания на крепежное приспособление, наличие крепежных фланцев с диаметром, равным одной трети диаметра круга, и перекрытием, равным одной шестой высоты круга (рис 19.9) наличие эластичных прокладок (например, из мягкого картона), а также провести пятиминутную прогонку на станке на полном рабочем числе оборотов. На рис. 19.9 показано крепление шлифовального круга.

|

Рис. 19.9. Крепление шлифовального круга с помощью противовесов

1 - противовесы; b и c - ширина и высота шлифовального круга; d-внутренний диаметр фланца; е - перекрытие (> с/6); f - внешний диаметр фланца; g - внешний диаметр шлифовального круга.

Окружная скорость разрушения, как правило, возрастает с уменьшением зернистости и увеличением твердости шлифовального круга. Самую большую нагрузку на шлифовальный круг создают центробежные силы, так как они возрастают пропорционально квадрату окружной скорости.

На рис. 19.10, б показан шлифовальный круг равной прочности, на котором в любом месте возникают такие же касательные напряжения, что и на внешнем краю. Так как эти напряжения значительно ниже, чем на краю отверстия круга при равной его толщине, то этот круг достигает соответственно большей скорости разрушения.

При конической форме (рис. 19.10, в) велика вероятность того, что при разрушении круга осколки будут удержаны зажимными фланцами.

|

| Рис. 19.10. Шлифовальные круги для высокоскоростного шлифования: а - армированный стекловолокном; б - круг равной прочности; в - коническая форма; г - края отверстия повышенной прочности | Рис. 19.11. Сегментный шлифовальный круг (по М. К. Шоу): 1- зона крепления (удерживающая сила); 2 - центробежная сила; 3 - винтовое крепление |

Балансировка

Абразивные круги неоднородны; неравномерное распределение составных частей (зерен абразива, связки и пор) при изготовлении вызывает дисбаланс. Допустимый дисбаланс при поставке шлифовальных кругов не должен превышать 2-4 % массы круга. Этот дисбаланс должен быть устранен путем балансировки абразивного круга в сборе с крепежными элементами.

Для узких шлифовальных кругов вполне достаточно балансировки в одной плоскости - статическая балансировка. При вращении статически отбалансированных тел вращения тем не менее возникают колебания из-за переменных моментов, которые можно исключить лишь динамической балансировкой в двух плоскостях. По этой причине очень широкие шлифовальные круги, например предназначенные для бесцентрового шлифования, лучше всего подвергать динамической балансировке на балансировочной машине. Перед балансировкой шлифовальный круг правят на шлифовальном станке во избежание появления новых центров тяжести. Кроме того, следует учесть, что состояние баланса во время эксплуатации меняется вследствие изнашивания круга и правки, так что иногда следует проводить повторную балансировку.

|

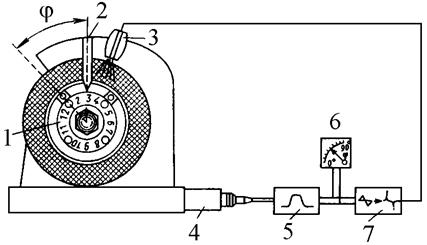

Рис. 19.12. Статическая балансировка при рабочей частоте вращения на шлифовальном станке

1 - шкала, 2 - постоянный индикатор, 3 - стробоскоп, 4 - приёмник колебаний, 5 - фильтр, 6 - измерительный инструмент, 7 - датчик импульсов.

При статической балансировке вне станка шлифовальный круг во фланце выравнивается путем перемещения противовесов на фланце (см. рис. 19.9). Требуется таким образом улучшить распределение масс вращающегося тела, чтобы главная ось инерции совпала с осью вращения. Статическая балансировка при рабочей частоте вращения на шлифовальном станке с помощью стробоскопа показана на рис. 19.12. Учитывается весь дисбаланс, вызываемый в режиме работы шлифовальным шпинделем, фланцем и шлифовальным кругом. Колебания дисбаланса преобразуются чувствительным элементом в электрические колебания, из которых фильтр пропускает только колебания с частотой вращения шлифовального круга. На измерительном инструменте считывается величина момента дисбаланса. Одновременно синусоидальное напряжение, созданное дисбалансом, через импульсный датчик преобразуется в отдельные импульсы, причем каждый импульс возбуждает лампу-вспышку. Так как лампа вспыхивает кратковременно лишь одни раз за оборот круга, то круг при таком освещении представляется неподвижным. Фиксированный указатель отмечает те места круга, где должна быть размещена дополнительная масса. В методе трех шариков, рекомендованном фирмой «Цинциннати Милакрон» (метод автобалансировки), при большой частоте вращения шлифовального шпинделя три бегущих в кольце шарика самостоятельно распределяются так, что полностью снимают имеющийся дисбаланс шлифовального круга. Преимущество метода в очень быстрой балансировке, недостаток - неполное устранение остаточного дисбаланса.

Правка

Абразивные круги должны точно вращаться и иметь подготовленную к врезанию поверхность шлифования. Поэтому шлифовальные станки оснащают устройствами правки, с помощью которых осуществляется правка изношенного шлифовального круга. В качестве инструмента для правки используют алмазное зерно, многоалмазные головки, алмазные бруски, стальные и алмазные профилирующие ролики. Устройство для правки должно вести алмаз без колебаний, установочный угол к вращающейся рабочей поверхности круга должен составлять примерно 10°. В процессе правки на алмазе одна поверхность сошлифовывается под этим углом, поэтому державку с алмазом периодически поворачивают вокруг продольной оси, чтобы алмаз врезался острой кромкой. Подача па правку не должна превышать 0,02-0,03 мм. Для правки черновых и сегментных кругов, установленных на плоскошлифовальных станках, применяют устройства для правки без алмазов, а с дисками из стали, твердого сплава или керамики.

Дата добавления: 2017-11-21; просмотров: 1923;