Особенности обработки пластмасс резанием

Обычно детали из пластмасс получают методами формования (литье под давлением, прессование и т.п.). Однако многие виды высокоточных деталей с жесткими допусками часто необходимо изготовлять из материалов стандартных профилей резанием – точением, сверлением, шлифованием и т.д. Изготовление деталей из пластмасс резанием целесообразно, когда объем производства недостаточно велик, чтобы оправдать капиталовложения в оборудование и оснастку – литьевые машины, прессы, пресс-формы. Операции механической обработки могут быть применены и для дополнительной обработки деталей, полученных формованием. В качестве режущих инструментов используют инструмент, сконструированный для обработки металла или дерева. Это обусловлено трудностями эффективной обработки пластмасс резанием, усугубляемых многообразием видов и классов, находящихся в употреблении пластмасс и недостаточностью представлений о присущих им свойствах, характеризующих их обрабатываемость. Для процесса обработки резанием пластмасс характерным и часто встречающимся фактором является то, что обработанная поверхность является чрезмерно шероховатой и покрыта трещинами и рисками (царапины, следы режущего инструмента). Чрезмерное тепло, выделившееся в процессе резания в результате процесса деформации и трения, вызывает прижоги на поверхностях реактопластов и оплавление поверхностей термопластов, в результате чего возникает необходимость дополнительной отделочной обработки деталей. Можно обнаружить также выкрашивание (сколы) и чрезмерный износ режущих кромок инструментов.

Причины этих затруднений заключаются в термических характеристиках пластмасс, к которым относятся: удельная теплоёмкость, теплопроводность и коэффициент теплового расширения, а также механические свойства пластмасс. Для материалов типа фенопласта, стеклотекстолита на основе смолы (где относительное удлинение при разрушении очень мало), характерен хрупкий излом, а для некоторых термопластов – полиуретана, полиэтилена, где большое относительное удлинение при разрушении, характерен износ и налипание обрабатываемого материала на переднюю поверхность, затруднение отвода стружки из зоны резания. Кроме механических свойств, на обрабатываемость пластмасс оказывает влияние скорость деформации и температура окружающей среды.

Предел прочности пластмасс снижается при одновременном увеличении критического удлинения при разрушении при уменьшении скорости разрушения. Материал переходит из хрупкого состояния в вязкое. Прочность уменьшается с увеличением времени достижения текучести. Это означает, что с уменьшением скорости деформации прочность уменьшается. При уменьшении скорости деформации или скорости нагружения возможен пластический излом. Хрупкий излом наблюдается, когда скорость деформации становится высокой.

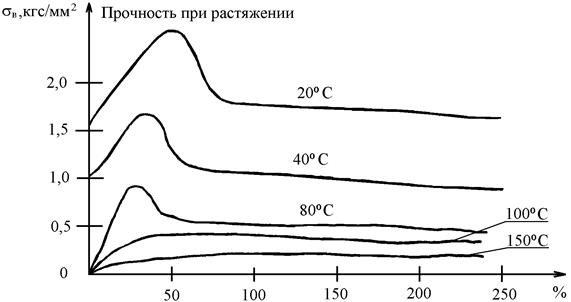

Температура тоже влияет на механические свойства пластмасс.

|

Рис. 20.3. Зависимость напряжение-деформация для полиэтилена высокой прочности при различной температуре

С повышением температуры пластмассы становятся вязкими, т.е. напряжение падает, а деформация возрастает. Прочность при разрыве и изгибе, как и твердость по Бринелю, уменьшается. Излом с повышением температуры становится пластичным, а при ее понижении – хрупким. Следовательно, тип формируемой в процессе резания стружки будет изменяться с изменением температуры, при которой происходит резание. Влияние температуры проявляется для термопластов более отчетливо, чем для реактопластов.

Большая часть пластмасс обладает более высоким сопротивлением разрушению при сжатии, чем при растяжении. Для этого необходимо выбирать геометрию режущего инструмента и режимы резания, способствующие разрушению при растягивающих напряжениях. Выбирают инструмент с большим передним углом, при применении которого уменьшается работа резания. Малый передний угол заострения способствует хрупкому разрушению с образованием прерывистой стружки надлома и, вследствие этого, повышенной шероховатости поверхности.

Другой фактор, влияющий на процесс резания при обработке пластмасс - их тепловые свойства: удельная теплоемкость, теплопроводность, коэффициент теплового расширения и температура размягчения. Если к равным объемам пластмассы и металла подвести одинаковое количество тепла, то температура пластмассы будет выше. Коэффициент теплового расширения пластмасс больше, чем стали. Следовательно, расширение пластмассы, вызванное теплом, выделяющимся при резании, приводит к дальнейшему ухудшению условий резания, так как усиливается трение и в результате увеличивается количество выделяемого тепла. Под воздействием генерируемого тепла трения проявляется склонность к подгоранию реактопластов, оплавлению у термопластов и к изменению цвета у пластмасс обоих классов.

Деформация стружки при малых скоростях резания, подобно резанию стали, обладающей высокой упругостью и большим удлинением при резании, у политетрафторэтилена или полиэтилена приводит к образованию плавной и непрерывной стружки. При этом напряжение сдвига в плоскости сдвига меньше предела прочности материала. стружка такого типа позволяет получить хорошее качество обработанной поверхности. Материал, который дает такую стружку, рассматривается как обладающий хорошей обрабатываемостью. Надо отметить, что непрерывная сливная стружка при обработке пластмасс отличается от сливной стружки, отличающейся при резании металла, так как она получается вследствие интенсивной упругой деформации, а не пластического деформирования материала. При образовании такой стружки колебания силы резания и шероховатости обработанной поверхности невелики, а точность деталей высока. Необходимо, однако, остерегаться поднутрения или вспучивания обработанной поверхности.

При резании хрупких материалов - реактопластов (фенопласты, полиэфиры или эпоксидные смолы) инструменты с чрезмерно большим передним углом и при большой глубине резания, получается стружка сложной прерывистой формы. При резании опережающая трещина направлена под углом вниз. После того, как трещина возрастает до некоторой длины, под воздействием изгибающего момента образуется прерывистая стружка надлома. Следовательно, этот тип стружкообразования присущ хрупкому излому. Стружка получается при упругом разрушении, поэтому на поверхности стружки наблюдаются «зазубрины», сходные с образующимися на поверхности излома твердых и хрупких материалов, подобно стеклу. Такую стружку называют прерывистой с трещинами. Она никогда не наблюдается при резании металлов, исключая некоторые виды чугуна. При образовании стружки этого типа на обработанной поверхности получается много больших трещин, шероховатость поверхности велика, а точность обработки низкая. Поэтому такой материал плохо обрабатывается резанием.

Неправильный выбор режимов резания может привести к образованию стружки указанного типа даже при резании материалов, обладающих хорошей обрабатываемостью.

Характер излома изменяется в зависимости от вида пластмассы, а особенно от скорости резания и температуры в зоне резания.

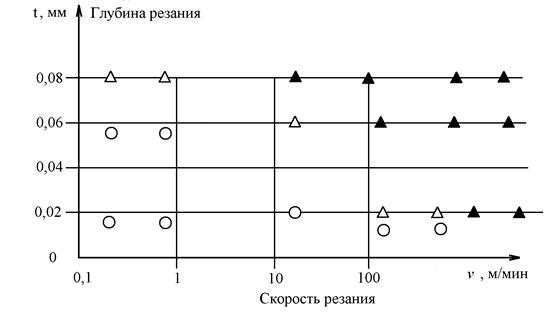

Имеются также явления, специфичные для процесса резания пластмасс, а именно относящиеся к реологическим свойствам последних. Одно из этих явлений - временная зависимость. При низкой скорости деформации наблюдается тенденция к пластичному разрушению с вязкой деформацией. Хрупкое разрушение происходит, когда скорость деформации становится высокой. С увеличением скорости резания стружка изменяется от непрерывной до прерывистой скалывания, причем увеличиваются и элементы прерывистой структуры. Иллюстративно можно это посмотреть на примере изменения стружки, образующейся при обработке резанием литого полиэфира, в зависимости от скорости резания (рис. 20.4).

|

Рис. 20.4. Зависимость типа стружки при обработке полиэтилена от режимов резания

g=0

D - простая прерывистая стружка скалывания

○ - непрерывная стружка скалывания

▲ - прерывистая с трещинами.

По приведенным данным видно, какая стружка становится прерывистой при увеличении скорости резания.

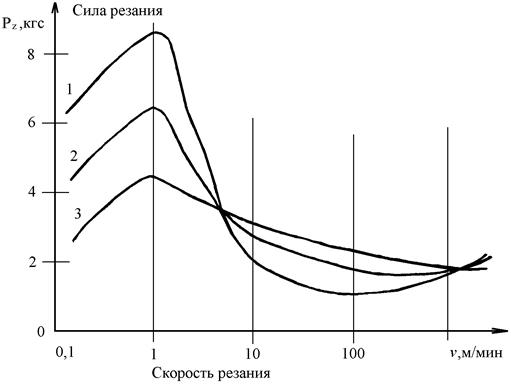

|

Рис. 20.5. Влияние скорости резания на силу резания при обработке литого полиэтилена

Передний угол g= 0;

Ширина срезаемого слоя 5 мм;

1 - глубина резания t=0,08 мм;

2 - глубина резания t=0,05 мм;

3 - глубина резания t=0,023 мм.

При малой скорости резания сила резания увеличивается, а с увеличением скорости резания уменьшается. Но если скорость резания слишком высокая, стружка в результате уменьшения силы резания становится прерывистой с трещинами. С повышением температуры изменяется тип стружки и отношение напряжение-деформация. Излом становится пластичным с повышением температуры и хрупким при ее понижении.

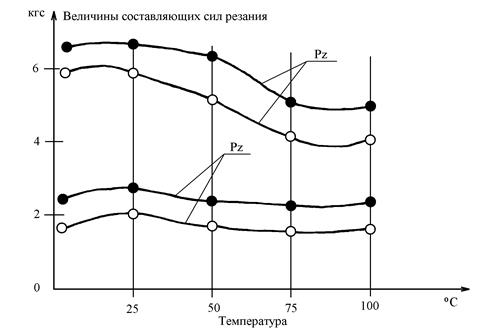

Составляющие силы резания несколько уменьшаются при повышении температуры.

|

Рис. 20.6. Зависимость силы резания при обработке пластмассы (полиматериала) от температуры

Передний угол g= 0;

t=0,1мм;

o - v=0,8 м/мин;

· - v=0,2 м/мин.

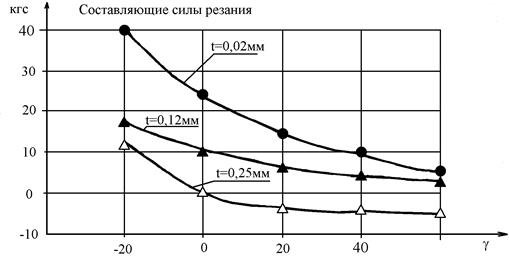

С увеличением переднего угла силы резания уменьшаются. Направление составляющей силы резания Ру изменяется. При обработке жесткого поливинилхлорида составляющие Рz и Ру увеличиваются при увеличении радиуса скругления. Для каждого материала имеется такое значение переднего угла при котором сила Ру= 0.

|

Рис. 20.7. Зависимость сил резания от переднего угла v= 400 м/мин. Материал- поликарбонат.

Чтобы достичь наибольшей точности размеров и наименьшей геометрической погрешности формы детали после обработки, необходимо управлять деформацией обрабатываемого материала. Величина деформации при резании изменяется в зависимости от переднего угла резца. Обрабатываемый материал вспучивается в процессе резания резцом с положительным передним углом и сжимается (продавливается или поднутряется), когда передний угол равен нулю или отрицательный. Следовательно, передний угол влияет на процесс деформации и на точность обработки резанием.

Упругое восстановление поверхности во время обработки затрудняет процесс резания. Объясняется это тем, что при расширении сжатого материала усиливается трение между восстановленной поверхностью и задней поверхностью режущего инструмента.

Как и тепло, образующееся в процессе резания, трение вызывает износ инструмента.

Вследствие упругого восстановления поверхности просверленное отверстие часто оказывается меньше, чем диаметр сверла, а отрезаемые полосы листового материала защемляют отрезную пилу.

По мере того как скорость резания или подача увеличиваются, обработанная поверхность пластмассы становится грубой, и по длине реза появляются сколы, особенно при обработке хрупких материалов (слоистого пластика). С увеличением скорости резания или подачи увеличивается количество выделяемого тепла, и на образуемых поверхностях могут возникать прижоги ( в случае обработки реактопластов), оплавление, клейкость и изменение цвета ( в случае обработки термопластов).

Обработка стекла

1. Физические и механические свойства стекла.

Все твердые тела делят на кристаллические и аморфные. Последние обладают свойством плавиться при достаточно высокой температуре. В отличие от кристаллических тел они имеют структуру лишь с небольшими участками упорядоченно соединенных ионов, причем эти участки соединены между собой так, что образуют асимметрию.

В науке (химия, физика) стеклом принято называть все аморфные тела, которые образуются в результате переохлаждения расплава. Эти тела вследствие постепенного увеличения степени вязкости оказываются наделенными всеми признаками твердых тел. Они также обладают свойством обратного перехода из твердого в жидкое состояние.

Стеклом в обыденной жизни называют прозрачный хрупкий материал.

В зависимости от того или иного компонента, входящего в состав исходной стекломассы, в промышленности различают следующие виды стекла: силикатные, боратные, боросиликатные, алюмосиликатные, бороалюмосиликатные, фосфатные и другие.

Плотность стекол зависит от компонентов, входящих в их состав. Так, стекломасса, в больших количествах включающая оксид свинца, более плотная по сравнению со стеклом, состоящим помимо прочих материалов и из оксидов лития, бериллия или бора. Как правило, средняя плотность стекол (оконное, тарное, сортовое, термостойкое) колеблется от 2,24×103 до 2,9×103кг/м3.

Прочность. Под прочностью на сжатие в физике и химии принято понимать способность того или иного материала сопротивляться внутренним напряжениям при воздействии извне каких-либо нагрузок. Предел прочности стекла составляет от 500 до 2000 мПа (хрусталя -700-800 мПа). Сравним эту величину с величиной прочности чугуна и стали: соответственно 600-1200 и 2000 мПа.

При этом степень прочности того или иного вида стекла зависит от химического вещества, входящего в его состав. Более прочны стекла, включающие в свой состав оксиды кальция или бора. Низкой прочностью отличаются стекла с оксидами свинца и алюминия.

Предел прочности стекла на растяжение составляет всего 35-100 мПа. Степень прочности стекла на растяжение в большей степени зависит от наличия различных дефектов, образующихся на его поверхности. Различные повреждения (трещины, глубокие царапины) значительно снижают величину прочности материала.

Хрупкость - механическое свойство тел разрушаться под действием внешних сил. Величина хрупкости стекла в основном зависит не от химического состава образующих его компонентов, а в большей степени от однородности стекломассы.

При исследовании того или иного материала на твердость, как правило, во время проведения опыта всякий раз надавливают на него одним из минералов. Однако данным способом не совсем удобно определять твердость такого достаточно хрупкого материала, как стекло. Поэтому было принято решение определять микротвердость стекла. В среднем она равна от 480 до 10000 мПа.

Часто твердость стекла «измеряют» с помощью шлифования, используя так называемый метод определения абразивной твердости. В таком случае ее величина устанавливается в зависимости от скорости отслаивания единицы поверхности стеклоизделия при определенных условиях проведения шлифовки.

Степень твердости того или иного вида стекла в основном зависит от химического состава входящих в него компонентов. Так, например, использование при создании стекломассы оксида свинца значительно снижает твердость стекла. И, напротив, силикатные стекла достаточно плохо поддаются механической обработке.

Теплоемкость стекла прямо зависит от химического состава компонентов, входящих в состав исходной стекломассы. Его удельная теплота при средней температуре равна 0,33-1,05 Дж/(кг×.К). Причем чем выше в стекломассе содержание оксидов свинца и бария, тем ниже показатель теплопроводности. Но вот легкие оксиды, такие, например, как оксид лития, способны повысить теплопроводность стекла.

Теплопроводность. Таким термином в науке обозначают свойство тел пропускать через себя теплоту от одной поверхности до другой, при условии, что у последних разная температура.

Известно, что стекло плохо проводит тепло (кстати, это свойство широко используется в строительстве зданий). Уровень его теплопроводности в среднем составляет 0,95-0,98 Вт/(м×К). Причем наиболее высокий показатель теплопроводности отмечен у кварцевого стекла. С уменьшением доли оксида кремния в общей массе стекла или при замене его на любое другое вещество уровень теплопроводности понижается.

Температура начала размягчения - это такая температура, при которой тело (аморфное) начинает размягчаться и плавиться. Самое твердое - кварцевое - стекло начинает деформироваться только при температуре 1200-1500°С. Другие типы стекол размягчаются уже при температуре 550-650°С. Эти показатели важно учитывать при различных работах со стеклом: в процессе выдувания изделий, при обработке краев этих изделий, а также при термической полировке их поверхностей.

Тепловое расширение. Этим термином принято обозначать явление расширения размеров того или иного тела под воздействием высоких температур. Эту величину очень важно учитывать при изготовлении стеклоизделий с различными накладками по поверхности. Материалы для отделок следует подбирать так, чтобы величина их теплового расширения соответствовала тому же показателю стекломассы основного изделия.

Коэффициент теплового расширения стекол прямо зависит от химического состава исходной массы. Чем больше в стекломассе щелочных оксидов, тем выше показатель температурного расширения, и, наоборот, присутствие в стекле оксидов кремния, алюминия и бора снижает эту величину.

Термостойкостью определяется способность стекла не поддаваться коррозии и разрушению в результате резкой смены внешней температуры. Этот коэффициент зависит не только от химического состава массы, но и от размера изделия, а также от величины теплоотдачи на его поверхности.

Дата добавления: 2017-11-21; просмотров: 4061;