Обжиг на дутье, обогащенном кислородом

Внедрение обжига на дутье, обогащенном кислородом, на отечественных заводах подняло технический уровень гидрометаллургии цинка на новую, более высокую ступень. Это мероприятие позволило значительно повысить производительность печей КС, улучшить качество продуктов обжига, увеличить содержание сернистого ангидрида в отходящих газах, полнее использовать мощности сернокислотного производства.

На первый взгляд представляется, что применение кислорода, на производство которого затрачивается значительное количество электроэнергии, должно неизбежно привести к удорожанию себестоимости продукции за счет разницы в цене сжатого воздуха и кислорода. Это может иметь место только в том случае, если сопоставлять обжиг на воздушном дутье и дутье, обогащенном кислородом, в отрыве от затрат на сооружение пылеулавливающих, газоочистных сооружений и сернокислотных цехов, в отрыве от конкретных условий свинцово-цинковых предприятий, а также без учета возможности использования попутных компонентов воздуха (аргона и Других газов).

Главное экономическое преимущество использования кислорода заключается в его интенсифицирующем воздействии на работу существующих установок, в возможности значительно повысить мощность при небольших затратах на их реконструкцию. Поэтому те цинковые заводы, которые перевели обжиг концентратов на дутье, обогащенное кислородом, получили значительный технико-экономический эффект с относительно небольшими капитальными вложениями. Применение кислорода внесло также качественно новые моменты в технику и технологию обжига сульфидных материалов в кипящем слое. Их следует рассмотреть более подробно. На скорость основной реакции обжига сульфидов оказывают влияние концентрация кислорода в газовой фазе и температура.

МеS+ 1,5Q2 = MeO + SO2 (19)

При температуре 900° С и различном содержании кислорода в дутье время для достижения одной и той же степени десульфуризации значительно сокращается по мере обогащения дутья кислородом [5]. Так, десульфуризация на 90% достигается на воздушном дутье за 10 мин, при содержания кислорода в дутье 28,7% - за 6,5 мин, 33% -за 5,5 мин, 40% - за 4 мин и 58% - за 3 мин, т. с. скорость реакций окисления сульфидов возрастает в 2-3 раза.

При промышленных испытаниях обжига на дутье, обогащенном кислородом, было установлено, что удельная производительность печи КС при содержании кислорода в дутье 27% возрастает при общем количестве дутья на печь 16 тыс. м3/чс 5,92 до 8,45т/(мг·сут), или на 42%. Выявлена также закономерность роста производительности печи КС на 23% при обогащении дутья кислородом до 24% и на 37% -при обогащении до 26%.

Высокая скорость окисления сульфида цинка воздухом, обогащенным кислородом, объясняется тем, что при одной и той же скорости диффузии воздуха к ядру сульфида (имеется в виду, что плотность зерна сульфида одна и та же) количество вступающего в контакт с сульфидом кислорода значительно больше, что ускоряет процесс десульфуризации. Поскольку реакция окисления сульфида является экзотермической, увеличение скорости ее протекания вызывает повышенное выделение тепла в единицу времени, что при постоянной величине теплопотерь приводит к резкому возрастанию температуры в зоне кипящего слоя. Более высокая температура слоя в свою очередь способствует ускорению обжига цинкового концентрата.

До применения кислорода предпринимались попытки форсировать процесс обжига путем повышения рабочей температуры в кипящем слое, но большого эффекта это не дало, так как с ростом температуры обжига до 970-980° С происходило значительное укрупнение продуктов обжига. Так, в смеси огарка и циклонной пыли содержание фракции +0,2 мм составило 70%, а фракции - 0,2 мм около 30%, в то время как на дутье, обогащенном кислородом, содержание этих фракций было соответственно 20 и 80%.

В связи с тем что повышение температуры обжига с 900 до 975° С на воздушном дутье при небольшом увеличении производительности печи приводило одновременно к увеличению содержания в продуктах обжига сульфидной серы (с 0,34 до 0,52%), резкому уменьшению количества водорастворимого цинка (с 2,17 до 0,87%). усилению процесса образования ферритов и силикатов, а в итоге - к снижению степени растворимости цинка с 93 до 92%, этот путь интенсификации обжига без применения кислорода не был признан эффективным.

С внедрением кислорода появилась возможность в полной мере использовать преимущества обжига при высоких температурах. В частности, удалось при обогащении дутья кислородом до 30-34% поднять максимально допустимую температуру в кипящем слое до 1000° С без существенного ухудшения, а в некоторых случаях даже с улучшением качественных показателей. При этом удельная производительность печей КС возросла до 10-12 т/(м2·сут). Вместе с тем следует особо подчеркнуть, что интенсификация обжига цинковых концентратов и повышение производительности печей КС путем использования кислорода возможны лишь при условии полного отъема из зоны кипящего слоя избыточного тепла, образующегося за счет ускорения реакций окисления сульфидов.

Наряду с увеличением производительности печей КС применение воздушно-кислородного дутья позволило улучшить качественные показатели обжига цинковых концентратов, Так, при прочих равных условиях содержание сульфидной серы в огарке, особенно в циклонной пыли, при работе на дутье, обогащенном кислородом до 27%, снизилось соответственно с 0,29 до 0,14% и с 0,69 до 0,28%. Немаловажное значение для экономики производства имело и повышение содержания сульфатной серы в продуктах обжига. В огарке оно возросло с 0,77 до 1,14%, а в циклонной пыли с 3 до 3,79%. Объясняется это тем, что равновесие реакции SO2+0,5↔ O2 SO3 сдвигается вправо, в сторону образования SO3, при увеличении концентрации кислорода в газовой фазе, что приводит также к сдвигу равновесия вторичной реакции ZnO + SO3↔ZnSO4 в сторону образования сульфата цинка.

Благодаря высокой скорости окисления сульфида цинка и повышению содержания сернистого ангидрида в газах при воздушно-кислородном дутье реакции ферритообразования, несмотря на возросшую температуру обжига, сказываются на качестве обожженных продуктов в меньшей степени. В результате степень растворимости цинка за счет снижения содержания сульфидной серы увеличивается.

Следующим существенным отличием обжига на дутье, обогащенном кислородом, является более высокая концентрация сернистого ангидрида в отходящих газах. Как известно, на каждый объем кислорода с воздушным дутьем в зону реакций вводится четыре объема азота, который не взаимодействует с компонентами концентрата и остается в обжиговых газах. При обогащении дутья кислородом до 33% на каждый объем кислорода приходится уже только два объема азота, т. е. активная часть дутья составляет не 1/5. как это имеет место в случае применения воздуха, а 1/3 общего объема. Из реакции ZnS + 1,5 O2=ZnO+SO2 видно, что кислород расходуется не только на окисление серы (1 объем), но и на образование окиси цинка (0,5 объема). При этом на 1,5 объема кислорода получается один объем SO2. Если для упрощения принять, что концентрат содержит только сульфиды, подобные сульфиду цинка, то при теоретическом расходе воздуха на обжиг концентрата максимальное содержание SO2 в отходящих газах составит  а при обогащении дутья кислородом до 33%

а при обогащении дутья кислородом до 33%  т. е. в 1,5 раза выше, чем при воздушном дутье.

т. е. в 1,5 раза выше, чем при воздушном дутье.

Практически при коэффициенте избытка воздуха 1,2-1,3 фактическая концентрация сернистого ангидрида в газах будет ниже на 20-30% (отн).

Вполне понятно, что с повышением содержания SO2 в газах сокращается и их объем. Это создает большие преимущества при строительстве и эксплуатации комплекса обжиговых и сернокислотных установок, так как сокращение объема газов снижает затраты на сооружение пылеулавливающих и газоочистных устройств, повышенная концентрация сернистого ангидрида позволяет более полно использовать мощности сернокислотного цеха и повысить степей извлечения серы из обжиговых газов.

Таблица 7

Результаты обжига цинковых концентратов при различном содержании

кислорода в дутье

| Содержание кислорода в дутье, % | Удельная производительность печи, т/(м2·сут) | Содержание в отходящих газах, % | Содержание в смеси огарка и циклонной пыли, % | ||

| SO2 | O2 | SS | SOSO4 | ||

| 24,5 | 8,20 | 12,88 | 3,0 | 0,45 | 1,90 |

| 27,0 | 8,45 | 14,05 | 4,6 | 0,21 | 2,62 |

| 28,0 | 8,44 | 14,00 | 6,9 | 0,20 | 2,70 |

| 29,0 | 8,40 | 13,49 | 10,6 | 0,17 | 2,70 |

| 35,0 | 8,35 | 13,20 | 13,9 | 0,06 | 3,15 |

В отечественной практике принято обогащать дутье кислородом до 30-34%, что является оптимальной концентрацией при имеющихся возможностях отъема тепла из зоны кипящего слоя. Повышение содержания кислорода в дутье без принятия особых мер по охлаждению слоя не дает большого эффекта при одном и том же отводе тепла и, кроме того, приводит к снижению степени использования кислорода. Об этом свидетельствуют опытные работы, проведенные на Усть-Каменогорском свинцово-цинковом комбинате с различным содержанием кислорода в дутье. Результаты работ приведены втабл. 7 [5].

Обобщая все сказанное выше об особенностях обжига с применением кислорода, можно сделать следующее заключение о преимуществах этого способа по сравнению с обычным воздушным дутьем:

1. Благодаря высокой скорости реакции окисления сульфидов за счет повышения концентрации кислорода в газовой фазе и увеличения температуры обжига производительность печей КС в зависимости от степени обогащения дутья возрастает на 40-70%.

2. Улучшается качество продуктов обжига по содержанию сульфидной серы и кислоторастворимого цинка.

3. В продуктах обжига увеличивается содержание сульфатной серы, необходимой для компенсации потерь серной кислоты в гидрометаллургическом цикле.

4. Повышается концентрация сернистого ангидрида обжиговых газах с 8-10 до 12-13% и уменьшается их объем на 20-30%.

Вместе с тем обжиг па воздушно-кислородном дутье вызывает укрупнение огарка и осложняет работу котлов-утилизаторов вследствие повышенного сульфатообразования.

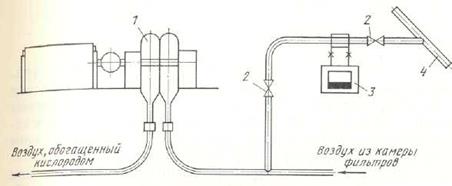

Рис. 16. Схема подачи кислорода к турбовоздуходувкам:

1- турбовоздуходувка; 2 - задвижка; 3 - расходомер кислорода; 4 -внешний кислородопровод.

В настоящее время в Советском Союзе освоен выпуск мощных кислородных станций, производительность которых составляет десятки тысяч кубических метров кислорода в час. На цинковых заводах установлены кислородные блоки первых моделей мощностью до 12 500 м3/ч. Эти блоки производят технический кислород (95% О2 и не более 0,1% водяных паров). На некоторых из этих блоков из воздуха попутно извлекают аргон.

Технологический процесс получения кислорода включает очистку воздуха от пыли, сжатие воздуха в компрессоре, глубокое охлаждение и сжижение его с последующим разделением в ректификационных колоннах на азот и кислород. На производство 1 м3 технического кислорода в зависимости от мощности станции расходуется от 0,5 до 0,8 кВт·ч электроэнергии.

При проектировании и строительстве кислородных станций особое внимание уделяется защите блоков разделения воздуха от ацетилена, находящегося в атмосфере предприятия. При попадании ацетилена в жидкий воздух и особенно в жидкий кислород он образуем взрывчатую смесь и может при накоплении в воздухоразделительном оборудовании вызвать взрывы.

Кислород для обогащения воздушного дутья печей КС подводится от внешней сети непосредственно к всасывающим трубопроводам, расположенным после камеры фильтров, к каждому из нагнетателей воздуха. Схема подвода кислорода показана на рис. 16.

Утилизация тепла

Утилизация тепла при обжиге цинковых концентратов имеет не только экономическое, но и технологическое значение. Так, наиболее полный и эффективный отъем тепла из кипящего слоя позволяет достигать в печи максимальной производительности и выдерживать при этом заданный температурный режим. Охлаждение обжиговых газов с помощью теплоутилизационных установок на пути от печи до электрофильтров обеспечивает необходимую температуру па входе в электрофильтры без разбавления газов и дает возможность направить их в сернокислотное производство с достаточной концентрацией сернистого ангидрида.

Как отмечалось выше, при обжиге сульфидного цинкового концентрата основное количество тепла выделяется в кипящем слое в результате экзотермических реакций окисления сульфидов. Количество выделяемого тепла зависит от содержания серы в концентрате и от степени десульфурации обжигаемого материала. При окислительном обжиге цинковых концентратов за счет экзотермических реакций выделяется до 2508000 кДж, апри обжиге пиритных концентратов - до 4180000 кДж на 1 т перерабатываемого материала.

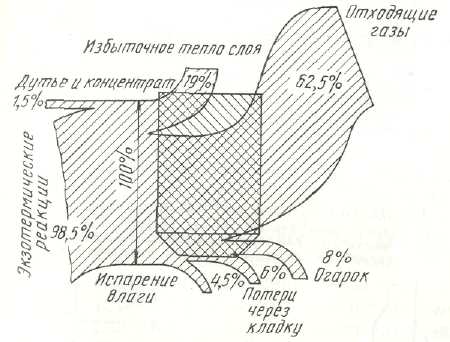

Более половины выделяемого тепла выносится из зоны кипящего слоя и шахты печи с отходящими газами. Другая часть тепла расходуется на испарение влаги, содержится в твердыхпродуктах обжига, теряется через кладку печи. Остальное тепло является избыточным и должно быть отобрано из кипящего слоя системой охлаждения.

Примерные тепловые балансы печи КС с удельной производительностью 5-8 т сухого концентрата в сутки на 1 м2 площади пода приведены в табл. 8 и на рис. 17.

Как следует из табл. 8, при обжиге цинковых концентратов в печи КС можно полезно использовать до 75% выделяемого тепла, в том числе около 20% в зоне кипящего слоя и более 50% из отходящих газов. В соответствии с этим печи КС оборудуются как элементами для охлаждения кипящего слоя, так и для охлаждения газов по выходе их из печи.

Рис. 17. Тепловой баланс обжиговой печи КС

Таблица 8

Тепловой баланс печи КС при работе на воздушном дутье [10]

| Приход, % | Расход, % | ||

| Тепло экзотермических реакций… | 98,6 | Тепло, уносимое огарком …………………… | 8,3 |

| Физическое тело концентрата……. | 0,4 | Тепло, уносимое пылью …………………… | 5,5 |

| Тепло, вносимое воздухом……….. | 1,0 | Тепло, расходуемое на испарение влаги……... | 4,5 |

| Тепло, уносимое отходящими газами ……… | 57,0 | ||

| Потери тепла через кладку печи …………. | 5,5 | ||

| Избыточное тепло кипящего слоя …………. | 19,2 | ||

| ИТОГО ………………………………..100,0 | ИТОГО ……………………………..100,0 |

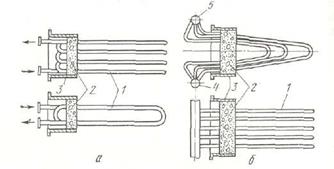

Для отвода тепла из зоны кипящего слоя применяют змеевики (рис. 18), изготовленные из жаропрочных труб диаметром 76 и 89 мм, и трубчатые кессоны (рис. 19), также сделанные из труб, но значительно большего диаметра - 209 и 273 мм. Охлаждающая поверхность одного змеевика достигает 4 м2, трубчатого кессона — около 2 м2. Количество охлаждающих элементов (змеевиков, кессонов), устанавливаемых в зоне кипящего слоя, j определяется производительностью печи, температурным режимом обжига, а также системой охлаждения. Обычно устанавливают 8—10 кессонов.

Рис. 18. Охлаждающие змеевики для кипящего слоя:

а - с принудительной циркуляцией; б - с естественной циркуляцией; 1 - охлаждающая поверхность; 2 - бетонная пробка; 3 - кожух пробки; 4 - нижний входной коллектор; 5 - верхний входной коллектор

Рис. 19. Трубчатый холодильник для кипящего слоя

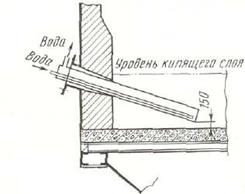

Рис. 20. Стояки с испарительным охлаждением:

1 - трубы; 2 - свод печи КС; 3 - корпус стояка

На отечественных заводах используют как водяное, так и испарительное охлаждение кипящего слоя. При испарительном охлаждении, не включенном в контур котла-утилизатора, давление пара не превышает 1,2 МПа. В случае, когда система испарительного охлаждения кипящего слоя составляет одно целое с котлом-утилизатором, давление пара достигает 4,2 МПа. Испарительное охлаждение более эффективное, чем водяное, так как позволяет не только отвести необходимое количество тепла из кипящего слоя, но и превратить его в пар, который затем используют для нужд производства. Система испарительного охлаждения одной печи может выдавать от 2 до 4 т пара в час.

Как отмечалось выше, обжиговые газы на выходе из печи имеют температуру 900-950° С. С такой температурой газы не могут направляться в циклоны и тем более в электрофильтры. Поэтому непосредственно за печами КС сооружают охлаждающие установки. Наиболее примитивным является охлаждение газов в вертикальных газоходах (стояках) воздухом, нагнетаемым в полость между двумя стенками стояка вентиляторами низкого давления (1,2 кПа). Для очистки внутренней поверхности стояков от пыли на них устанавливают механические встряхивающие механизмы. Для того чтобы охладить обжиговые газы в этих стояках-рекуператорах до 500° С, приходится сооружать их иногда диаметром 1,6 м и высотой 18 м. Однако отводимое из них тепло в виде горячего воздуха эффективно использовать не удается.

Более эффективно испарительное охлаждение стояков, применяемое на заводах «Электроцинк» и Челябинском цинковом (рис. 20). В этом случае снаружи к стенкам стояков приваривают разрезанные вдоль по диаметру трубы испарительного охлаждения. Давление пара, создаваемое в системе испарительного охлаждения, должно быть не менее 1,0-1,2 МПа во избежание коррозии внутренних стенок стояков.

Радикальным решением проблемы утилизации тепла обжиговых газов является также применение котлов-Утилизаторов. Эти агрегаты позволяют эффективно использовать тепло, превращая его в пар давлением 4,0- 4,2 МПа, который употребляют как для технологических,

так и для теплотехнических целей, вплоть до выработки электроэнергии с помощью паровых турбин.

Котлы-утилизаторы установлены и работают на трех цинковых заводах - Лениногорском, Алмалыкском, «Укрцинке». Ниже дается описание конструкции котла утилизатора Лениногорского цинкового завода, хорошо зарекомендовавшего себя в работе в течение ряда лет На этом предприятии за печами КС установлены вертикальные котлы-утилизаторы типа УККС 6/40. Котел изготовлен из труб диаметром 32 мм с толщиной стенки 5 мм. Испарительная поверхность котла равна 80 м2, па-роперегревательная 168м 2. Котел может вырабатывать 8-10 т пара в час с рабочим давлением 4000 кПа. Температура питательной воды составляет 100° С, температура пара 360—-400° С. Газы проходят котел со средней скоростью 7,5-8,7 м/с. При работе котла обжиговые газы поступают в него с температурой 900-950° С, а выходят с температурой 450° С, что с учетом последующего охлаждения в газоходах вполне допустимо для эффективной работы электрофильтров.

При подаче в печь КС 17000 м3/ч дутья потеря напора в котле-утилизаторе не превышает 0,6 кПа. Котел оборудован вибраторами С-788 для очистки поверхности нагрева от осевшей пыли. Пар из котла-утилизатора с давлением 4,0 МПа поступает в главный паропровод цеха, а затем через редукционное устройство с давлением 60 Па и температурой 180-200° С направляется в общую тепловую сеть завода.

При выборе способа охлаждения обжиговых газов (котлы-утилизаторы или испарительная система) следует руководствоваться местными условиями. Если предприятию не требуется пар относительно высокого давления (4,0-4,2 МПа), то предпочтительнее применять установки испарительного охлаждения как более дешевые и не требующие высококвалифицированного персонала для обслуживания при эксплуатации.

Одной из причин уменьшения срока службы котлов-утилизаторов и установок испарительного охлаждения является разрушение поверхности нагрева в результате образования настылей и химической коррозии металла. В процессе обжига на поверхностях змеевиков, ширм и экранов котлов-утилизаторов, в стояках и газоходах образуются настыли, состоящие из сульфата цинка (до 70%), окиси цинка (до 20%), феррита и сульфида, а также сульфатов меди и железа[2]. Сульфаты цинка и других металлов получаются при взаимодействии тонкодисперсного материала с обжиговыми газами в условиях низких температур (500-700° С), имеющих место во внутренних слоях настылей, прилегающих к металлу поверхностей охлаждения.

При попеременном понижении и повышении температуры газов часть сульфатов железа и меди разлагается с образованием серного ангидрида. Кроме того, окислению сернистого ангидрида до серного способствует повышение концентрации кислорода в газах в результате подсоса воздуха. Серный ангидрид взаимодействует с парами воды и образует серную кислоту, которая при понижении точки росы разрушает металл охлаждающих элементов. Таким образом, на коррозию металлических поверхностей теплоутилизационных установок в значительной мере влияет вторичное сульфатообразование, чему в большой степени способствует обогащение дутья кислородом.

Пылеулавливание

Очистка обжиговых газов от пыли необходима с целью возврата вынесенных из печей КС тонких фракций обожженного материала в технологический цикл, улавливания возгонов летучих соединений цветных металлов и подготовки газов к переработке на серную кислоту. Для этого газы из печей КС на пути от обжигового до сернокислотного цехов пропускают через систему охлаждающих и пылеулавливающих устройств, в которых улавливается вначале грубая, а затем более тонкая пыль. Наиболее распространена следующая схема движения газов. Из - под свода печи КС газы по двум коротким футерованным патрубкам поступают в охлаждаемые стояки. На некоторых предприятиях вместо стояков непосредственно у печей установлены котлы-утилизаторы. После стояков или котлов-утилизаторов газы направляются в аппараты грубого пылеулавливания - обычно циклоны, за которыми установлены эксгаустеры для отсоса газов из печей. Эксгаустеры подают газы в коллектор неочищенного («грязного») газа, а из него - в электрофильтры. После электрофильтров обжиговые газы также собираются в коллектор, по уже «чистого» газа, из которого их направляют в сернокислотный цех

По пути движения газов пыль улавливается в стояках или котлах-утилизаторах, затем вциклонах и электрофильтрах. Некоторое количество пыли оседает также в сборных газоходах (коллекторах) для «чистого» и «грязного» газа, откуда по мере накопления выпускается через разгрузочные воронки.

Количество и состав пыли, улавливаемой в каждом из этих сооружений, зависят от физико-химических свойств цинкового концентрата, режима обжига, скоростей газа в газоходной системе.

Различают два вида пыли: сравнительно крупную механическую пыль с размером частиц в несколько десятков микрометров и более топкую пыль - возгоны, состоящие из частиц с размером в десятые и сотые доли микрометров. Механическая пыль, мало отличающаяся по составу от обожженного продукта, разгружаемого через порог печи, улавливается в стояках, котлах-утилизаторах и циклонах, возгоны-- в электрофильтрах. Чем тоньше частицы исходного цинкового концентрата, тем больше образуется механической пыли и улавливается в аппаратах для грубого пылеулавливания. Состав и количество возгонов в значительной мере зависят от содержания в сырье летучих соединений свинца, кадмия и других металлов. Состав пылей, улавливаемых в стояках и циклонах, приведен в гл. II. Состав пылей электрофильтров следующий, %: 42,06 Znобщ; 37,54 ZnHiSOi ; 16,93 ZnH20 ; 0,28 Сdобщ; 0,20 Cd раств; 1,67 Сu; 0,98 Pb; 9,8 Feобщ; 0,63 Fe раств; 9,66 Sобщ; 9,64 SSO4; 0,02 SS.

Котлы-утилизаторы, так же как и стояки, улавливают грубую пыль (более 50 мкм) в результате снижения скорости газов до величины, при которой оседают более крупные частицы обожженного материала. Конструкция стояков, в которые газ поступает из печей КС, описана выше. Выгрузку пыли из них производят с помощью консольных шнеков, обеспечивающих также минимальный подсос воздуха.

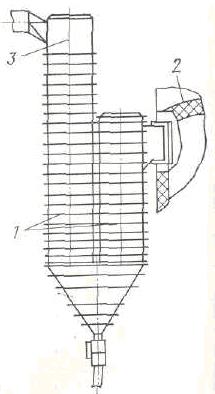

Более тонкую механическую пыль крупностью 5- 25 мкм улавливают в специальных аппаратах - циклонах. На цинковых заводах широко применяют циклоны конструкции Свердловского института охраны труда (СИОТ) № 10, 12 и НИИОгаза. Конструкция циклона НИИОгаз показана на рис. 21. Она состоит из наружного корпуса с цилиндрической и конической частью. По касательной к окружности цилиндрической части корпуса приварен патрубок для входа газа. На поверхности циклона имеется воздушная тепловая изоляция толщиной 150-200 мм.

Улавливание пыли в циклонах основано на действии центробежной силы. Газовый поток со скоростью 20 - 25 м/с входит черед патрубок вверху цилиндрической части циклона и, вращаясь, опускается к низу конической части. При этом под действием центробежных сил взвешенные в газовом потоке частицы пыли отбрасываются к стенкам корпуса циклона. Внизу конической части газы резко меняют направление движения, устремляясь вверх к выходу по внутренней вертикальной трубе, а частицы пыли, потеряв скорость, оседают в нижней части циклона.

Запыленность газов перед циклонами составляет 100-130 г/м3 (здесь и далее – при нормальных условиях), после выхода из циклонов 10 г/м3. К. п. д. циклонов находится в пределах 88-93%. Обычно на обжиговую печь устанавливают за каждым стояком по циклону СИОТ. Для эффективной работы циклонов необходимо следить за отсутствием в них подсоса наружного воздуха, так как при этом возникают восходящие потоки, препятствующие осаждению пыли. Необходимую плотность затвора обеспечивает консольный шнек, устанавливаемый для выгрузки пыли под конической частью Циклона. На некоторых заводах для более полной очистки Циклонов от пыли применяют пневматические молотки для обстукивания стенок корпуса циклона.

Рис. 21. Циклонный пылеуловитель типа НИИОгаз

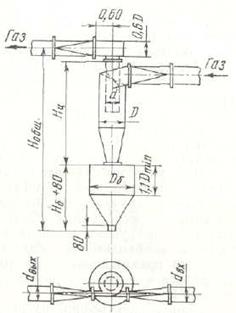

Отсос газов из печей КС, создание оптимальной скорости их в циклонах и подача в электрофильтры обеспечиваются работой эксгаустеров, установленных за циклонами. Повсеместно применяют эксгаустеры типа Э-4 изготовленные в жаростойком исполнении, допускающей поступление в них газов с температурой 400-450° С. Производительность эксгаустера составляет 80 тыс. м3/ч, создаваемый напор 1,9 кПа.

Электроосаждение наиболее тонких частиц, пыли, возгонов из обжиговых газов основано на следующем принципе. Если между двумя металлическими электродами различной поверхности, например между листом и проводом, создать электрическое поле высокого напряжения (50-80 тыс. В), то пространство вокруг проводника наэлектризуется, частицы газа приобретут электрический заряд, в результате чего возникает голубое свечение. Происходит так называемое явление коронирования. Частицы пыли, находясь в межэлектродном пространстве, также заряжаются и, отталкиваясь от одноименно заряженного коронирующего электрода, оседают па другом электроде, называемом осадительным. Для электроосаждения пыли применяют постоянный ток. Один из электродов присоединяют к отрицательному полюсу, второй заземляют.

Для улавливания пыли используют электрофильтры различной конструкции: ГК-ЗО-ШГ, ОГП-4х16, У1Т1-4С и др. Могут быть трехпольные двухсекционные электрофильтры (ГК-30) и четырехпольные односекционные (ОГП-4х16). Однако в любом случае при выборе конструкции и числа электрофильтров исходят из объема газов и необходимости создания в электрофильтрах оптимальной скорости прохождения газов (0,5-0,8 м/с). Для этого после электрофильтров в системе газоходов поддерживают разрежение 0,10- 0,15 кПа.

Корпус электрофильтра выполнен из кирпича или бетона и покрыт снаружи листовой сталью для герметизации сооружения. Внутри корпуса (полей) подвешены коронирующие и осадительные электроды; внизу корпуса находятся бункера со шнеками для сбора и выгрузки пыли. Коронирующие электроды выполнены из нихромовой проволоки диаметром 2 мм, осадительные электроды - из отрезков стальной проволоки диаметром 8 мм, вставленных с шагом 15 мм в стальные полосы. Расстояние между коронирующими и осадительными электродами равно 130 мм.

Процесс очистки в электрофильтрах происходит следующим образом. Газ обжиговых печей, охлажденный до температуры 350- 400° С, поступает через входное отверстие в каждую секцию электрофильтра на газораспределительную решетку и далее в три (четыре) последовательно расположенных поля с подвешенными на них электродами. Если температура газа выше 420°С, он предварительно охлаждается за счет подсоса холодного воздуха. При прохождении газа между электродами частицы пыли под воздействием электрических сил направляются к осадительным электродам и, разряжаясь, оседают на них. Некоторое количество пыли оседает и на коронирующих электродах. Осевшая на электродах пыль, если ее не удалять, ухудшает улавливающую способность фильтра. Для удаления пыли электроды периодически встряхивают с помощью специальных механизмов.

Встряхивание коронирующих электродов осуществляется автоматически примерно один раз в минуту. Осадительные электроды встряхиваются реже. Обычно в фильтрах ГК-30 встряхивание осадительных электродов первого поля производится через 30 мин, второго через 60 мин, а третьего - через 180 мин.

Запыленность газов на входе в электрофильтр составляет 8-10 г/м3 Сухие электрофильтры работают с высоким К. П. Д. – 95-98%, благодаря чему на выходе из них запыленность не превышает 0,15-0,20 г/м3. Особое внимание при обслуживании электрофильтров уделяется температуре входящих газов. Она должна составлять не менее 350-400° С. При более холодных газах температура на выходе из электрофильтров может понизиться до 250° С и вызвать тем самым конденсацию паров серной кислоты и разрушение фильтра.

После каждого встряхивания электродов пыль падает вниз и накапливается в бункерах электрофильтра, из которых ее при помощи шнека периодически, обычно один раз в сутки, выгружают и направляют на переработку совместно с огарком и циклонными пылями. Для облегчения выгрузки пыли из бункеров на последних устанавливаются электромагнитные вибраторы.

Дата добавления: 2016-06-05; просмотров: 3926;