Конструкция печей кипящего слоя (КС)

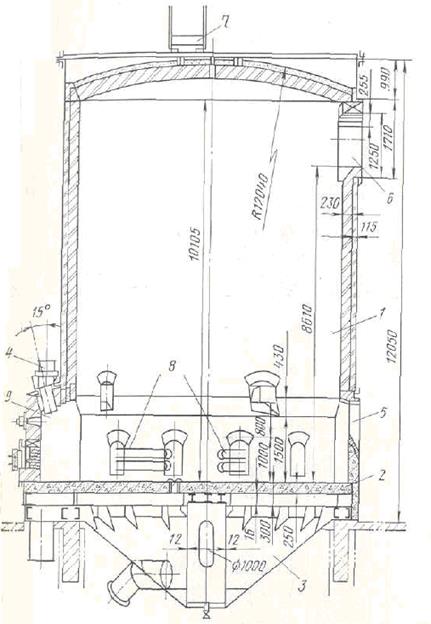

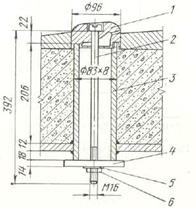

Печь для обжига цинковых концентратов в кипящем слое (рис.6) представляет собой цилиндрическую вертикальную шахту иногда переменного сечения, диаметром 6 - 8 м и высотой 9 - 11 м, поставленную на бетонный фундамент. Внешний вид печи показан на рис. 7. Шахта, сваренная из стальных листов толщиной 10 - 12 мм, футерована внутри шамотным кирпичом. Толщина футеровки равна 500 мм. Наиболее ответственной частью печи является воздухораспределительная подина с воздушной коробкой. Подина должна быть беспровальной, жаростойкой, простой в изготовлении и обеспечивать равномерное распределение поступающего воздуха по всему сечению печи.

В отечественной практике принята конструкция подины, представляющая собой стальной лист, в который на расстоянии 250 - 300 мм между центрами вставлены чугунные сопла; пространство между соплами залито жаропрочным бетоном слоем 200 мм.

Рис. 6. Печь для обжига цинковых концентратов в кипящем слое:

1- шахта печи; 2 - подина печи; 3 - воздушная коробка; 4 - загрузочное отверстие; 5 - разгрузочное отверстие; 6 - отверстие для отвода газов; 7 -площадка для обслуживания печи; 5 - охлаждающий змеевик; 9 - форкамера

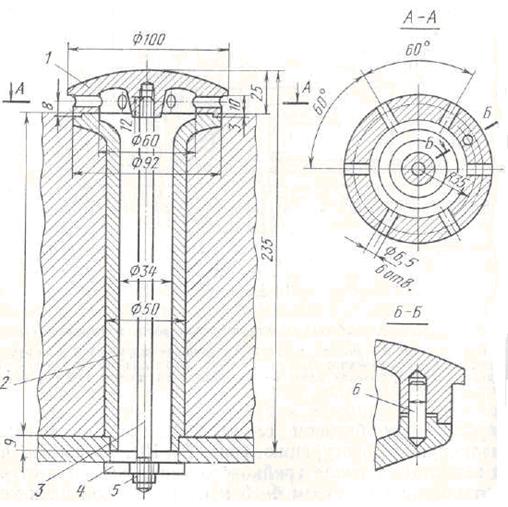

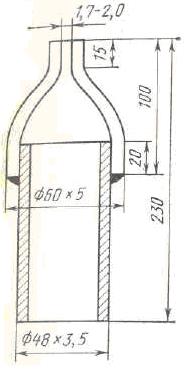

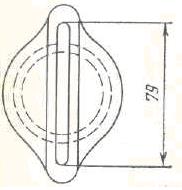

Сопла имеют различную конфигурацию (рис. 8 - 10). Наиболее часто используют сопла грибкового типа, имеющие от 4 до о отверстий диаметром 4 - 5 мм. На каждой печи устанавливают 1500 - 2000 таких сопел. Находят также применение сопла щелевой конструкции. Описание сопел различной конструкции приводится в технической литературе[1]

Рис. 7. Внешний вид обжиговой печи кипящего слоя

Рис. 8. Воздушное сопло грибкового типа:

1 - головка сопла; 2 - стальной стакан; 3 - стержень; 4 - шайба; 5 - гайца; 6 - палец

Решающее значение для стабильного «кипения» слоя имеет отношение площади всех отверстий сопел к общей площади пода печи - так называемое живое сечение подины, которое выбирается в зависимости от физико-химических свойств и гранулометрического состава концентрата и составляет 0,7 - 0,9%. После монтажа воздушной коробки и подины печи все сварные швы проверяют на газоплотность с целью предупреждения утечек воздуха при работе печи. Подачу воздуха под подину осуществляют от воздуходувной станции по трубопроводу (рис. 11). Для этой цели применяют нагнетатели различного типа, обеспечивающие производительность 250 - 300 м3 воздуха в минуту и давление 25 - 30 кПа.

Рис. 9. Щелевидное сопло

Рис. 10. Сопло с направленным дутьем:

1 - головка сопла; 5 - стержень; 3 - труба; 4 - скоба; 5 - шайба; 6 – гайка

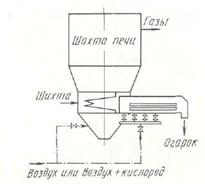

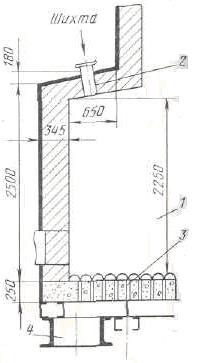

Выше подины обжиговая печь КС имеет одну или две форкамеры (рис. 12) для загрузки в них концентрата и сливной (разгрузочный) порог, через который обожженный продукт (огарок) выгружают в холодильник. В комплекс печи КС входят также: газоходная система, утилизационные и охлаждающие установка устройства для грубого и тонкого пылеулавливания Схема цепи аппаратов для обжига в кипящем слое цинковых концентратов показана на рис. 13.

Рис. 11. Схема подачи дутья в обжиговую печь

Рис. 12. Загрузочная камера обжиговой печи КС:

1 - форкамера; 2 - загрузочная гечка; 3 - воздухораспределительная подина; 4 - воздушная коробка.

Форкамеры, подина печи и сливной порог образуют зону кипящего слоя, в которой начинается и протекаем большинство реакций обжига сульфидных компонентов концентрата, находящегося в псевдосжиженном состоянии. Форкамеры и сливной порог для увеличения продолжительности пребывания материала в этой зоне расположены на противоположных сторонах печи. Площадь форкамеры составляет обычно 1,5 - 2 м2. На поду форкамеры установлены такие же воздухораспредели тельные сопла, что и на подине печи, но с меньшим расстоянием между ними для предотвращения залегания на поду крупных зерен концентрата.

Над форкамерами имеются бункера для шихты с суточным или полусуточным запасом материала. Из бункеров шихту загружают в форкамеры с помощью ленточных питателей (рис. 14). Регулируют загрузку автоматически или вручную дистанционно с пульта управления печами КС. На ряде новых зарубежных цинковых заводов, где установлены печи КС большой пронзительности, форкамеры отсутствуют. Подачу шихты осуществляют непосредственно в печь скоростными ленточными питателями, разбрасывающими материал по всей поверхности кипящего слоя. Иногда на каждой печи устанавливают по два таких питателя.

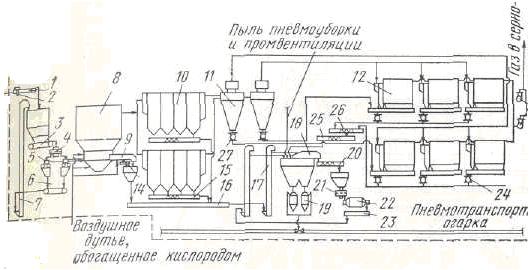

Рис. 13. Схема цепи аппаратов обжигового цеха:

1 - ленточный конвейер; 2 - автоматические весы; 3 - ленточный питатель; 4 - дисковый питатель; 5 - забрасыватель; б - ленточный конвейер; 7 - элеватор; 8 - печь КС; 9 - аэроводохолодильник; 10 - котел-утилизатор; 11 - циклон; 12 - электрофильтр; 13 - вентилятор; 14 - шнек; 15 - конвейер; 16 - конвейер; 17 - элеватор; 18 - грохот; 19 - насос; 20 - конвейер; 21 - дисковый питатель; 22 - шаровая мельница; 23 - конвейер; 24 - шлюзовыЙ питатель, 25 - конвейер; 26 - конвейер; 27 - шлюзовый питатель

Сливной порог служит для выгрузки огарка из печи и ограничения высоты кипящего слоя. Высота кипящего слоя оказывает существенное влияние на происходящие в нем процессы. При недостаточной высоте слоя увеличивается пылевынос из печи, возможны продувы воздуха в отдельных местах с образованием воронок, что приводит к уменьшению вертикальной скорости воздуха в другой части слоя и может вызвать залегание материала на подине печи.

Вместе с тем работа печи КС на высоком слое увеличивает продолжительность пребывания материала в зоне кипящего слоя, уменьшает вынос тонких частиц из печи, создает более благоприятные условия для сульфатообразования.

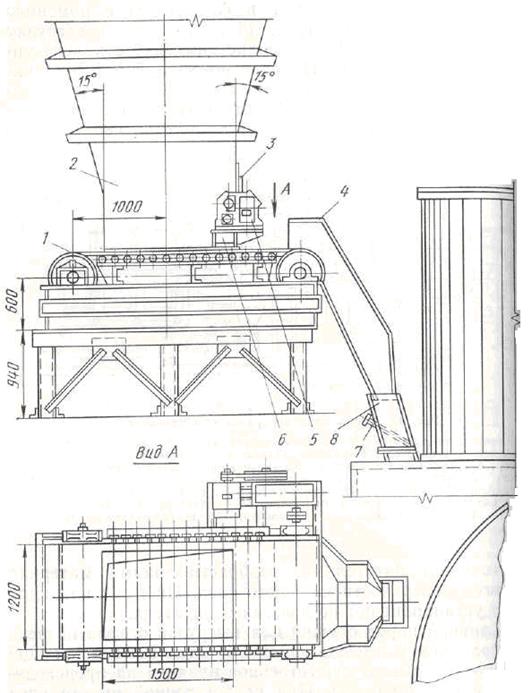

Рис. 14. Узел загрузки печи КС:

1-ленточный питатель; 2 - загрузочный бункер; 3 - шибер бункера; 4 - разгрузочная воронка питателя; 5 - электрический исполнительный механизм; 6 -кронштейн; 7 -пневмогидравлический затвор; 8 -загрузочная течка

Поэтому в последнее время за рубежом при строительстве мощных обжиговых печей современной конструкции проявляется тенденция к увеличению высоты слоя до 1,8-2 м вместо обычно принятой в практике высоты 1,0-1,2 м. Однако чрезмерно большая высота слоя также нежелательна, так как в том случае для «кипения» слоя под подину приходится подавать воздух под большим давлением, а следовательно расходовать большее количество электроэнергии.

В любом случае высота кипящего слоя должна определяться задачами обжига и физико-химическими свойствами перерабатываемых концентратов. Так как и задачи обжига, и свойства материалов могут меняться, то конструкция сливного порога предусматривает возможность регулирования высоты слоя. На отечественных предприятиях многолетней практикой установлена оптимальная высота кипящего слоя 1,2-1,5 м. Такая высота обеспечивает достаточную продолжительность контакта сульфидных зерен с кислородом воздуха и необходимый массообмен для получения заданной степени десульфуризации.

Непосредственно над зоной кипящего слоя находится шахта печи, где также протекают реакции обжига тех частиц концентрата, которые, оторвавшись от поверхности слоя, поднимаются отходящими газами к своду печи и далее выносятся с ними в газоходную систему. В связи с этим высота шахты должна быть достаточной для полного завершения реакций обжига наиболее тонкой фракции концентрата.

Таблица 5

Состав циклонной пыли в зависимости от высоты (объема) шахты печи, %

| печь | Отношение объема шахты к площади пода | Znобщ | Znраств | Znраств | S общ | S SO | S S |

| Znобщ | |||||||

| КС-2 (малой высоты) | 2,7 | 52,23 | 39,70 | 76,0 | 5,82 | 1,77 | 4,05 |

| КС-3 (большой высоты) | 8,0 | 52,47 | 47,24 | 90,0 | 4,38 | 3,91 | 0,47 |

Насколько влияет высота (объем) шахты на качество обожженного продукта, выносимого из печи отходящими газами, свидетельствуют данные о составе циклонной пыли завода «Электроцинк» (табл. 5), на котором впервые в промышленном масштабе был освоен обжиг в кипящем слое.

В последнее время стремятся строить печи КС с большой высотой шахты, чтобы получить все продукты обжига с низким содержанием сульфидной серы. Высота шахты современных печей КС колеблется в пределах 9,5-13,5 м, достигает в особо мощных печах 17 м. Сама шахта может иметь как постоянное, так и переменное сечение, если в последнем случае соблюдается угол наклона стенок, исключающий зависание на них материала.

Производительность печей КС определяется площадью пода, диаметром, высотой шахты в надслоевом пространстве и высотой кипящего слоя.

Таблица 6

Основные конструктивные размеры печей КС некоторых зарубежных заводов [6]

| Завод | Производительность, т/сут | Площадь пода S, м2 | Диаметр, м | Высота, м | Объем надслоевого пространства V, м3 | V/S | ||

| Печи у подины | шахты над слоем | печи | порога | |||||

| «Хиросима» (Япония) | 9,15 | 9,4 | 10,4 | 1,2-1,5 | ||||

| «Трепча» (СФРЮ) | 6,3 | 7,5 | 9,5 | 1,5 | 10,5 | |||

| «Эйтерхейм» (Норвегия) | 7,0 | 10,3 | 11,0 | 1,6 | ||||

| «Бален» (Бельгия) | 8,0 | 11,5 | 13,5 | 1,3 | ||||

| «Монсанто» (США) | 6,3 | 9,5 | 12,5 | 1,0 | 23,5 | |||

| «Валлифилд» (Канада) | 6,6 | 9,6 | 13,5 | 1,0-1,1 | 23,5 | |||

| «Коккола» (Финляндия) | 9,6 | 12,8 | 17,0 | 1,0-1,1 | ||||

| «Хойл» (Канада) | 8,4 | 11,3 | - | - | - | - | ||

| «Норденхейм» (ФРГ) | 10,5 | - | - | 1,8-2,0 | - | - |

Чем больше площадь пода, высота и диаметр шахты печи и толщина кипящего слоя, тем выше ее производительность. При одних и тех же размерах обжиговой печи ее производительность тем выше, чем больше вносится кислорода воздуха в кипящий слой. Разумеется, увеличивать количество дутья можно только в рамках соблюдения установленного технологического режима.

Рис. 15. Пульт управления обжиговыми печами

Основные конструктивные размеры печей КС, используемых в зарубежной практике, приведены в табл. 6.

Питание печи шихтой. Загрузку шихты в зону кипящего слоя можно осуществлять тремя способами: внутрь кипящего слоя, непосредственно на поверхность кипящего слоя, через форкамеры. Первый из этих способов практикуется на заводе «Джозефтаун» (США), где шихту подают в слой с помощью сдвоенных шнеков на 300 мм ниже уровня разгрузочного порога. Такой метод снижает пылеобразование при загрузке до минимума. Однако в отечественной практике его не применяют. Второй способ получил распространение только при эксплуатации мощных печей КС. На всех заводах Советского Союза обжиговые печи загружают шихтой через форкамеры. Для обеспечения непрерывной и равномерной подачи шихты в печь необходимо, чтобы питающие устройства работали безотказно с заданной скоростью движения и определенной толщиной слоя шихты на ленте. Выполнение этого условия имеет весьма важное значение для соблюдения температурного режима в печи и качественных показателей обжига.

Питание печи шихтой регулируется автоматически по заданному температурному режиму. При понижении температуры количество подаваемой шихты увеличивается. В некоторых случаях снижение температуры печи может быть вызвано зависанием шихты в бункерах, поэтому прежде всего необходимо устранить эту причину, если она имеет место. В особых случаях прибегают к ручной регулировке подачи шихты. Для этого на пульте контроля и управления процессом обжига (рис. 15) имеются соответствующие устройства.

Температурный режим. Для каждого вида концентратов устанавливают свой температурный режим. При обжиге смеси концентратов опытным путем подбирают режим, наиболее благоприятный для всех концентратов, входящих в состав шихты. При выборе температурного режима руководствуются химическим и минералогическим составом сырья. Концентраты, содержащие повышенное количество кремнезема, свинца и соединений железа, обжигают при умеренных температурах для уменьшения образования силикатов и предотвращения спекания материала. Учитывают также необходимость получения в продуктах обжига достаточного количества сульфатной серы для компенсации потерь серной кислоты в цикле выщелачивания. Обычно температуру в слое поддерживают в пределах 900-1000°С.

Тепло при обжиге цинковых концентратов получается в основном за счет окисления сульфидов. Поэтому температура слоя в печи зависит в основном от содержания серы в шихте и количества подаваемого в печь воздуха. При недостатке или большом избытке воздуха температура в кипящем слое снижается. Контроль температуры осуществляют термопарами, установленными J в шести точках кипящего слоя. Допустимое отклонение температуры в различных точках кипящего слоя составляет ± 15-20 °С.

В связи с тем, что для обеспечения высокого качества огарка по содержанию сульфидной серы и получения достаточно концентрированных сернистых газов

Обжиг необходимо вести при более или менее постоянном избытке воздуха (обычно этот коэффициент равен 1,2-1,3), а поверхность охлаждающих элементов, находящихся в кипящем слое, является величиной постоянной, то регулирование температуры обжига практически можно осуществлять только изменением загрузки печи шихтой, что и делается в отечественной практике. В зарубежной практике для регулирования температуры иногда подают в печь воду.

Описанным способом регулируют температуру обжига только в зоне кипящего слоя. Температуру газов в надслоевом пространстве печи регулировать практически невозможно, так как она является функцией температуры слоя, вертикальной скорости газового потока, содержания серы в шихте, гранулометрического состава концентрата и т. п. Обычно при прохождении газов через шахту печи температура их снижается на 50-60 °С и составляет у свода около 900-950 °С. При обжиге некоторых, особенно тонких сульфидных материалов, какими являются, например, учалинские цинковые концентраты, температура под сводом печи может быть выше, чем в зоне кипящего слоя, на 40-50 °С. Дальнейшее падение температуры газов по газоходному тракту зависит от применяемой системы охлаждения (стояки с испарительным охлаждением или охлаждаемые воздухом, котлы-утилизаторы) и находится в следующих пределах (при водохлаждаемых системах), °С:

| В кипящем слое………… | 930-1000 |

| Под сводом……………... | 900-950 |

| Перед циклонами………. | 550-600 |

| эксгаустером……. | 370-450 |

| электрофильтрами.. | 300-350 |

| После электрофильтров.. | 250-300 |

Ясно, что любое отклонение температуры кипящего слоя от заданной, при тех же средствах охлаждения, вызовет соответствующее изменение температуры в газовом тракте. Особенно отрицательно сказывается понижение температуры перед электрофильтрами: ухудшается пылеулавливание, а при резком падении температуры (ниже точки росы) происходит конденсация паров серной кислоты на металлических конструкциях фильтров, газоходов, что вызывает их коррозию.

Тяго-дутьевой режим. Подаваемый в печь КС воздух выполняет две функции: во-первых, поддерживает слой шихты в псевдожидком состоянии, обеспечивая его текучесть, а также необходимый массо- и теплообмен в печи, во-вторых, является окислителем для сульфидов е процессе обжига. Поэтому воздух подается в печь при определенном давлении, позволяющем преодолеть сопротивление подины и слоя материала, и в количестве достаточном для протекания реакций окисления.

Практикой установлено, что для «кипения» слоя при высоте его 1 м необходимо иметь давление в воздухе. подводящей коробке перед подиной 15-16 кПа. При этом вертикальная скорость газового потока в кипящее слое составляет примерно 10,0—13,0 м/с. При такой скорости основная масса концентрата находится в зоне кипящего слоя, «кипение» слоя протекает стабильно, продувов воздуха с образованием воронок не наблюдается. В случае превышения давления воздуха под подиной вертикальная скорость газового потока может превысить критическую и большая часть материала, будет вынесена из печи, а «кипение» слоя прекратится.

От количества подаваемого в печь воздуха зависит полнота окисления сульфидов, температура в зоне кипящего слоя и как результат этих двух факторов, производительность печи КС. Для обеспечения полного и быстрого протекания реакций обжига необходим избыток воздуха против теоретически необходимого на 20-30%. Поэтому на большинстве цинковых заводов коэффициент избытка воздуха составляет 1,2-1,3. Полученные опытным путем данные показывают, что на каждую тонну шихты расходуется примерно 2000 м3 воздуха или 350-450 м3 на 1 м2 площади пода в 1 ч. Контроль избытка воздуха осуществляют по содержанию кислорода в отходящих газах, которое не должно превышать 4-6%.

Естественно, что при проектировании печи учитывают обе функции, выполняемые воздухом в процессе обжига. В соответствии с этим, исходя из характера сырья и заданной производительности печи, определяют число сопел, диаметр отверстий в них и давление воздуха под подиной. На практике, как уже было сказано выше, для соблюдения технологического режима обжига все параметры воздушного дутья поддерживают обычно постоянными, а регулировку температуры осуществляют путем изменения загрузки печи шихтой.

При указанных условиях давление воздуха расходуется на преодоление сопротивления подины и кипящего слоя. При этом под сводом наблюдается давление 20-30 Па или небольшое разрежение, создаваемое эксгаустером, устанавливаемым за циклонами или котлами-утилизаторами. Для преодоления сопротивления газоходного тракта разрежение перед эксгаустером должно быть в пределах 1,2-1,40 кПа. Далее газы поступают в газоход под давлением, создаваемым эксгаутером, а затем отсасываются нагнетателем сернокислотного цеха. Нулевая точка (давление равно разрежению) приходится обычно на электрофильтры, после которых разрежение составляет 0,12-0,15кПа.

Дата добавления: 2016-06-05; просмотров: 12085;