Пути совершенствования процесса обжига в кипящем слое

Техническое развитие процесса обжига в кипящей слое происходит как в направлении совершенствования технологии, так и внаправлении создания новых конструкций более производительных обжиговых печей.

В настоящее время в отечественной и мировой практике можно отметить три основных направления совершенствования технологии обжига цинковых концентра-т0В в кипящем слое: применение кислорода, высокотемпературный обжиг и обжиг концентратов ввиде пульпы.

Одним из главных путей совершенствования технологии обжига является повышение степени обогащения дутья кислородом. Ввиду резкого снижения объема газов дальнейшее увеличение концентрации кислорода в дутье позволит повысить производительность печей КС без реконструкции газоходной системы и пылеулавливающих устройств и передать очищенные газы с более высоким содержанием SO2 в сернокислотное производство. Учитывая технический уровень производства серной кислоты, а также проведенные научно-исследовательские работы в этой области, можно считать, что переработка высококонцентрированных сернистых газов не будет являться неразрешимой проблемой.

Однако переход на более обогащенное кислородом дутье тесно связан с решением вопроса об отводе тепла из зоны кипящего слоя, так как уже сейчас при содержании кислорода в дутье 30-34% охлаждение слоя с помощью кессонов вызывает определенные трудности. По-видимому, решение этого вопроса может быть найдено путем создания более совершенной конструкции испарительного охлаждения с развитой поверхностью охлаждения. Разместить в кипящем слое высотой 1,0-1,2 м много охлаждающих элементов по всей вероятности не удастся. Поэтому увеличение высоты слоя до 1,8-2,0 м, помимо положительного эффекта от увеличения объема материала в печи и толщины слоя, создаст также более благоприятные возможности для размещения системы испарительного охлаждения.

В отечественной и зарубежной практике максимальная температура обжига цинковых концентратов обычно не превышает 1000° С. Гинцветмет на Беловском цинковом заводе провел испытания обжига концентратов при 1080-1120° С для последующей гидрометаллургическойпереработки огарка [7]. При этом наблюдалось спекание мелких частиц концентрата (средний диаметр зерен 0,8 мм), благодаря чему пылевынос не превышал 25%. Наряду с повышением степени растворимости цинка в огарке до 95-96% за счет изменения структуры феррита цинка увеличилось относительное содержание Растворимых форм железа (10-15%) и кремнезема

Обжиг этого материала в аналогичных условиях при 950° С показал степень растворимости цинка, железа и кремнезема соответственно 91,7; 4,7 и 38,5%. Таким образом, преимущество, создаваемое высокотемпературным обжигом, в отношении растворимости цинка в огарке и снижения пылевыноса в значительной мере сводится на нет увеличенным переходом в раствор железа и кремнезема при последующем выщелачивании огарка. Поэтому высокотемпературный обжиг цинковых концентратов не нашел широкого распространения в мировой практике и, по литературным данным, применяется лишь на одном заводе «Ла-Оройа» (Перу) для переработки малокремнистых концентратов.

Обжиг цинковых концентратов в виде пульпы применяется на некоторых заводах Японии и Югославии. При этом способе упрощается схема подготовки концентратов к обжигу, уменьшаются капиталовложения и эксплуатационные расходы, сокращаются потери металла за счет упразднения переделов фильтрации и сушки. Вместе с тем усложняется переработка влажных сернистых газов, увеличивается коррозия оборудования и газоотводящих систем, съем пара на 1 т обжигаемого концентрата уменьшается на 15-20%. Поэтому обжиг пульпы для сухих привозных цинковых концентратов нецелесообразен. В отдельных случаях, когда обогатительная фабрика и цинковый завод находятся на одной территории, преимущества этого метода могут быть реализованы в конкретных условиях данного предприятия. Здесь уместно сказать об опыте Лениногорского цинкового завода по выводу загрязненной промывной кислоты из процесса путем подачи ее в обжиговые печи через форсунку. В ряде случаев промывная кислота может быть использована как для репульпации концентрата, так и для снижения температуры в кипящем слое при соблюдении условий, предохраняющих разрушение газоходной системы от коррозии.

При разработке новых конструкций печей КС учитывают следующие обстоятельства. Удельная производительность печей определяется, как уже отмечалось ранее, количеством дутья, подаваемого в печь, на единицу площади пода. При использовании только воздушного дутья (а в мировой практике наметилась тенденция создания новых, более производительных печей без применения кислорода) на каждый 1 м2 площади пода можно при существующей практике подать только 600-675 м3

дутья в час. Больший расход дутья неизбежно приводит к увеличению пылевыноса и высокой температуре под сводом и, как следствие, к получению циклонной пыли

низкого качества по содержанию сульфидной серы.

В связи с этим одно из направлений повышения единичной мощности печи состоит в механическом расширении площади пода с 30 до 90-100 м2 при сохранении существующей напряженности дутья и соответственно удельной производительности печи 7-8 т/(м2·сут). Такие печи уже работают за рубежом, перерабатывая от 500 до 800 т концентрата в сутки. Одновременно с увеличением площади пода коренным образом изменяют способ загрузки печи шихтой. Печи строят без форкамер, применяя скоростные ленточные питатели для забрасывания шихты в печь.

При проектировании новых гидрометаллургических цинковых заводов предусматривают установку в обжиговом цехе только одной печи необходимой мощности, обеспечивающей выпуск всего запланированного цинка. На время капитального ремонта этого единственного печного агрегата создают на складе огарка запас обожженного материала на 20-30 дней. Ремонт сернокислотной системы (также большой мощности) приурочивают ко времени ремонта обжиговой печи.

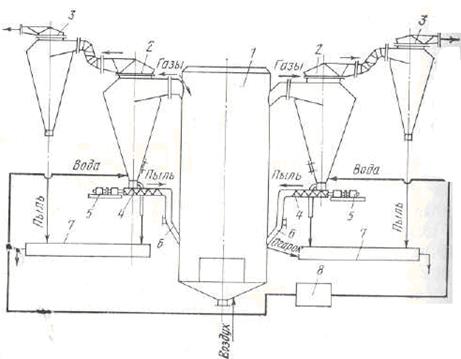

Разработки новых конструкций печей направлены на уменьшение пылевыноса и снижение температуры газов под сводом при большей напряженности дутья. Для этого создают печи переменного сечения, когда площадь сечения печи в надслоевом пространстве значительно превосходит площадь пода. В такой печи происходит резкое снижение скорости газов в шахте печи, благодаря чему много вынесенных из слоя частиц материала, обжигаясь во взвешенном состоянии, снова возвращается в кипящий слой и выгружается из печи через сливной порог. Другое направление решения проблемы снижения пылевыноса состоит в сооружении циклонов возврата (рис. 22), примыкающих к верхней части печи, которые позволяют принять газы с высокой температурой и большой запыленностью. При этом вынесенные из печи частицы более грубой пыли осаждаются в циклонах и снова возвращаются в печь. Происходит циркуляция относительно крупных частиц огарка. Более тонкие его частицы(хорошо обожженные) уносятся газами далее в пылеулавливающие устройства и там улавливаются, а крупные, оборачиваясь несколько раз в печи, дополнительно обжигаются и разгружаются через порог.

Чтобы сохранить оптимальную температуру газов под сводом печи, разрабатывают печи со встроенными в шахту печи охлаждающими элементами. Такую конструкцию печи испытывают на одном из отечественных заводов. В случае положительных результатов испытания появится возможность, подбирая различную поверхность охлаждения, снизить температуру газов в шахте и под сводом печи до заданной по технологическому режиму.

Возможно, что ни одно из перечисленных направлений создания различных печей КС новой конструкции не сможет решить полностью проблему интенсификации процесса обжига, поэтому представляется более реальным создание такой конструкции печи, которая включала бы преимущества каждого направления. Эта печь, по-видимому, должна иметь зону кипящего слоя большой высоты с весьма развитой поверхностью испарительного охлаждения, шахту переменного сечения с максимально возможным по конструктивным соображениям отношением объема надслоевого пространства к площади пода (V/S), встроенным котлом-утилизатором и циклонами возврата пыли.

Рис. 22. Схема обжиговой печи КС с циклопами возврата:

1 - печь КС; 2 - циклоны возврата; 3 -циклоны «СИОТ»; 4 -шнеки возврата пыли; 5 -привода шнеков; 6 - течки возврата пыли; 7 - желоба для смыва огарка; 8 - насос для подачи воды

Очевидно, претерпит изменения и компоновка основного оборудования, входящего в комплекс печи КС. Так, будут значительно приближены к печи все пылеулавливающие устройства, особенно электрофильтры. При этом они должны быть модернизированы на прием газов с более высокой температурой. Такая компоновка оборудования позволит максимально герметизировать газоотводную систему, значительно сократить подсосы наружного воздуха, повысить концентрацию сернистого ангидрида в газах и исключить конденсацию паров серной кислоты в электрофильтрах.

[1] Алексеев Ю.В. – Цветные металлы.- 1970.- № 10.- с. 14-17.

[2] Огиенко, А.С., Ярыгин, В. И., Абрамовская, Л.А. — «Цветные металлы», 1974, №8, с. 20-21

Дата добавления: 2016-06-05; просмотров: 2468;