Оборудование для деления и округления тестовых заготовок

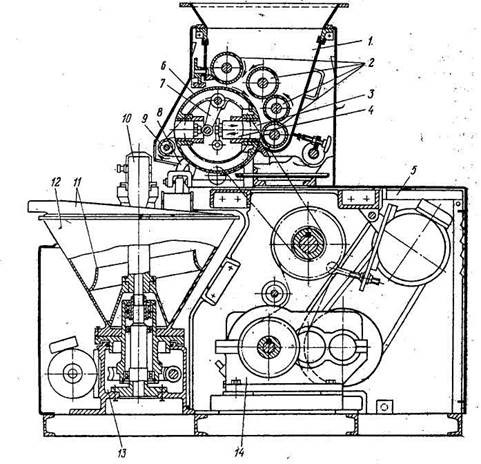

Делительно-округлительный автомат А2-ХЛ1-С9 для мелкоштучных хлебобулочных изделий конструкции УкрНИИпродмаша (рис. 1.) предназначен для деления теста из пшеничной сортовой муки высшего, I и II сортов на куски равной массы и округления заготовок после их деления.

Автомат состоит из тестоделительного и тестоокруглительного устройств, смонтированных на общей раме. Каждое устройство имеет свой индивидуальный привод.

Рис. 1 Делительно-округлительный автомат А2-ХЛ1-С9:

1 — тестовая камера; 2 —нагнетательные валки; 3—верный карман делительного барабана; 4 — поршень делительного барабана; 5 — каркас автомата; 6 — делительный барабан; 7 — механизм принудительного выталкивания поршней; 8 — механизм однорядного направления заготовок в округлительное устройство; 9 — механизм съема тестовых заготовок с поверхности делительного барабана; 10 — воздушные сопла для подачи сжатого воздуха на обдувку рабочих органов округлительного устройства; 11 — спиральный желоб округлителя; 12— коническая чаша округлителя; 13 — привод округлительного устройства; 14 — привод делительного устройства

Делительное устройство состоит из тестовой камеры, в которой зона нагнетания образуется постоянно вращающимися делительным барабаном с мерными карманами и четырьмя валками, расположенными таким образом, что зазор между каждым последующим валком и делительным барабаном постепенно уменьшается.

В результате давление в зоне нагнетания постепенно увеличивается по мере заполнения мерных карманов. Для исключения переуплотнения теста валки получают периодическое вращение от муфты свободного хода. Таким образом, количество теста, поступающее в зону нагнетания, зависит от угла поворота валков, который регулируется бесступенчато (оптимальное значение углов поворота валков различно в зависимости от вида вырабатываемых изделий) .

Делительный барабан устройства состоит из двух пар диаметрально расположенных поршней, которые перемещаются в мерных карманах принудительно, и механизма раздвижения или сближения поршней, снабженного маховиком для регулирования массы тестовых .заготовок.

Округлительное устройство автомата представляет собой конический малогабаритный округлитель с чугунной спиралью марки Т1-ХТС, частота вращения конической чугунной чаши округлителя составляет 71 и 100 об/мин.

Между делительным и округлительным устройствами автомата установлен механизм направления заготовок, служащий для подачи в округлитель тестовых заготовок однорядно при получении их из делительного барабана двухрядно. Разделительное устройство механизма задерживает одну из заготовок на полцикла работы делительного барабана.

Поступающее из приемной воронки в тестовую камеру тесто нагнетательными валками под давлением подается в два мерных кармана, находящихся в делительном барабане. После равномерного поворота делительного барабана тесто выталкивается из мерных карманов принудительно перемещающимися в них поршнями, одновременно тесто заполняет мерные карманы с противоположной стороны делительного барабана.

Разделенные тестовые заготовки сбрасываются в округлительное устройство. При этом механизм направления преобразует двухрядный поток заготовок в однорядный. С помощью вращающейся конической чаши заготовки обкатываются по прилегающей к ней спирали и округляются (получают шарообразную форму), а затем выводятся из автомата однорядно.

Достоинствами автомата А2-ХЛ1-С9 являются высокая точность деления и стабильность установленной массы заготовок, а также компактность делительного и округлительного устройств.

Гігротермічна обробка та випічка тістових заготовок здійснюються в робочій камері печі. Під дією теплоти та вологи відбувається перетворення тістової заготовки на хліб. Сучасні хлібопекарські печі класифікують за такими основними ознаками.

За продуктивністю в залежності від робочої площі поду печі ділять на три групи: малої продуктивності – 4, 8, 10, 16 м2; середньої – 25, 50 м2; великої – 80, 100, 125 м2.

За асортиментом, що випікається, печі розділяють на: універсальні; печі для широкого асортименту виробів; спеціальні, призначені для випічки одного виду виробів.

За способом підводу теплоти печі ділять на два види: з індивідуальним обігрівом, коли кожна піч має генератор теплоти; з центральним обігрівом, коли від одного генератора теплоти обігрівається група печей.

За конфігурацією пекарної камери печі розрізняють так:

• тупикові, в яких посадка тістових заготовок на под і вивантаження готової продукції відбувається через один отвір. До них належать одно- і багатоярусні тупикові, етажерочні, барабанні, роторні і кільцеві печі (рис. 10.1);

• наскрізні (прохідні, коридорні, тунельні), в яких посадка тістових заготовок проводиться з одного боку пекарної камери, а вивантаження готової продукції–з протилежного (рис. 10.2). Наскрізні печі в свою чергу підрозділяються на тунельні (пекарська камера являє собою горизонтальний канал) – печі Г4-ПХС, БН та ін. і багатоярусні (пекарська камера має кілька ходів конвеєра) – печі АЦХ та ін.

Піч БН-25 складається з тунельної пекарної камери 8 вистою 200 і шириною 2200 мм. її верхня і нижня стінки є теплопередавальними стінками верхнього 10 і нижнього 12 нагрівальних каналів. По нижній стінці каналу проходить робоча стрічка сітчастого конвеєра 4, яка служить подом печі, а холоста стрічка конвеєра 1 проходить під піччю. Привідний барабан 3 розташований на розвантажній частині печі, а біля нього – автоматичний важільно-вантажний натяжний пристрій 5. Натяжний барабан конвеєру 24 розташований у посадочній частині печі. Циліндрична щітка 2 служить для очищення конвеєра. Циліндрична топка 17 печі закінчується змішувальною камерою, котра з'єднана з боковим каналом і коробами 18 і 19, в яких за допомогою шиберів гази розподіляються по ширині пекарної камери в паралельних каналах і трубах 9. Відпрацьовані гази збираються в короби 13, з'єднані з боковим збірним каналом 14. Останній з'єднаний з всмоктуючим патрубком рециркуляційного вентилятора 15. Відпрацьовані димові гази частково повертаються в камеру змішування на рециркуляцію, а залишки викидаються в димову трубу 16. Система каналів оснащена вибуховими патрубками 11 з клапанами.

Парозволожувальний пристрій 22 являє собою шість перфорованих горизонтальних труб, закритих ковпаком. Виведення випарів з печі провадиться примусово з допомогою вентилятора 21 і системи труб 7 і 20, з'єднаних з витяжними зонтами 6 і 23 і пекарною камерою печі.

Управління тепловим режимом печі здійснюється автоматично за допомогою двопо-зиційного регулятора температури гріючих газів в місці виходу з камери змішування.

Печі БН-50 складаються з аналогічних елементів, але мають дві автономні топки.

Печь ФТЛ-2относится к группе тупиковых печей средней производительности с цепным люлечным подом и канальным обогревом. Печь предназначена для выработки хлебобулочных изделий широкого ассортимента и состоит из топки 1, пекарной камеры 2, цепного конвейера 3 с люльками 4 и приводного механизма. Топка печи приспособлена для сжигания дров, угля, мазута и газа. При сжигании угля применяется воздушное дутье. Воздух от центробежного вентилятора поступает под колосники и через отверстия в них проникает в слой топлива.

Цепной конвейер представляет собой две пластинчатые шарнирные цепи с шагом 140 мм, перекинутые через три пары чугунных блоков 5, укрепленных на стальных валах. Между цепями подвешены люльки 4. Для выпечки формового хлеба люльки делают из уголковой стали в виде рамок, в которые вставляются секции из форм, а для подовых изделий применяются люльки с подиками из листовой стали с бортами с трех сторон. Всего в печи имеются 24 люльки шириной 1920 мм и длиной 350 мм.

Для выпечки формовых изделий на конвейере размещаются 36 люлек длиной 220 мм, с шагом их подвески 280 мм. На такой люльке устанавливаются 16 форм размером 235 х 115 мм.

Продолжительность выпечки можно регулировать с помощью реле времени в пределах 10–100 мин. Продолжительность выпечки изменяется из-за прерывистого движения конвейера, которое осуществляется следующим образом.

Продолжительность выпечки регулируют изменением продолжительности остановки конвейера. Конвейер останавливается автоматически с помощью концевого выключателя в тот момент, когда очередная люлька подходит к посадочному отверстию печи.

Пар, необходимый для увлажнения тестовых заготовок в рабочей камере печи, подводится в первую зону камеры по трубам 6 с отверстиями (перфорированным трубам), обращенными в сторону конвейера. Пар вырабатывается в специальных парогенераторах или поступает из котельной. Избыток пара из пекарной камеры удаляется через канал 7, перекрываемый шибером, ручка 8 которого выходит к месту посадки.

Посадка тестовых заготовок или форм с тестом и выемка готовых изделий производятся через посадочное отверстие.

Печь ХПП-25 представляет собой реконструированный вариант печи ФТЛ-2 и предназначена, в основном, для выработки формового хлеба.

Печь состоит из камеры увлажнения 1, пекарной камеры 3 и топки 9. В пекарной камере расположены четырехъярусный люлечно-подиковый конвейер 4 с 65 люльками размером 1920 х 220 мм и шесть пар блоков, из которых крайний справа 7 в верхнем ряду является натяжным. Движение конвейера непрерывное.

В камере увлажнения расположены приводной 14 и направляющий 15 валы со звездочками. Конвейер приводится в движение от электродвигателя через червячный и цилиндрический редукторы, цепную передачи к приводному валу. Продолжительность выпечки регулируется вариатором скорости.

Вертикальный газоход 2, отделенный от пекарной камеры металлической стенкой с малым термическим сопротивлением, создает в посадочной части пекарной камеры высокую температуру, т. е. зону обжарки, необходимую при выработке ржаных хлебных изделий. Однако при выработке хлебных изделий из пшеничной муки необходимо в этой зоне понизить температуру и повысить влажность. Для этого в вертикальных стояках боковых стен печи размещаются два парогенератора. Это снижает температуру газов, поступающих в канал 2, и уменьшает подачу тепла в пекарную камеру. Повышение влажности в этой зоне достигается подачей пара по трубам 5.

Пар в камеру увлажнения подается по двум трубам 16, а для опрыскивания водой готовых изделий предусмотрена труба 12 с форсунками, направленными вниз, в сторону проходящих под ними люлек.

Загрузка тестом форм и выгрузка готового хлеба производятся вручную. Выгрузка подовых изделий на ленточный транспортер 13 осуществляется автоматически при помощи упора, наклоняющего люльки на 30–45°.

Печь РЗ-ХПА (рис. 138) имеет канальный обогрев с рециркуляцией продуктов сгорания. Печь состоит из тупиковой пекарной камеры 5, топочного устройства 9, трубчатых обогревательных каналов 6 на верхней ветви конвейера и двух каналов на нижней ветви конвейера, натяжного барабана 7. Внутри пекарной камеры размещены па-роувлажнительное устройство 3 и люлечно-подиковый конвейер 4, на котором шарнирно подвешены 36 люлек размером 2000 х 350 мм. Загрузка печи происходит через посадочное устье 2, выпеченные изделия сбрасываются на транспортер 1.

Управление продолжительностью выпечки осуществляется при помощи реле времени. Обогрев печи каркасно-блочного исполнения

производится в результате сжигания газообразного или жидкого топлива в горелочном устройстве 8. Продукты сгорания из топочного устройства 9 направляются в камеру смешения 10, куда поступает поток рециркуляционных газов. Печь оборудована системами автоматического регулирования температурного режима и безопасности сжигания топлива.

Печь ХПА-40 (рис. 139) имеет комбинированную систему обогрева, состоящую из пароводяных трубок и каналов.

Такая система обеспечивает теплотехнические преимущества по сравнению только с пароводяным обогревом, так как в этом случае температура уходящих газов после обогрева пекарной камеры при всех прочих равных условиях значительно ниже, чем при пароводяном обогреве. Преимуществом этой комбинации является также возможность подбора желаемой степени экранирования топки в зависимости от рода и качества сжигаемого топлива. При чисто пароводяном обогреве большая степень экранирования топки затрудняет сжигание топлива с большой зольностью и высокой влажностью.

При применении пароводяных трубок и каналов с малым термическим сопротивлением (металлических) система обогрева имеет относительно небольшую тепловую инерцию, что позволяет быстро разогревать печь и изменять тепловой режим в пекарной камере. Кроме того, комбинация пароводяных трубок и каналов позволяет конструктивно удобно располагать поверхности теплообмена относительно конвейера в соответствии с условиями теплообмена в пекарной камере.

Печь оборудована четырехниточным цепным люлечным конвейером 2. К конвейеру подвешено 100 люлек 1 с шагом между подвесками люлек 280 мм. Печной конвейер приводится в движение через вариатор скорости, при помощи которого длительность выпечки можно регулировать от 40 до 65 мин. Грузовая натяжная станция обеспечивает постоянное натяжение цепей.

Два кирпичных канала 6 расположены внизу камеры, а девять дымогарных труб 4 диаметром 150 мм – под ее верхним перекрытием.

В средней части камеры установлено 110 нагревательных трубок 3 в виде четырехрядного нагревательного пучка длиной 5300 мм с шагом по вертикали 85 мм и по горизонтали 70 мм и с уклоном 40 мм на 1 м.

Дымовые газы из топки 5, отдав часть теплоты нагревательным трубкам, поступают в каналы 6; затем газы поднимаются по вертикальным каналам 7 в дымогарные трубы и, отдав часть теплоты водогрейным котелкам, направляются в дымовую трубу.

В пароводяных трубках температуру на поверхности желательно поддерживать не выше 310–320 °С, что соответствует давлению пара примерно 10– 11 МПа (100–110 кг/см2). При переменном съеме тепла с концов трубок, находящихся в пекарной камере, форсирование работы трубок вызывает изменение режима циркуляции в них, что во многих случаях приводит к перегреву металла топочных концов. Пароводяные трубки целесообразно устанавливать в тех зонах пекарной камеры, где температура на поверхности должна быть не выше 310–320 "С. Пучок пароводяных трубок более компактный и имеет более простую конструкцию по сравнению с каналами.

Преимуществом печи ХПА-40 является наличие зоны обжарки в начальной стадии выпечки, что особенно важно при выработке хлеба из ржаной или ржано-пшеничной муки. Передача тепла в этой зоне происходит через металлическую стенку, отделяющую сборную камеру 4 от пекарной камеры печи.

В пекарной камере на расстоянии 1,2 м от посадочной дверцы над нижней ветвью конвейера установлен механизм, который опрыскивает водой одновременно четыре люльки с хлебом.

Печь П-104 относится к группе тупиковых конвейерных люлечно-подиковых печей средней мощности с электрообогревом. Печь предназначена для выпечки широкого ассортимента хлебобулочных, бараночных и мучных кондитерских изделий.

Печь (рис. 140) состоит из блочно-каркасного ограждения 1, пекарной камеры 3, в которой размещен двухниточный конвейер 4 с втулочно-роликовыми цепями с шагом 140 мм. На конвейере через каждые три звена подвешены 34 люльки 5 размером 1920 х 350 мм со съемными подиками. Передний вал 11 конвейера приводной, а задний 8 натяжной. Валы опираются на подшипники качения, которые у приводного вала вынесены за пределы печи, а у натяжного -расположены в нишах боковых панелей. Направляющие звездочки 2 крепятся на консольных осях. Движение конвейера печи равномерно-прерывистое, осуществляемое с помощью реле времени и концевого выключателя, установленного у приводной звездочки. Привод печи состоит из электродвигателя, клиноременной передачи, червячного редуктора и цепной передачи.

Печь обогревается трубчатыми электронагревателями (ТЭНами) мощностью по 2,5 кВт. Всего в печи имеется 72 нагревателя, которые разделены на 4 группы в соответствии с зонами обогрева пекарной камеры. Тепловой режим печи контролируют четырьмя термопарами 6, 7 и регулируют как автоматически, так и вручную. Системы регулирования и контроля температуры в каждой зоне пекарной камеры одинаковы и автономны (независимы).

В первой зоне печи нагреватели разбиты на три группы, одна из которых может быть или включена постоянно, или выключена, или подключена к одной из других групп, управляемых автоматически.

В остальных зонах нагреватели разделены на две группы. При температуре в зоне ниже заданной автоматически включаются все нагреватели, после чего по достижении нижнего предела заданной температуры, одна из групп отключается, а по достижении верхнего предела отключается вторая группа и температура снижается. Автоматическое регулирование заданной температуры в пекарной камере печи П-104 производится одноточечными автоматическими показывающими потенциометрами, работающими в комплекте с хромель – Копелевыми термопарами.

Боковые стенки печи и верхнее перекрытие представляют собой пустотелые металлические панели 9 толщиной 250 мм, заполненные изоляционным материалом – минеральной ватой.

Между ветвями конвейера размещены заполненные теплоизоляцией короба 10, которые позволяют создать более гибкое регулирование температуры по зонам выпечки.

Увлажнение среды пекарной камеры паровое. Пар подается тремя паровыми коллекторами (гребенками) по ходу конвейера (от посадочного отверстия). Тестовые заготовки увлажняются на первых четырех люльках, т.е. в течение первых 2–2,5 мин.

В печи предусмотрена автоматическая разгрузка готовых изделий 12.

Большим достоинством всех тупиковых печей является возможность работы на любом виде топлива и экономия производственной площади. Основные недостатки – это сложность осуществления оптимальных режимов выпечки и большая тепловая инерция.

Дата добавления: 2017-11-21; просмотров: 2203;