Тема 5.2. Автоматические линии параллельного действия

Многие процессы, например обработка давлением (штамповка, вытяжка, пробивка, обрезка, чеканка и т. д.), сборка, контроль и др., обладают малой длительностью составных операций дифференцированного технологического процесса (порядка одной секунды и менее). Это практически исключает возможность дальнейшего дифференцирования технологического процесса путем дробления составных операций.

Концентрация разноименных операций в многопозиционных автоматах, как правило, нерациональна, так как время обработки меньше времени холостого хода (поворота шпиндельного блока). Для таких операций более целесообразно создание многопозиционных автоматов параллельного действия с концентрацией одноименных операций.

В основе создания автоматов параллельного действия использованы однопозиционные машины, выполняющие отдельные операции дифференцированного технологического процесса.

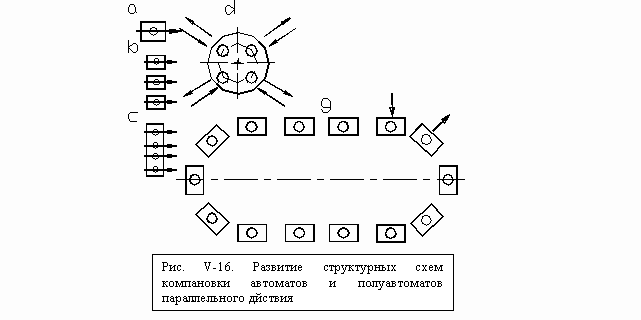

Однако любая однопозиционная машина (рис. 5.5, а) имеет ограниченную производительность; при, более высоких требованиях приходится применять несколько параллельно работающих машин, выполняющих одни и те же операции (рис. 5.5, б). При объединении таких автоматов в одну конструкцию появляется простейший автомат параллельного действия (рис. 5.5, в), который представляет собой, по существу, группу однопозиционных автоматов, скомпонованных на одной станине. Это позволяет не только сократить занимаемую площадь, но и упростить конструкцию по сравнению с отдельными автоматами.

| а) |

| б) |

| в) |

| г) |

| д) |

Рис. 5.5. Развитие структурных схем компоновки автоматов параллельного действия

Более удобным с точки зрения обслуживания является автомат с расположением рабочих шпинделей по окружности (рис. 5.5, г), как более компактный. Однако при ручной загрузке полуавтомат нельзя пустить, пока все заготовки не будут сменены. С этой точки зрения более приемлемой является схема на рис. 5.5, д. Здесь автомат или полуавтомат имеет центральный распределительный вал с равномерным вращением, а блок шпинделей остается неподвижным.

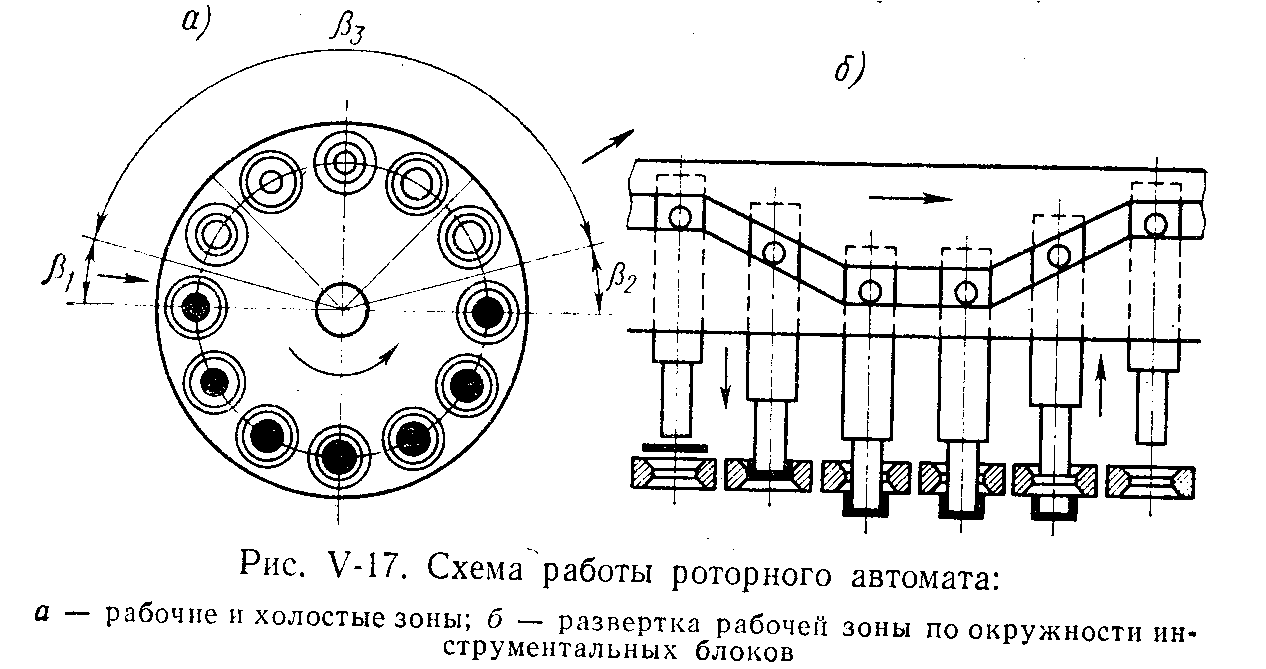

Автоматы, в которых обработка деталей в этом случае производится на ходу при непрерывном вращении стола, получили название роторных и нашли широкое применение в самых различных отраслях производства.

Роторный принцип работы дает возможность производить загрузку и съем обрабатываемых деталей всегда в одной зоне, что позволяет легко встраивать автоматы в линию, а при ручной загрузке обеспечивать максимальные простоту и удобство. По окружности рабочего ротора (рис. 5.6, а), который имеет непрерывное транспортное движение, расположены рабочие шпиндели, которые включают инструментальные блоки для выполнения заданных операций (на рис. 5.6, б – пуансон и матрица для штамповки изделий типа колпачков). Под действием системы неподвижных торцовых копиров, расположенных сверху и снизу, некоторые элементы инструментальных блоков (пуансоны, выталкиватели и т. д.) получают в процессе вращения ротора осевые перемещения, которые являются технологическими движениями (рис. 5.6, б).

При большом количестве позиций расположение их по окружности становится невыгодным из-за большого холостого пространства в центре. В этих случаях применяется конвейерная схема компоновки.

Рис. 5.6. Схема роботы роторного автомата:

а – рабочие и холостые ходы, б – развертка рабочей зоны

При анализе производительности автоматов параллельного действия необходимо учитывать влияние тех же факторов, что и для автоматов последовательного действия.

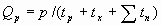

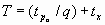

Очевидно, в автомате параллельного действия за один рабочий цикл выдается не одна, а р готовых изделий:

.

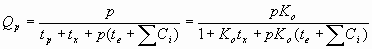

.

Время обработки детали в автоматах параллельного действия по сравнению с однопозиционной машиной (см. рис. 5.5, а) не изменяется, следовательно, К = Ко, tp = const.

Суммарные внецикловые потери по сравнению с однопозиционной машиной возрастают в р раз, так как р рабочих позиций имеют р комплектов инструментов для полной обработки детали. Число механизмов по сравнению с однопозиционной машиной также увеличивается в р раз.

Следовательно, производительность автоматов параллельного действия можно выразить формулой

.

.

По этой же формуле определяют и производительность конвейерных автоматов (см. рис. 5.5, д).

В случае, если имеется группа из р однопозиционных автоматов, работающих параллельно (см. рис. 5.5, б), производительность, естественно, увеличивается в р раз, так как внецикловые потери сохраняются на прежнем уровне. Производительность группы независимо работающих автоматов определяется по формуле

.

.

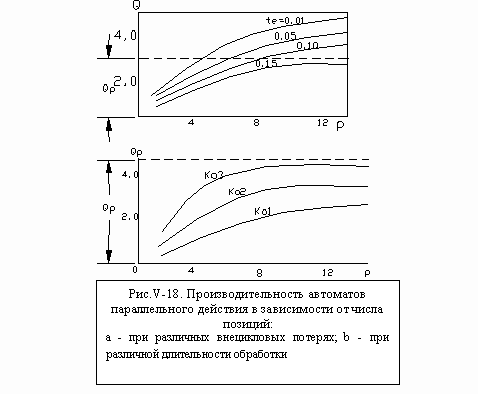

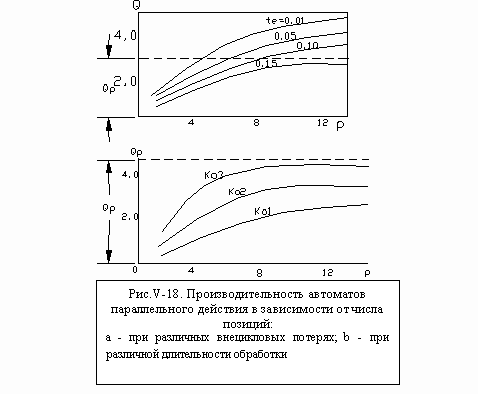

Как показывают графики (рис. 5.7, а, б), в противоположность машинам последовательного действия автоматы параллельного действия не имеют точки максимума производительности. Увеличение числа параллельных позиций не может привести к падению производительности. Графики показывают, что постепенно рост производительности замедляется, асимптотически приближаясь к некоторому пределу, величину которого можно определить при условии

р → ∞:

.

.

Рис. 5.7. Производительность автомата параллельного действия: а) – при различных внецикловых потерях; б) – при различной длительности обработки

Вопросы для самопроверки по теме 5.2:

1. Для автоматизации каких технологических процессов применяются автоматические линии параллельного действия?

2. Какой принцип организации параллельных автоматических линий обеспечивает наибольшую производительность?

3. Может ли увеличение числа позиций в автоматических линиях параллельного действия привести к падению производительности?

Тема 5.3. Автоматические и линии последовательно-параллельного

действия

По схеме последовательно-параллельного действия создаются наиболее производительные автоматы и все многопоточные автоматические линии.

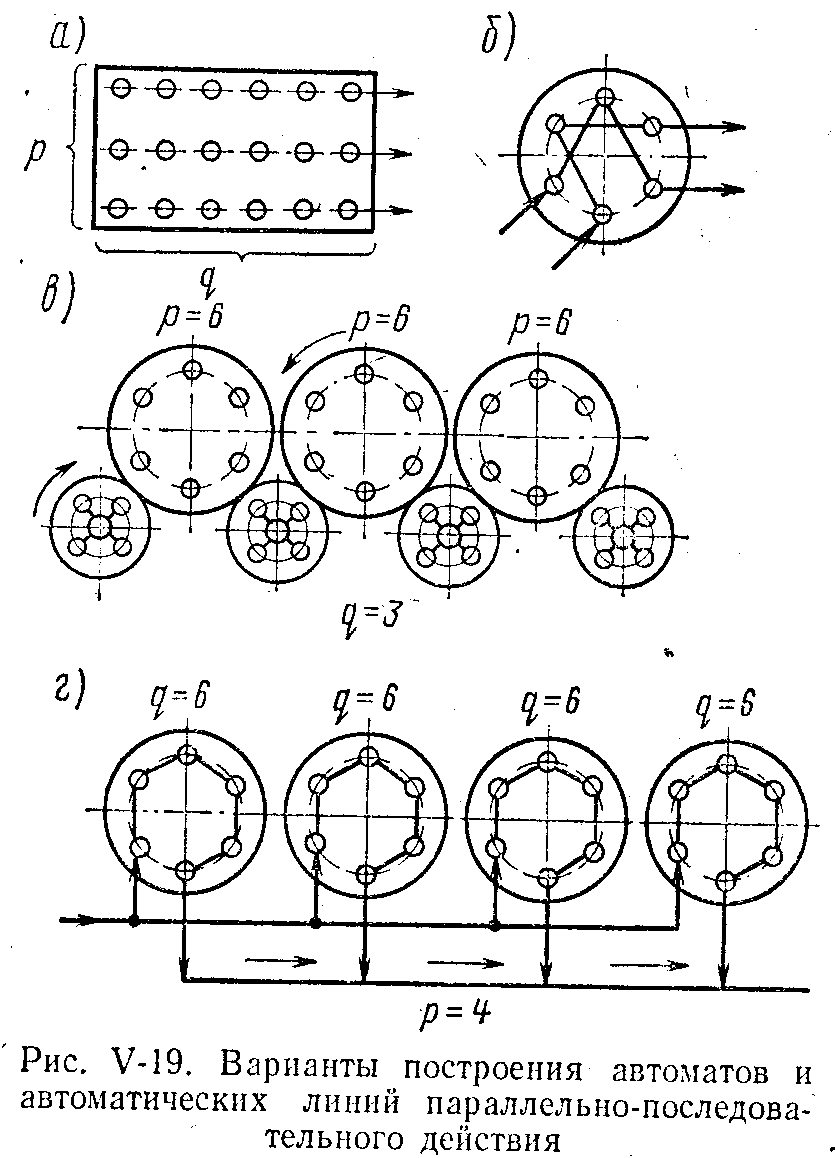

На рис. 5.8 показаны схемы различных вариантов автоматов и линий последовательно-параллельного действия.

На схеме (рис. 5.8, а) представлена система из р параллельных потоков с линейно расположенными последовательными позициями. По такой схеме строят автоматические линии с жесткой связью, когда после каждого шага транспортера две или несколько деталей последовательно перемещаются на очередные позиции для обработки.

По схеме (рис. 5.8, б) работают автоматы последовательно-параллельного действия с расположением рабочих позиций по окружности.

С увеличением числа позиций в автомате последовательно-параллельного действия количество возможных комбинаций возрастает.

Рис. 5.8. Варианты построения автоматических линий последовательно-параллельного

действия

Автоматические линии последовательно-параллельного действия можно строить по двум основным вариантам:

1) линии из автоматов параллельного действия, соединенных последовательно; если эти автоматы роторного типа, автоматические линии также называются роторными;

2) линии из многошпиндельных автоматов последовательного действия, соединенных параллельно.

На рис. 5.8, в изображена схема автоматической линии из роторных автоматов, связанных между собой транспортными роторами. В каждом роторе параллельно (со смещением по фазе) обрабатываются пять деталей. На каждом из роторов выполняется одна операция; детали, перемещаясь последовательно с одного ротора в другой, постепенно проходят весь процесс обработки. На рис. 5.8, г представлена схема автоматической линии, состоящая из многошпиндельных автоматов последовательного действия, работающих параллельно.

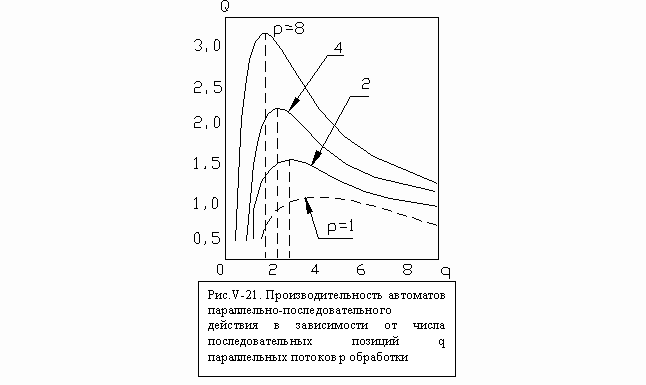

| Рис. 5.9. Производительность автоматов параллельно-последовательного действия в зависимости от числа последовательных позиций параллельных потоков обработки |

.

.

Технологический процесс обработки общей длительностью tро дифференцирован на q рабочих позиций, следовательно, время рабочего хода tp = tpо/q. Длительность рабочего цикла

.

.

Производительность автоматов последовательно-параллельного действия в зависимости от числа последовательных позиций параллельных потоков обработки показана на рис. 5.9.

Вопросы для самопроверки по теме 5.3

1. Как изменяется количество возможных комбинаций настройки в автомате последовательно-параллельного действия?

2. Как изменяется производительность автоматической линии последовательно-параллельного действия при увеличении количества последовательных позиций? Аргументируйте свой ответ.

РАЗДЕЛ 6. ИНТЕГРИРОВАННЫЕ СИСТЕМЫ АВТОМАТИЗАЦИИ

И УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ,

ПРОИЗВОДСТВАМИ И ПРЕДПРИЯТИЯМИ

Более подробная информация по данному разделу содержится в [1, 4, 8, 9].

В раздел 6 включены следующие темы:

6.1. Основы построения интегрированных систем управления.

6.2. Автоматизированные системы управления технологическими процессами.

6.3. Системы автоматизации управления предприятиями.

После изучения теоретического материала раздела 6 необходимо выполнить тренировочный тест №6 . Ответы на тренировочный тест №6 на с. 188. После выполнения тренировочного теста следует выполнить контрольный тест № 6. Задание на контрольный тест студент получает у преподавателя, либо на учебном сайте СЗТУ. По данному разделу предусмотрено выполнение лабораторной работы № 5(для студентов очной формы обучения).

Максимальное количество баллов, которое студент может получить за этот раздел, составляет 10 баллов (5 за тестирование, 5 за лабораторную работу).

Дата добавления: 2021-09-25; просмотров: 746;