Тема 6.1. Основы построения интегрированных систем управления

В качестве интегрированных автоматизированных систем управления (ИАСУ) рассматриваются системы, при создании которых реализован принцип нисходящего проектирования систем, выполняющих взаимосвязанные функции компонентов, которые в результате взаимодействия обеспечивают достижение целей управления. ИАСУ отличается прежде всего методикой построения, обеспечивающей согласованное достижение целей, каждая из которых не может быть достигнута за счет локального использования отдельных видов АСУ.

Интегрированная АСУ обеспечивает согласованное и координированное решение задач с учетом временной и уровневой иерархии за счет разделения общей задачи управления по фазам планирования, регулирования, учета, анализа, а также временной иерархии задач внутри каждой фазы. В ИАСУ обеспечиваются координация процессов исследования хода производства, оперативного и перспективного планирования и адаптация системы за счет изменения состава и взаимосвязей между задачами, а также характера взаимодействия между ее компонентами.

Для создания интегрированных АСУ необходимо осуществление следующего комплекса работ: определения целей интегрированной системы, выделения локальных объектов управления, установления структуры целей и задач объекта управления, выявления и анализа существенных внешних и внутренних связей, установления способа функционирования объекта и выделенных частей в динамике, определения способов комплексирования задач управления, определения направлений интеграции системы управления, внедрения локальных систем и достижения локальных целей, перехода к совместному функционированию локальных частей системы.

Как показывает анализ, наибольший эффект может быть получен, когда три уровня управления – локальные функциональные подсистемы, подсистема оперативного управления и координации и подсистема планирования – будут рассматриваться как единое целое. При этом анализ внешней среды и выявление экономически оправданного набора заданий целесообразно считать функцией подсистемы более высокого уровня, которая задает подсистеме планирования производства объем и номенклатуру подлежащей изготовлению продукции.

Такой подход позволяет создать систему, в которой интеграция информации, требуемой для принятия решений на каждом уровне («горизонтальная» интеграция), сочетается с интеграцией функций управления по уровням («вертикальная» интеграция).

При выборе задач согласованного управления применяемые модели должны не только учитывать ограничения по производительности и другим показателям, но и отражать усредненные соотношения между переменными, влияющими на показатели, входящие в критерии. Использование в модели усредненных соотношений переменных снижает ее точность и означает, что модель лишь «в среднем» соответствует реальным характеристикам объекта. Примером являются так называемые нормативные показатели производительности, полученные усреднением результатов работы объекта без учета степени согласованности его функционирования с другими объектами, без учета изменения характеристик в течение межремонтного периода работы оборудования и т. д.

Локальная задача принятия решений может быть представлена в виде следующих функциональных блоков:

· принятия решений;

· определения состояния объекта (обязателен в случае, когда поступающая с объекта информация дает сведения только об изменениях состояния объекта);

· вычисления состояния планового задания (обязателен в случаях, когда периоды принятия решений в данной локальной задаче и вышестоящей различны);

· прогнозирования состояния объекта и планового задания на начало периода реализации принимаемого решения (обязателен в случаях, когда моменты принятия решения и его реализация существенно различны).

Возможно выделение других блоков. Одноименные функциональные блоки разных локальных задач могут быть в дальнейшем объединены. Результаты декомпозиции оформляются в виде графа, вершинами которого являются локальные задачи, а дугами – информационные связи между ними. На дугах указывают условные обозначения массивов информации, связывающих локальные задачи.

Наличие нескольких уровней разбиения задач управления, предопределяя различные по степени укрупнения модели, требует для их согласования соответствующей информационной базы. Эта база должна содержать различную по степени укрупнения информацию для различных производственных ситуаций.

В зависимости от характера выявленных возмущений, их компенсация может осуществляться в форме выработки дополнительных управляющих воздействий без изменения общей программы управления либо в форме частного или полного видоизменения этой программы. Например, при аварийной остановке агрегата и отсутствии резерва может понадобиться полный пересмотр программы управляющих воздействий. Если же возмущение может быть компенсировано так, что заданная цель достигается за счет некоторого ухудшения показателей, входящих в критерий, то программа управляющих действий не изменяется. Лишь в случае, если «цена» дополнительного управляющего воздействия окажется значительной, может понадобиться изменение показателей функционирования объекта и пересмотр программы. Когда модель верхнего уровня представляет собой агрегирование моделей нижнего уровня и модели этих уровней работают с различными масштабами времени, необходимо своевременно выявлять намечающиеся отклонения и вырабатывать дополнительные управляющие воздействия, направленные как на изменение технологических режимов, так и, в особых случаях, на изменение организации производственного процесса.

Может оказаться, что управляющие воздействия не могут устранить отклонения хода процесса от запланированного и расхождение достигнет предельно допустимого значения раньше, чем истечет интервал времени планирования. В этом случае требуется корректировка плана-графика, поскольку внутренние ресурсы управления исчерпаны. В этом случае должна быть минимально видоизменена оставшаяся невыполненной часть плана.

Таким образом, декомпозиция и согласование решений в ИАСУ требуют согласования локальных решений ИАСУ, их комплексирования с учетом целей интеграции.

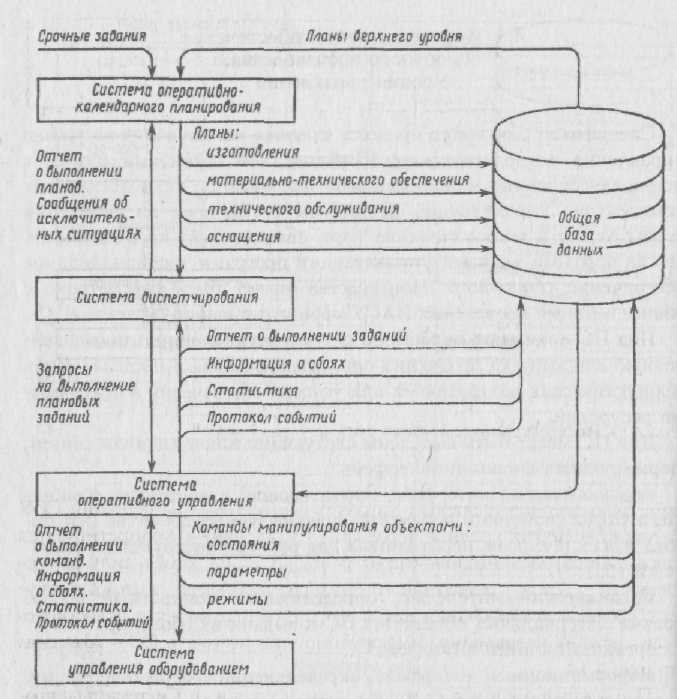

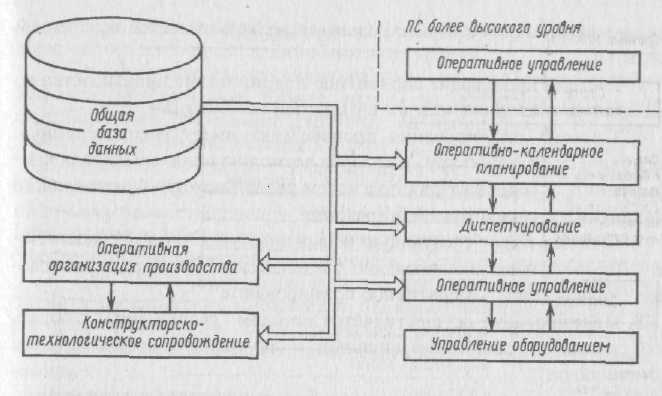

Производственная система имеет несколько уровней управления (рис. 6.1): планирование; диспетчирование; оперативное управление; управление оборудованием.

Данная иерархия характерна для ПС любого ранга. В частности, система оперативного управления (СОУ) на уровне завода выполняет межцеховые перевозки, обслуживание общезаводских складов и координацию работы цехов. На уровне участка СОУ выполняет транспортирование между рабочими модулями участка, связь c внешней средой, обслуживание склада участка и координацию работы модулей при выполнении планов участка.

Таким образом, благодаря рекурсивному характеру структуры ПС, функции СОУ (а также и других уровней иерархии управления) интерпретируются таким же образом, независимо от ранга ПС. При этом, в силу рекурсивности, уровень оперативного управления завода взаимодействует с уровнем планирования цехов и т.д.

Рис. 6.1. Уровни системы управления производственной системы

Этим достигается целостность всей системы управления. Информационные потоки в СОУ показаны на рис. 6.2.

Рис. 6.2. Информационные потоки в системе управления

Планирование производства

1. Система планирования обеспечивает разработку стратегии для системы управления процессом производства изделий с учетом состояния внутренней и внешней среды в соответствии с заданными критериями функционирования ПС и заказами.

2. Планирование осуществляется методом "just in time" (точно вовремя).

3. При планировании используется многовариантная технология изготовления изделий, разработанная системой САПР и САПР ТП, с которыми она имеет обратную связь.

4. Система планирования ориентирована на непрерывное изменение состояния внешней среды при динамической адаптации структуры, состава, надежности и технологических возможностей внутренней среды ПС.

5. Система производит вариантное планирование производства по различным критериям или их возможной комбинации.

6. Система планирования производства имеет распределенную иерархическую структуру, у которой возможна динамическая реконфигурация, и содержит ряд подсистем различного функциональногоназначения и горизонта планирования.

7. Система имеет следующую иерархическую структуру: подсистема "Перспективное планирование"; подсистема "Текущее планирование"; подсистема "Оперативное планирование".

8. Планирование осуществляется методом "сверху вниз" с обратной связью по состоянию внешней и внутренней среды методом "снизу вверх".

9. Система планирования должна быть реализована в виде многоуровневой экспертной системы или представлять ряд вложенных частных экспертных подсистем со своими базами знаний и множеством правил на каждом уровне иерархии.

10. Система должна предоставлять пользователю-непрофессионалу в области вычислительной техники естественный языковой интерфейс так, что возможно вмешательство в процесс планирования любого уровня и объяснение последовательности принятия того или иного решения по требованию пользователя при ее работе в автоматическом режиме.

11. Архитектура системы планирования должна быть открытой, позволять параметрическую, структурную и критериальную настройку без перерегенерации системы и допускать поэтапный ввод системы в эксплуатацию.

12. Практическая реализация системы планирования должна быть выполнена с использованием распределенной БД и вычислительной сети, единых для всех систем ПС в целом.

13. Для обмена информацией внутри ПС необходимо придерживаться по возможности протокола MAP.

Диспетчирование

Основные функции подсистемы следующие: входной (выходной) контроль комплектующих и материалов для технологического процесса; техническое обслуживание и ремонт оборудования; диагностирование; управление ресурсами; управление персоналом; испытания.

Перечисленные выше функции рассматриваются как функции, обеспечивающие выполнение общей цели – инициализации, а также контроль подготовки и выполнения плановых заданий изготовления, материального обеспечения и технического обслуживания.

Конечная цель системы диагностирования – обеспечение ритмичного функционирования производства в соответствии с плановыми заданиями. Поэтому система диагностирования (регистрация событий и обеспечение информацией о появлении сбоев станка или системы) должна выполнять ряд функций управления ресурсами и персоналом.

Информация, получаемая в системе диагностирования, должна использоваться в системе оперативного управления, планирования и организации производства на различных уровнях для принятия правильного решения о следующем: использовании склада (модуля, участка, цеха, завода); размещении имеющейся рабочей силы; размещении и составе ремонтных бригад; замене оборудования; перегруппировке производственных процессов для выполнения плановых заданий и т.д.; определении межоперационных заделов и ресурсов и др.

Дата добавления: 2021-09-25; просмотров: 656;