Тема 6.3. Системы автоматизации управления предприятиями

6.3.1. Информационная поддержка жизненного цикла продукта CALS-технологии

Одним из направлений повышения эффективности промышленного сектора экономики является применение современных информационных технологий для обеспечения процессов, протекающих в ходе всего жизненного цикла продукции и ее компонентов. Жизненный цикл (ЖЦ) продукта, как его определяет стандарт ISO 9004-1, – это совокупность процессов, выполняемых от момента выявления потребностей общества в определенной продукции до удовлетворения этих потребностей и утилизации продукта.

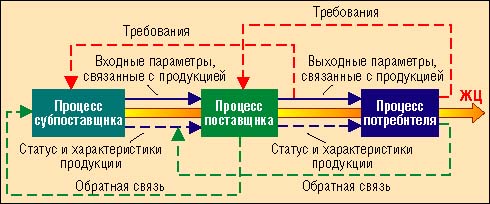

Все многообразие этих процессов можно представить в виде прямых и обратных связей поставщика с субпоставщиком и потребителем (рис. 6.5).

Continuous Acquisition and Life cycle Support (CALS) – непрерывная информационная поддержка жизненного цикла продукта, является реализацией бизнес-стратегии перехода на безбумажную электронную технологию и повышения эффективности бизнес-процессов, выполняемых в ходе ЖЦ продукта за счет информационной интеграции и совместного использования информации на всех этапах ЖЦ.

Рис. 6.5. Жизненный цикл продукта как взаимосвязь процессов

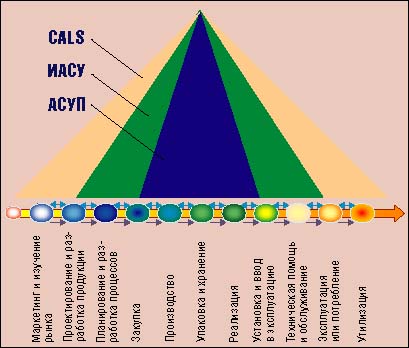

В отличие от интегрированной автоматизированной системы управления производством (ИАСУ), CALS-система охватывает все стадии ЖЦ (рис. 6.6).

Информационное взаимодействие субъектов, участвующих в поддержке ЖЦ, должно осуществляться в едином информационном пространстве. В основе концепции единого информационного пространства лежит использование открытых архитектур, международных стандартов и апробированных коммерческих продуктов обмена данными. Стандартизации подлежат форматы представления данных, методы доступа к данным и их корректной интерпретации.

Предметом CALS являются технологии совместного использования и информации (информационной интеграции) в процессах, выполняемых в ходе ЖЦ продукта.

Рис. 6.6. Позиционирование АСУП, ИАСУ и CALS-систем внутри жизненного цикла продукта

Рис. 6.6. Позиционирование АСУП, ИАСУ и CALS-систем внутри жизненного цикла продукта

|

В основе CALS лежит комплекс единых информационных моделей, стандартизация способов доступа к информации и ее корректной интерпретации, обеспечение безопасности информации, а также юридические вопросы совместного использования информации (в том числе интеллектуальной собственности). Информационная интеграция базируется на применении следующих интегрированных моделей:

- продукта;

- ЖЦ продукта и выполняемых в его ходе бизнес-процессов;

- производственной и эксплуатационной сред.

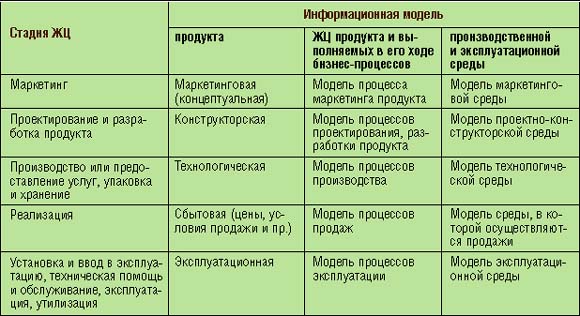

Классификация информационных моделей и их связь со стадиями ЖЦ продукта приведены в табл. 6.1.

Совместное, кооперативное проектирование и производство изделия может быть эффективным в случае, если оно базируется на основе единой информационной модели изделия с использованием стандарта ISO 10303 STEP. Модель изделия в соответствии с этим стандартом включает: геометрические данные, информацию о конфигурации изделия, данные об изменениях, согласованиях и утверждениях. Созданная однажды модель изделия используется многократно.

Таблица 6.1

Классификация информационных моделей и их связь со стадиями

ЖЦ продукта

6.3.2. ЕRP-системы автоматизации организационно-экономической

подготовки

ЕRP-системы – набор интегрированных приложений, которые комплексно, в едином информационном пространстве поддерживают все основные аспекты управленческой деятельности предприятий – планирование ресурсов (финансовых, человеческих, материальных) для производства товаров (услуг), оперативное управление выполнением планов (включая снабжение, сбыт, ведение договоров), все виды учета, анализ результатов хозяйственной деятельности. Среди требований, предъявляемых к ERP-системам: централизация данных в единой базе, близкий к реальному времени режим работы, сохранение общей модели управления для предприятий любых отраслей, поддержка территориально-распределенных структур, работа на широком круге аппаратно-программных платформ и СУБД.

Enterprise Resource Planning (ERP) – планирование ресурсов в масштабе предприятия. В последнее время понятие ERP претерпело существенные изменения. Фактически понятие ERP «выросло» из сугубо производственных систем, к которым впоследствии добавлялись все новые функции. На рис. 6.7 очерчен круг задач ЕRP-систем и области взаимодействия с CALS и CIM.

Рис. 6.7. Круг задач ЕRP-систем и области взаимодействия с CALS и CIM

Для высокой эффективности управления производством необходимо обеспечить соответствующее качество выбранных средств измерения и управления, качество производственной информации, адекватность системы управления целевой функции управления и, конечно, качество управленческих решений. Игнорирование любого из этих факторов неизбежно приведет к потере эффективности управления. Естественно, все это справедливо и для других элементов АСУП, однако для производственного уровня такой подход особенно актуален. Именно здесь можно получить действительно качественную информацию, необходимую и достаточную для принятия управленческих решений. Показателями качества этой информации являются ее оперативность и достоверность.

Оперативность позволяет:

· своевременно обнаруживать узкие и проблемные места производства, обеспечивая тем самым возможность оперативно влиять на процесс;

· в реальном времени контролировать загрузку и техническое состояние производственного оборудования;

· управлять ключевыми показателями производства не по нормативным параметрам, а по их реальному текущему состоянию.

Достоверность обеспечивает:

· оптимизацию производственных процессов на основе их объективного анализа;

· поддержку заданных производственных показателей: производительности, качества продукции, себестоимости;

· исключение человеческого фактора при решении учетных задач.

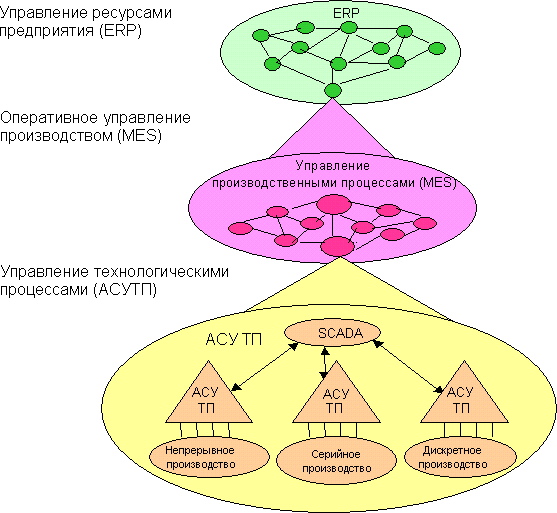

При решении задач комплексной автоматизации предприятия одновременно ищутся решения для трех взаимосвязанных уровней управления: АСУТП, MES и ERP. MES (Manufacturing Execution Systems) – это автоматизированная исполнительная система производственного уровня, ориентированная на информатизацию задач оперативного планирования и управления производством, оптимизации производственных процессов и производственных ресурсов, контроля и диспетчеризации выполнения планов производства с минимизацией затрат, предоставляющая ряд возможностей, которые дополняют и расширяют функции ERP-систем. Используя фактические технологические данные, MES-системы поддерживают всю производственную деятельность предприятия в режиме реального времени. MES-системы формируют данные о текущих производственных показателях, необходимые для функционирования ERP-систем. Таким образом, MES-система – это связующее звено между ориентированными на финансово-хозяйственные операции ERP-системами и оперативной производственной деятельностью предприятия на уровне цеха, участка или производственной линии.

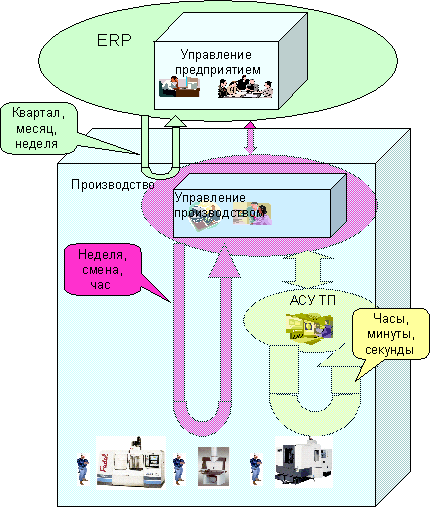

Отсюда следует, что интегрированную автоматизированную систему управления промышленным предприятием можно представить в виде трех взаимосвязанных уровней управления (рис. 6.8):

При этом каждый уровень выполняет свою основную управленческую функцию:

· верхний уровень управления предприятием (административно-хозяйственный) решает стратегические задачи, а соответствующая ERP-система обеспечивает управление ресурсами в масштабе предприятия в целом, включая часть функций поддержки производства (долгосрочное планирование и стратегическое управление в масштабе: годовое, квартальное, месячное);

средний уровень управления (производственный) решает задачи оперативного управления процессом производства, а соответствующая автоматизированная система обеспечивает эффективное использование ресурсов (сырья, энергоносителей, производственных средств, персонала), а также оптимальное исполнение плановых заданий (сменное, суточное, декадное, месячное) на уровне участка, цеха, предприятия;

Рис. 6.8. Три уровня управления интегрированным предприятием

· низшие уровни технологического управления решают классические задачи управления технологическими процессами.

Надо отметить, что при передаче части функций управления от систем ERP в MES-системы на производственный уровень (руководству производства, цеха, производственного участка, технологу, начальнику службы эксплуатации и т.д.) происходит рациональная сегментация контуров управления предприятием в целом (рис. 6.9).

При этом каждый контур управления характеризуется своим уровнем интенсивности циркулирующей в нем информации, своим масштабом времени и своим набором функций:

· контур управления уровня АСУТП (технологический) является самым интенсивным по объему информации и самым жестким по времени реакции, которое может составлять секунды и даже миллисекунды. В верхнем уровне слоя АСУТП – в SCADA-системах происходит накопление и обработка большого числа технологических параметров и создается информационная база исходных данных для MES-уровня.

· контур управления уровня MES (оперативно-производственный) опирается на отфильтрованную и обработанную информацию, поступающую как от

Рис. 6.9. Сегментация контуров управления предприятием

АСУТП, так и от других служб производства (снабжения, технической поддержки, технологических, планово-производственных и т.д.). Интенсивность информационных потоков здесь существенно ниже и связана с задачами оптимизации заданных производственных показателей (качество продукции, производительность, энергосбережение, себестоимость и т.д.). Типовые времена циклов управления составляют минуты, часы, смены, сутки. Оперативное управление производством в этом контуре управления осуществляется специалистами, которые более детально, чем высший менеджмент, владеют производственной ситуацией (руководители производственных цехов, участков, главные технологи, энергетики, механики и др.).

· контур управления уровня ERP (стратегический) освобождается в этом случае от решения оперативных задач производства и обеспечивает поддержку бизнес-процессов предприятия в целом. Поток информации от производственного блока становится минимальным и включает в себя агрегированную управляющую и отчетную информацию по стандартам ERP с типовыми временами контроля (декада, месяц, квартал), а также "алармовые" сигналы, требующие немедленного вмешательства высшего менеджмента предприятия.

Заметим, что автоматизация всех уровней управления сразу и везде не является обязательной – возможна поэтапная автоматизация предприятия, а в некоторых случаях можно ограничиться управлением на уровне MES-системы, дополнив ее учетными средствами автоматизации административно-хозяйственной деятельности предприятия.

Вопросы для самопроверки

1. На основе каких моделей производится интеграция процессов жизненного цикла изделий?

2. Опишите круг задач ERP-системы.

3. В рамках, каких временных интервалов функционируют CALS, ERP, MES и SCADA-системы?

Заключение

В приведенном опорном конспекте изложены основные принципы автоматизации машиностроительных производств. Изучив предлагаемые разделы и рекомендуемую дополнительную литературу, вы изучили основные подходы и средства автоматизации современных машиностроительных производств, ознакомились с перспективными направлениями развития автоматизации в нашей стране и за рубежом.

Дата добавления: 2021-09-25; просмотров: 627;