Примеры выполнения механической части станков с ЧПУ и ее важнейшие составляющие (столы, инструментальные магазины, шпиндельные головки)

Важнейшей составляющей любого станка с ЧПУ является его механическая часть (структура), в которую входят станина, направляющие для перемещения подвижных узлов, стойка или колонна, шпиндельная бабка, кронштейны и другие элементы. От ее прочностных свойств, от точности изготовления, жесткости и виброустойчивости в значительной степени зависит качество самого станка, а также точность обработки на нем деталей.

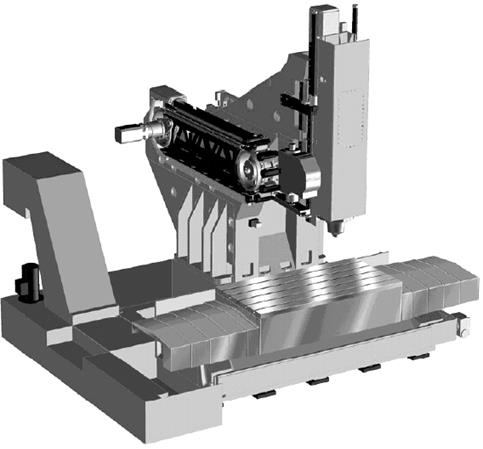

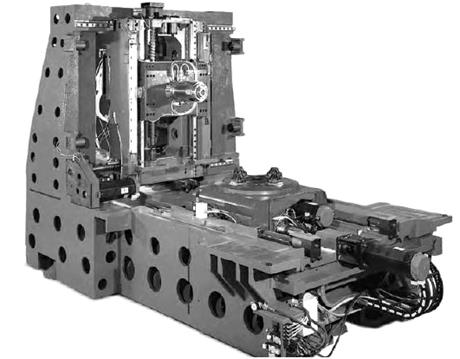

На рис. 2.38 показана 3-Д модель механической системы одного из станков с вертикальным шпинделем, а на рис. 2.39 дана структура станка с горизонтальным расположением шпинделя.

Рис. 2.38. 3-Д модель механической структуры станка с ЧПУ

Рис. 2.39. Пример структуры многоцелевого станка с горизонтальным расположением оси шпинделя

Для таких станков характерно наличие цельной станины, выполненной из чугуна с симметричной внутренней конфигурацией, устанавливаемой на три опорные точки. Особо нагруженные узлы и детали станков рассчитывают по методу конечных элементов, чем исключается появление неучтенных деформаций, которые могут снижать точность обработки.

В станке имеются оптические линейки, снабженные обдувом воздухом для повышения точности работы и повышения срока службы. Перемещение по осям X, Y, Z производится по роликовым направляющим, надежно защищенным от попадания стружки. Такие направляющие имеют большую несущую способность и менее шариковых подвержены износу. Быстрое удаление стружки вдоль оси Z и сбор СОЖ в отдельный бак исключают нагрев станка по причине теплопередачи. Отсутствие заметных температурных деформаций станины также способствует повышению точности. Приведенные подробности говорят о постоянном внимании конструкторов к вопросам уменьшения различного рода деформаций и повышению точности компонентов и механизмов станков.

Многооперационные станки не могут применяться без таких важных узлов, поворотные столы или шпиндельные головки. Как тот, так и другой узел обеспечивает расширение технологических возможностей станков в плане обработки сложнопрофильных деталей. Каждый из этих узлов увеличивает число управляемых координат на одну и даже на две. В зависимости от конструктивного исполнения, столы могут быть поворотными относительно одной оси (вертикальной или горизонтальной), добавляя станку одну координату. Рассмотрим их основные разновидности.

Столы многооперационных станков. Неотъемлемой частью обрабатывающих центров являются столы, которые служат для размещения на них приспособлений с обрабатываемыми деталями. Столы воспринимают усилия резания, вес детали и зажимной оснастки. Поэтому они должны обладать достаточной прочностью и жесткостью конструкции. Они же обеспечивают заданные программой координатные перемещения. Отсюда возникает требование по максимально возможной точности позиционирования. Ниже приводятся некоторые примеры конструктивного исполнения столов для станков с ЧПУ самого различного вида и назначения.

Общим для всех столов является наличие конструктивных элементов для крепления на них приспособлений с деталями. Это могут быть Т-образные пазы или система крепежных отверстий. Часть столов снабжается механизмами (чаще с гидравлическим приводом) для быстрого закрепления сменных приспособлений.

Столы могут являться постоянным элементом конструкции станка, но могут поставляться отдельными узлами, так называемыми опциями. Для столов возможны линейные и вращательные движения, т. к. они снабжаются приводами, работающими от системы ЧПУ, давая высокую точность позиционировании по линейным и круговым координатам.

Столы выпускаются и накладными, являясь автономным агрегатом, крепящимся к основному столу станка. С помощью таких столов достигается 4-х и 5-ти координатная обработка деталей сложной конфигурации.

В этом случае технологические возможности станков расширяются в направлении обработки наиболее сложных деталей типа корпусов, крыльчаток вентиляторов, лопаток турбин, т. е. деталей, которые требуют обработки с различных сторон.

Получение готовых деталей за один установ гарантирует наибольшую точность размеров и формы. Столы также должны отвечать условиям прочности и жесткости, чтобы воспринимать возникающие при резании усилия. Они должны иметь достаточные размеры для размещения обрабатываемой детали и приспособления для закрепления ее. При этом должен быть обеспечен гарантированный доступ в зону резания любого из инструментов, предусмотренных данной технологической операцией.

На столе часто размещают дополнительный элемент, называемый паллетой, на которой крепят заготовку обрабатываемой детали. Паллета выполняется быстросменной, за счет зажимных устройств стола. В этом случае значительно экономится вспомогательное время на установку и закрепление заготовки и уменьшается время простоев станка.

В высокоавтоматизированном производстве детали могут подаваться на обработку в специальных приспособлениях-спутниках. Особенно большой выигрыш получается для сложных корпусных деталей не имеющих устойчивого положения. В этих же приспособлениях детали проходят контроль, межоперационное транспортирование, а также хранятся в накопителях в ожидании очереди на обработку.

Поворотные столы бывают и двухкоординатными (тогда их называют глобусными), что добавляет станку две дополнительные управляемые координаты. В этом случае могут обрабатываться детали с отверстиями в самых разных направлениях, поверхности сложной пространственной конфигурации (крыльчатки, лопатки турбин, лопасти гребных винтов).

Аналогичные задачи решаются посредством шпиндельных головок. Они также увеличивают число управляемых осей, но при этом изменению пространственного расположения подвергается не деталь, а сам режущий инструмент. Это направление более перспективно при обработке массивных и крупногабаритных деталей, которые плохо вписываются в размеры столов станков средних размеров. Примеры их конструкций также даются.

Рис. 2.40. Поворотный стол с паллетой для установки заготовки

Размер такого стола равен 630 х 630 мм, допустимая нагрузка на него достигает 1200 кг., а максимальные размеры обрабатываемой детали составляют 930 х 1000 мм. Установка паллеты производится на четыре конических фиксатора.

На рис. 2.41.а приведен в качестве примера накладной поворотный стол с двумя одновременно управляемыми осями «А» и «С» (модели ИСН320, ИСН800 и ИСН1000). Они производятся Ивановским заводом тяжелого станкостроения и предназначены для расширения технологических возможностей вертикальных и горизонтальных сверлильно-фрезерных станков и обрабатывающих центров.

Одновременное управление двумя координатами накладного поворотного стола может осуществляться от системы ЧПУ станка или от автономной двухкоординатной системы ЧПУ.

а

а

|

б

б

|

Рис. 2.41. Накладные 2-х координатные столы: а – поворотные столы серии ИСН; б – тяжелые поворотно-подвижные столы серии ИРС

Приведем техническую характеристику этих столов.

Техническая характеристика столов серии ИСН.

ИСН320 ИСН800 ИСН1000

| 1. Размер рабочей поверхности, мм. 2. Грузоподъемность, кг - при горизонтальном положении - при вертикальном положении 3. Угол поворота, град. - ось А - ось В 4. Частота вращения, об/мин. - ось А - ось В 5. Точность позиционирования, сек. - ось А - ось В | 320х320 +15…–105 ±10 ±6 | 800х800 +20…–130 ±25 ±6 | 1000х1000 +20…–130 ±25 ±6 |

Поворотно-подвижные автономные столы (рис. 2.41.б) предназначены для установки и крепления тяжелых корпусных деталей, обрабатываемых на горизонтально-расточных станках и обрабатывающих центрах.

Перемещение осуществляется посредством шарико-винтовой пары с приводом от высокомоментного электродвигателя переменного тока. Отсчет величины линейных перемещений производится с помощью оптической линейки. Поворотная часть стола смонтирована прецизионном двухрядном роликоподшипнике и направляющих с гидроразгрузкой. Отсчет углов поворота обеспечивается оптическим датчиком углов поворота.

Техническая характеристика столов ИРС.

ИРС2000 ИРС2500 ИРС3500

| 1. Размер рабочей поверхности, мм. 2. Грузоподъемность, кг 3. Наибольшее перемещение, мм. 4. Круговое перемещение, об/мин. 5. Масса (без электрошкафа), кг | 2000х1600 2,5 | 2500х2000 2,0 | 3500х2900 1,3 |

У всех столов серии ИРС усилие подачи составляет 30 кН, ускоренное линейное перемещение 10 м/мин., дискретность поворота равна 0,001 градуса.

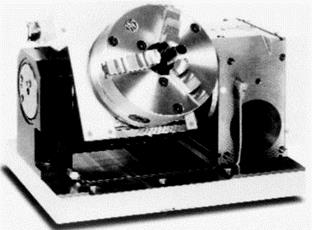

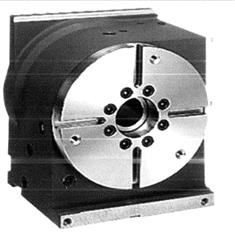

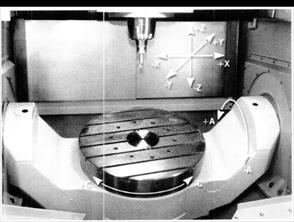

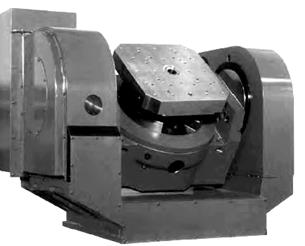

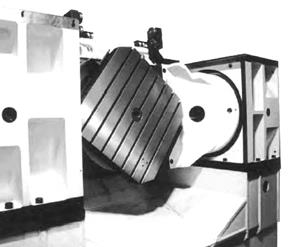

Далее, на 2.42 представлены конструктивные разновидности столов. На рис. 2.42.а изображен наклонно-поворотный стол с трехкулачковым самоцентрирующим патроном в качестве зажимного приспособления. Такая комбинация позволяет вести обработку под различными углами цилиндрических деталей. Стол (рис. 2.42.б) имеет планшайбу с горизонтальной осью вращения и четырьмя Т-образными пазами. На ней можно крепить самые разнообразные заготовки. Рис. 2.42.в содержит изображение глобусного стола, установленного на станке с вертикальной осью вращения шпинделя. Там же показаны оси координат станка: ось Z совпадающая с осью шпинделя, ось С – вращения стола вокруг его оси, ось А – горизонтальная ось, вокруг которой совершается наклон стола (знак «минус» – от оператора, знак «плюс» – к оператору). На рис. 2.42.г дан крупногабаритный наклонно-поворотный стол с планшайбой для установки станочного приспособления или крепления заготовки непосредственно к планшайбе отдельными прижимами.

а

а

|

б

б

|

в

в

|

г

г

|

Рис. 2.42. Примеры конструкций столов для станков с ЧПУ: а – наклонно-поворотный стол с патроном; б – поворотный стол с горизонтальной осью вращения; в – поворотный двухкоординатный стол с изображением системы координат; г – наклонно-поворотный стол с планшайбой

Рис. 2.43. дает представление о типаже столов, которыми оснащаются современные многоцелевые станки. Стол, который изображен на рис. 2.43.а, имеет две управляемые оси А и С. Минимальный программируемый по обеим осям угол равен ± 0,001о. Угол качания по оси А от +10 до – 110о, наибольший момент зажима 20000 Нм, размер устанавливаемой паллеты составляет 500х500мм. Погрешность позиционирования 6 угловых секунд.

а

а

|  б

б

|

в

в

|  г

г

|

Рис. 2.43. Столы многоцелевых станков различного конструктивного исполнения: а – двухкоординатный стол станка Thunder 500TT; б – наклонно-поворотный стол станка Storm 1250; в – аналогичный стол станка Storm 940; г – поворотный стол типа MR;

Стол, приведенный на рис. 2.43.б отличается большими размерами паллеты, которые равны 800х1000 мм, момент зажима достигает 28000 Нм, погрешность позиционирования достигает 12 угловых секунд.

Параметры стола (рис. 2.43.в) близки к параметрам предыдущих столов: минимальный программируемый угол равен ± 0,001о. Угол качания по оси А от +10 до – 110о, наибольший момент зажима также 20000 Нм., однако размер паллеты достигает 630х800 мм. Погрешность позиционирования находится в пределах 12-ти угловых секунд.

Стол (рис. 2.43.г) обладает одной управляемой координатой – вращением вокруг горизонтальной оси. К техническим характеристикам этого ряда столов можно отнести следующие параметры: 160–320 мм., момент зажима 310–1200 Нм и др. Для крепления деталей на планшайбе предусмотрены специальные отверстия.

а

а

|  б

б

|

в

в

|  г

г

|

Рис. 2.44. Столы многоцелевых станков (продолжение): а – наклонно-поворотный стол; б – глобусный стол со стойкой и горизонтальной головкой типа Н; в и г – накладные столы (опция) с горизонтальной и вертикальной осью вращения

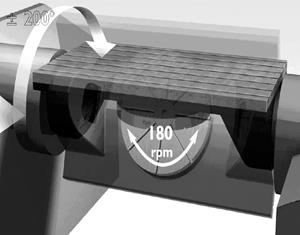

На рис. 2.44. дано продолжение примеров столов для многоцелевых станков. Стол, показанный на рис. 2.44.а, имеет две управляемые координаты А и С, диаметр планшайбы равный 180 мм, момент зажима 40 Нм.

а

а

|

б

б

| |

в

в

|

г

г

| |

Рис. 2.45. Поворотные столы, управляемые от систем ЧПУ: а – глобусный стол станка ESTREMA в рабочем положении; б – двухкоординатный поворотный стол станка HSC с поворотной шпиндельной головкой; в – концепция стола со сменой прямоугольного на поворотный; г – встроенный поворотный стол модели PHS912TT

Предусмотрены и отверстия для крепления оснастки и четыре радиально расположенных Т-образных паза, что расширяет возможности стола.

На рис. 2.44.б показан глобусный стол со стойкой и горизонтальной головкой типа Н станка модели HSC фирмы OMV. В столе выполнены радиальные пазы для крепления оснастки. Рис. 2.44.в и г демонстрируют накладные столы горизонтального и вертикального исполнения.

Стол (рис. 2.45.а) также относится к двухкоординатным глобусным столам, имеет диаметр 800 мм., скорость его поворота составляет 120 об/ мин., а скорость качания вокруг оси А равна 60 об/мин. В обычном положении (при отсутствии поворотов) его рабочая плоскость совмещается с плоскостью прямоугольного стола.

Слева виден вертикальный шпиндельный узел станка.

На рис. 2.45.б частично показан общий вид станка, где двухкоординатный поворотный стол станка модели HSC изображен вместе с поворотной шпиндельной головкой. Число управляемых координат, таким образом, еще больше увеличивается, но некоторые из них дублируются.

Рис. 2.45.в отражает новую тенденцию, которая заключается в использовании на станке одновременно стола с прямолинейными программируемыми перемещениями и круглого поворотного стола. Поворот последнего достигает 180 градусов. Столы могут вводиться в работу попеременно, в соответствии с технологической необходимостью. Размер прямоугольного стола равен 1300х700 мм, а круглый имеет диаметр 540 мм.

В заключение обзора столов, приведем в качестве примера техническую характеристику встроенного стола (рис. 2.45.г) модели PHS912TT.

Техническая характеристика стола модели PHS912TT

1. Диаметр планшайбы, мм 900

2. Максимально допустимая масса нагрузки, кг 1000

3. Момент зажима гидравлического тормоза, НМ 7200

4. Максимальная скорость вращения, об/мин. 80

5. Расстояние от торца стола до шпинделя, мм 25–575

6. Параметр датчика обратной связи, имп./об 36000

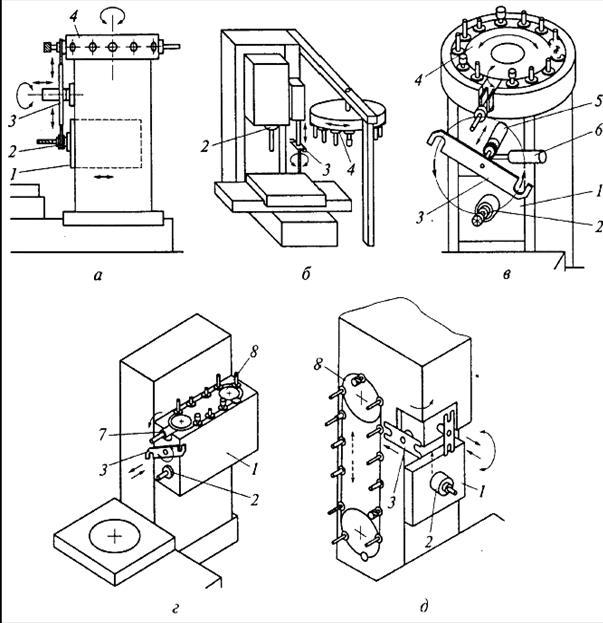

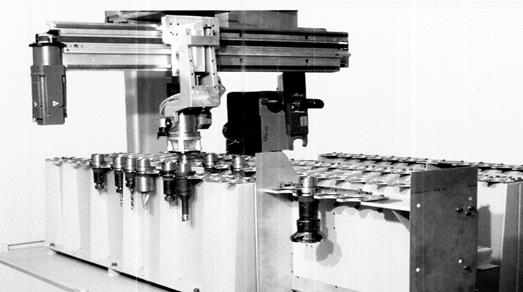

Устройства автоматической смены инструмента (АСИ).Такие устройства необходимы в МС при наличии в них инструментальных магазинов. Схемы работы устройств АСИ даны на рис. 2.46. На рисунке обозначено: 1 – шпиндельная бабка: 2 – шпиндель; 3 – автооператор; 4, 8 – инструментальные магазины; 5, 6 – гидроцилиндры: 7 – кантователь.

В горизонтальных МС с параллельным расположением осей шпинделя и инструмента в магазине (рис. 2.46.а) автооператор 3 при смене инструмента совершает ход снизу вверх, захватывает оправку инструмента из гнезда магазина 4 и вытаскивает ее в направлении оси.

Каретка автооператора перемешается вниз, и второй захват вынимает инструмент из шпинделя. Шпиндельная бабка 1 отводится; автооператор поворачивается на 180°, после чего шпиндельная бабка возвращается в исходное положение, а автооператор ходом вдоль оси заталкивает инструмент в шпиндель, где он автоматически закрепляется. Затем цикл замены режущего инструмента повторяется.

В станках вертикальной компоновки, когда оси инструмента и шпинделя параллельны (рис. 2.46.б), смена инструмента производится следующим образом. После раскрепления оправки в шпинделе 2 автооператор 3 забирает ее вместе с отработавшим инструментом и одновременно забирает из гнезда магазина 4 следующий инструмент. При ходе вниз автооператор вытаскивает оправки из шпинделя и магазина, поворачивается на 180° вокруг своей оси, меняет инструмент местами и поднимает его вверх, в шпиндель и магазин.

После замены инструмента автооператор поворачивается в нейтральное положение, не препятствующее вертикальному перемещению шпинделя при обработке.

В устройстве АСИ, показанном на рис. 2.46.в, оправки, попадая в гнездо магазина 4, поворачиваются в горизонтальное положение и ось инструмента становится параллельной оси шпинделя 2. Автооператор 3 с помощью гидроцилиндра 6 и реечно-зубчатой передачи вращается вокруг своей оси, одновременно захватывая оправки инструмента, находящегося в гнезде магазина и шпинделя. Затем с помощью гидроцилиндра 5 автооператор ходом вдоль своей оси вытаскивает инструмент из магазина и шпинделя, поворачивается с ним на 180° и меняет инструмент местами.

Рис. 2.46. Схемы смены инструмента автооператором и зависимости от взаимного расположения осей инструмента и шпинделя МС: а и б – при параллельном расположении; в, г и д – при перпендикулярном расположении

На рис. 2.46.г и д показано устройство АСИ на базе цепного инструментального магазина 8, расположенного в первом случае на шпиндельной бабке 7, а во втором – на стойке сбоку от шпинделя 2.

Как можно видеть, устройства автоматической смены инструмента для многоцелевых станков достаточно разнообразны. Смена инструмента вручную на многоцелевых станках обусловливает значительные простои этих дорогостоящих станков. Автоматическая смена инструмента обычно осуществляется за 5–10 с. против 25–40 с. при смене вручную. Поскольку частота смен инструмента составляет примерно 20–25 раз в час, применение устройства АСИ на таких станках значительно повышает производительность обработки за счет повышения степени автоматизации станков, а также исключает возможные ошибки при смене инструмента.

В общем случае устройства АСИ многоцелевых станков состоят из следующих компонентов: инструментальных магазинов, являющихся накопителями инструмента (блоков режущего и вспомогательного инструмента для инструментальных шпинделей); инструментальных манипуляторов, предназначенных для смены инструмента в шпинделе станка; промежуточных транспортных манипуляторов, предназначенных для передачи инструмента от магазина к инструментальным манипуляторам.

Инструментальные магазины.Основные требования, предъявляемые к инструментальным магазинам, следующие: достаточная вместимость, высокая точность позиционирований инструмента в рабочем органе станка, удобство загрузки магазинов, минимальное время на смену инструмента, высокая надежность и наименьшее число координат при смене инструмента.

Применяются три типа устройств АСИ: для смены шпиндельного узла, для смены инструмента в шпинделе станка и комбинированные. При применении револьверных головок отсутствует необходимость в инструментальных и транспортных манипуляторах, а также промежуточных накопителей. Преимуществом таких устройств АСИ являются простота конструкции, минимальное время смены инструментов (1–3 с.), отсутствие автоматической смены инструмента в шпинделе станка.

а

а

|  б

б

|

в

в

|  г

г

|

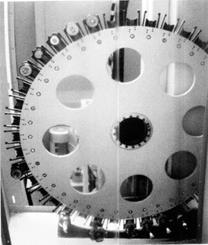

Рис. 2.47. Инструментальные магазины различных типов: а – цепной

магазин (фрагмент) с устройством смены инструмента; б – также цепной (общий вид); в – с вертикальной фиксацией на 56 инструментов; г – дисковый магазин на 40 позиций

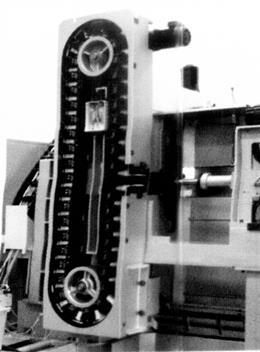

Цепные магазины отличаются большой вместимостью. Поиск нужного инструмента производится в процессе обработки детали (вспомогательное время является перекрываемым), что не приводит к снижению производительности станка, но усложняется конструкция из-за применения манипуляторов для подачи инструмента в шпиндель станка.

а

а

|  б

б

|

в

в

|

Рис. 2.48. Инструментальные магазины повышенной вместимости:

а – цепной многорядный на 162 позиции; б – барабанный типа «зонтик»;

в – кассетный магазин наибольшей вместимости

Для кассетных магазинов (рис. 2.48.в) характерна еще большая вместимость: до 150 и более режущих инструментов. Загрузка-выгрузка инструментов производится параллельно с обработкой детали, предусмотрена очистка конусов оправок.

Оснащение станков режущими инструментами.Токарные станки с ЧПУ располагают большими возможностями в плане оснащения комплектами режущих инструментов. Их количество обеспечивает выполнение наиболее сложных технологических операций. Обычное место крепления инструментов – револьверная инструментальная головка. Встречаются модели токарных станков и с цепным магазином повышенной вместимости. Различают осевой и радиально расположенный инструмент, которым ведут самую разнообразную механическую обработку деталей.

а а

|  б б

|

в в

|  г г

|

Рис. 2.49. Примеры обработки деталей на токарных станках с ЧПУ:

а – обтачивание; б – сверление внеосевых отверстий на торце; в – фрезерование лысок при неподвижной детали; г – фрезерование шпоночного паза

Вспомогательные механизмы станков с ЧПУ включают в себя устройства смены инструмента, уборки стружки, систему смазывания, зажимные приспособления, загрузочные устройства и т. д. Эта группа механизмов в станках с ЧПУ значительно отличается от аналогичных механизмов, используемых в обычных универсальных станках. Например, в результате повышения производительности станков с ЧПУ произошло резкое увеличение количества сходящей стружки в единицу времени, а отсюда возникла необходимость создания специальных устройств, служащих для отвода стружки. Для сокращения потерь времени при загрузке применяют приспособления, позволяющие одновременно устанавливать заготовку и снимать деталь во время обработки другой заготовки. Устройства автоматической смены инструмента (магазины, автооператоры, револьверные головки) должны обеспечивать минимальные затраты времени на смену инструмента, высокую надежность в работе, стабильность положения инструмента, т.е. постоянство размера вылета и положения оси при повторных сменах инструмента, иметь необходимую вместимость магазина или револьверной головки.

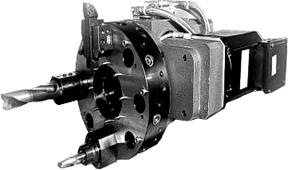

Револьверная головка – это наиболее простое устройство смены инструмента: установку и зажим инструмента осуществляют вручную. В рабочей позиции один из шпинделей приводится во вращение от главного привода станка. Револьверные головки устанавливают на токарные, сверлильные, фрезерные, многоцелевые станки с ЧПУ; в головке закрепляют от 4 до 12 инструментов. Как видно на рис. 2. 50, головки снабжены осевыми и радиальными режущими инструментами. Требуемая точность последних обычно выше, чем для осевых размеров.

Станки могут оснащаться револьверными головками типа VMA (рис. 2.50. а). Диск револьверной головки на восемь позиций приводятся в движение с помощью гидравлики станка. Данная схема работы револьверной головки отличается высокой надежностью, долговечностью и простотой конструкции.

а

а

|  б

б

|

Рис. 2.50. Типы револьверных головок: а – головка с приводным инструментом; б – то же, с радиально расположенным инструментом

Вращение диска может осуществляться как по часовой стрелке, так и против часовой стрелки, по кратчайшему пути к следующей позиции, которая будет осуществлять следующий вид обработки детали. Револьверная головка имеет малое время индексации от одной позиции к ближайшей, составляющее всего 0,35 с.

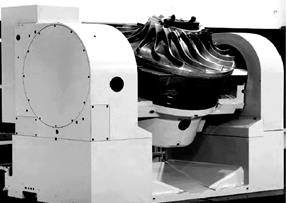

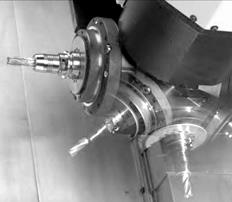

Сменные фрезерные головки. Помимо столов в состав многооперационных станков входят различного рода узлы. получившие общее название «головки». Они крепятся на стойке или шпиндельной бабке (в зависимости от наличия их на станке). Являются неотъемлемой составной частью современных станков типа ОЦ. Достаточно условно их можно подразделить на фрезерные и шпиндельные.

Голова это автономный узел, расширяющий технологические возможности станков. С их помощью обеспечивается обработка за один установ детали в наиболее труднодоступных ее местах. Этим достигается повышенная точность обработки и стабильность размеров.

Прежде всего, это касается формообразующих деталей пресс-форм и штампов. Обрабатываются также детали авиационной техники, лопатки турбин, гребные винты кораблей и т.п. специфичные детали. Далее приведены примеры таких узлов (рис. 2.51) и показаны этапы их работы.

а

а

|

б

б

|

Рис. 2.51. Общий вид фрезерной головки модели M5A/34-24-04:

а – исходное положение; б – головка в рабочем положении при обработке

Данная модель применяется на высокоточных 5-ти осевых фрезерных обрабатывающих центрах, предназначенных для обработки деталей штампов и пресс-форм. Конструкция самой головки позволяет вести обработку по 4 или 5 координатным осям, т. е. автоматизировать трудоемкий процесс изготовления наиболее ответственных деталей штамповой оснастки, снизить долю доводочных и пригоночных операций.

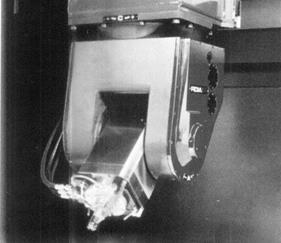

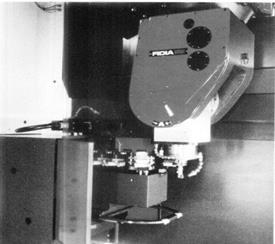

Шпиндельные головки для станков с ЧПУ.Существуют другие разновидности шпиндельных головок, которые представлены ниже. Они могут быть постоянно установленными на станке или заменяться в зависимости от технологии обработки деталей, входить в конструкцию станка или поставляться отдельно (дополнительно) В последнем случае это опция. В ряде случаев бывает дешевле оснастить имеющийся станок с ЧПУ нужной сменной головкой для увеличения количества управляемых координат, чем покупать новый долее дорогой. При многокоординатной обработке широкое применение находят шпиндельные головки различного технологического назначения. Например, при наличии на станке трех исходных координатных осей, число управляемых координат может быть повышено посредством шпиндельной головки до четырех и даже пяти. Это особенно важно при обработке сложнопрофильных деталей, штамповой оснастки, формообразующих деталей пресс-форм, кокилей и т.п.

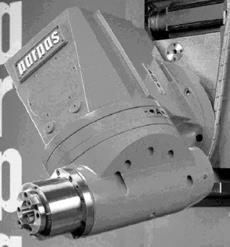

По расположению оси инструмента при обработке головки можно подразделить на три большие разновидности (типа). Примером, применения этих типов головок (рис. 2.52.) могут служить станки фирмы Mandelli.

В качестве пояснения отметим. Головка типа Н – с горизонтальным расположением шпинделя. Она обеспечивает обработку деталей с четырех сторон (при наличии на станке поворотного стола) при частотах вращения шпинделя от 6000 до 15000 об/мин., мощности резания до 45 кВт и моментах резания в пределах 360 – 1500 Нм.

Второй тип головок (головки типа U) позволяют вести обработку с горизонтальным или вертикальным положением оси шпинделя. При этом она поворачивается на 90о. Становится возможной обработка с пяти сторон при одном установе детали, что расширяет технологические возможности станка.

Обеспечиваются следующие режимы: частота вращения шпинделя 6000 – 8000 об/мин., мощность резания при горизонтальном расположении оси – 42 кВт (при вертикальном положении до 44 кВт), а момент резания 668 и 678 Нм, соответственно.

а

а

|

б б

|

в

в

|

Рис. 2.52. Основные типы применяемых шпиндельных головок: а – головка типа H, б – головка типа U; в – головка типа A

Третий тип головок (тип А) – это интерполируемые качающиеся головки с управлением от системы ЧПУ станка. Они также позволяют вести пятиосевую обработку детали за один установ. Достижимые режимы резания: частоты вращения шпинделя в диапазоне 5000 – 24000 об/мин., мощность в пределах 33 – 45 кВт и момент резания 360 – 955 Нм.

а а

|

б б

|

в в

|

г г

|

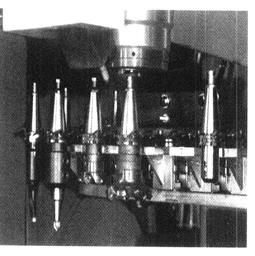

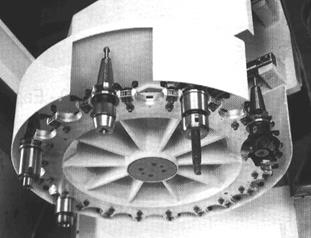

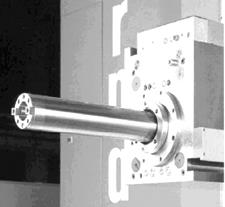

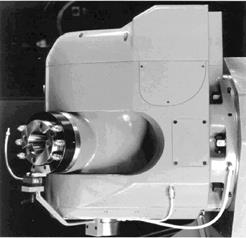

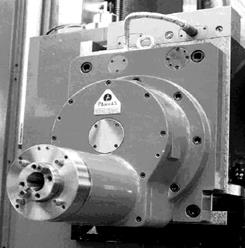

Рис. 2.53. Варианты конструктивного исполнения шпиндельных головок: а – головка станка модели STORM; б – двухпозиционная вертикальная и горизонтальная для черновой и получистовой обработки; в – двухшпиндельная поворотная; г – головка станка модели PHS 912P

а а

|

б б

|

Рис. 2.54. Пример головок более простой конструкции: а – головка-удлинитель шпинделя; е – головка с расточной оправкой (пинолью)

Головка (рис. 2.54. а) увеличивает вылет шпинделя, что бывает необходимо при обработке крупногабаритных деталей. Передаточное отношение равно у нее равно 1 : 1 при 3000 об/ мин. и мощности в 30 кВт. Посадочный конус – DIN 50. Головка, показанная на рис. 2.54.б позволяет производить операции растачивания отверстий диаметром до 130 мм, рабочий ход ее пиноли равен 650 мм, а вращение инструмента осуществляется с частотой 2500 об/мин.; посадочный конус также DIN 50.

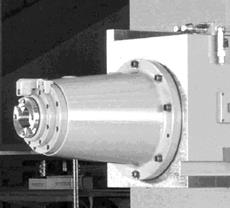

Устройства, показанные на рис. 2.55, можно прокомментировать так: головка (рис. 2.55. а) предназначенная для фрезерно-сверлильного станка, обеспечивает частоту вращения до 3000 об/мин., мощность 30 кВт.

Головка (рис. 2.55. б) обеспечивает непрерывное позиционирование в 360000 угловых позициях. Остальные показатели аналогичны. Головка (рис. 2.55. в) дает повышенные до 4000 об/мин обороты и устанавливается на этот же станок.

Разрабатываются ускорительные головки, которые увеличивают частоту вращения шпинделя. Например, головка (рис. 2.55. г), имеющая механическую передачу 2 : 1, что дает повышение оборотов станка до 6000 об/мин. при передаваемой мощности в 20 кВт и осадочном конусе DIN 40.

а

а

|

б

б

|

в

в

|

г

г

|

Рис. 2.55. Гамма головок для обрабатывающих центров: а – универсальная головка; б – прямоугольная с непрерывным позиционированием; в – двухосевая интерполируемая; г – ускорительная головка

Дата добавления: 2017-10-04; просмотров: 4131;