Промышленные роботы, их определение, классификация и порядок выбора требуемой модели

Результативность автоматизации может быть достигнута только при комплексном подходе к созданию и внедрению промышленных роботов (ПР), обрабатывающего оборудования, средств управления, вспомогательных механизмов и устройств. Например, обеспечение автоматической установки и снятия деталей с помощью ПР позволяет одному рабочему обслуживать от четырех до восьми металлорежущих станков, что позволяет рассматривать промышленные роботы как важный фактор обеспечения многостаночного обслуживания и экономии рабочей силы. Наибольший экономический эффект может быть достигнут при обслуживании роботом нескольких станков, при обеспечении двух- или трехсменной их работы.

Основным направлением развития машиностроения является увеличение выпуска продукции и рост ее качества при одновременном снижении трудовых затрат, что обеспечивается совершенствованием существующих и внедрения новых видов оборудования и технологических процессов, средств их механизации и автоматизации, а также улучшения организации и управления производством.

С экономическими вопросами, возникающими при применении ПР, тесно связан и социальный аспект их использования. При установлении целесообразности их применения (особенно при необходимости замены рабочего на участках с опасными, вредными условиями) должны особо учитываться интересы человека, его безопасность при выполнении работ.

Сравнительно недавно появившаяся разновидность технологического оборудования, которая позволяет автоматизировать как вспомогательные (к ним относится загрузка заготовок на станок с ЧПУ, предусмотренная в разрабатываемом станочном модуле), так и основные операции, получила название «Промышленный робот» (ПР). Его назначение заключается в замене человека на трудоемких, утомительных, однообразных, а также опасных и вредных технологических операциях.

Вспомним, что основной технологической операцией является та, которая приводит к изменениям размеров, формы и состояния поверхностей деталей. К ним можно отнести непосредственно выполняемые специальными инструментами операции механической обработки деталей, сборочные операции, сварку, нанесение покрытий, покраску, гальванику и др.

Дадим следующие краткие определения из области робототехники.

Промышленный робот (industrial robot) – это автономно функционирующая машина, которая служит для воспроизведения некоторых двигательных функций человека при выполнении вспомогательных и основных производственных операций без его непосредственного участия и наделенная для этого некоторыми свойствами человека, а также способностью к «обучению» для работы в комплексе с другим оборудованием (в том числе со станком с ЧПУ) и приспособленная к окружающей производственной среде.

Иными словами: промышленный робот – это автоматическая машина, стационарного или передвижного исполнения, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности и перепрограммируемого устройства, программного управления для выполнения в производственном процессе двигательных и управляющих функций.

Можно отметить близость по своему содержанию всех приведенных определений, подтверждающих то, что в составе промышленного робота всегда присутствует механическая часть и система управления этой механической частью, которая в свою очередь получает сигналы от сенсорной части (различного рода датчиков).

Манипулятор (manipulator) – устройство, предназначенное для воспроизведения двигательных и рабочих функций руки человека. Метод управления может быть биотехническим (ручным), интерактивным (смешанным) и автоматическим. К манипуляторам с ручным управлением относятся так называемые копирующие манипуляторы, телеоператоры и т. п.

Первыми появились манипуляторы с биотехническим управлением, которые были предназначены для работы с объектами, непосредственный контакт с которыми для человека вреден или опасен (радиоактивные вещества, раскаленные болванки и др.).

Манипулятор другими словами – это совокупность пространственного рычажного механизма, трансмиссий и системы приводов, осуществляющая под управлением программируемого автоматического устройства или человека-оператора действия (манипуляции), аналогичные действиям руки человека. Это управляемое устройство, машина, которая служит для выполнения двигательных функций, аналогичных функциям руки человека, при перемещении груза в пространстве, оснащенная для этого рабочим органом, в том числе и захватным устройством (ЗУ).

Манипуляторы можно подразделить на следующие виды:

· автоматически действующие, которые имеют систему управления, обеспечивающую перемещение по всем координатам, что делает промышленный робот многофункциональной машиной, т. е. тогда он соответствует требованиям гибкого переналаживаемого производства;

· с ручным управлением, которые управляются оператором либо непосредственно за счет перемещения рабочего органа.

Структурная схема манипулятора включает следующие элементы:

а) задающий орган (система управления), который предназначен для создания управляющих сигналов и движений;

б) исполнительный орган (ИО или «рука») – функциональная часть манипулятора, которая предназначена для совершения действий по отработке управляющих сигналов, поступающих от системы управления;

в) связующий орган (трансмиссия), служащий для связи основных частей промышленного робота;

г) рабочий орган – часть ИО, предназначенная для реализации технологического назначения. Может изготавливаться в виде захватного устройства, либо специального инструмента в соответствии с операцией, выполняемой данным роботом.

Иначе, рабочий орган – это составная часть промышленного робота, служащая для непосредственного выполнения технологических операций. Захватное устройство – конечный узел манипулятора, обеспечивающий захватывание и удержание в определенном положении объекта манипулирования (в нашем случае – детали).

Объект манипулирования – тело, перемещаемое в пространстве манипулятором (предметы обработки в виде обрабатываемых деталей из того или иного материала, рабочий инструмент, захватное устройство (захват или, иногда – схват) той или иной конструкции и т. п.).

Система программного управления. Она предназначена для формирования и выдачи управляющих воздействий исполнительным механизмам в соответствии с управляющей программой. В зависимости от конструктивного исполнения и функциональных возможностей выделяют следующие системы управления промышленных роботов:

· механические системы, в основе которых лежит использование различных копиров, кулачков и т. п. простейших программоносителей;

· цикловые системы, использующие центральное управляющее устройство, командоаппарат или штекерная панель с шаговым искателем;

· числовое программное управление.

В любую систему управления обязательно входят устройства программирования, сохранения программ, их воспроизведения и отработки. Система программного управления содержит: пульт управления, с помощью которого оператор осуществляет ввод и контроль задания; запоминающее устройство, в котором хранится вся необходимая информация, включая программы работ; вычислительное устройство, реализующее алгоритм управления манипулятором; блок управления приводами (БУП) механизмов манипулятора.

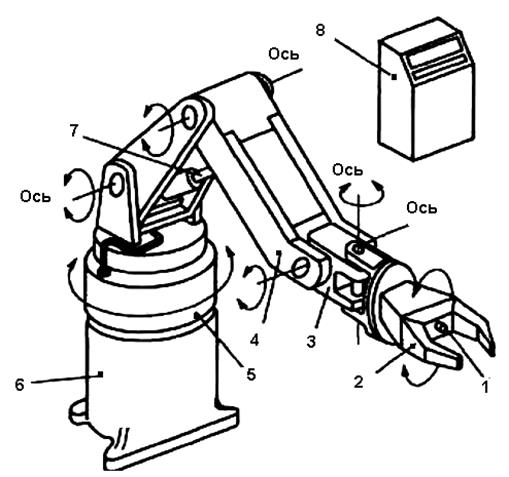

Подводя итог вышесказанному, полезно привести конструктивную схему современного промышленного робота, изображенную на рис. 2.56.

Устройство управления ПР необходимо для формирования и выдачи управляющих воздействий или сигналов манипулятору в соответствии с управляющей программой и конструктивно состоит из системы управления, информационно-измерительной системы с устройствами обратной связи и системы связи. Несущие конструкции служат для размещения устройств и агрегатов, обеспечения необходимой прочности и жесткости.

1 – датчик обратной связи; 2 – захватное устройство; 3 – «кисть»;

4 – «рука» манипулятора; 5 – колонна; 6 – основание; 7 – привод «руки»;

8 – управляющее устройство с пультом набора программ

Рис. 2.56. Пример конструкции ПР с шестью степенями подвижности

Существует несколько разновидностей управления роботами.

1. Программное управление.Ему соответствует наиболее простой тип системы управления, который используется для управления манипуляторами на промышленных объектах. В таких роботах отсутствует сенсорная часть, все действия жёстко фиксированы и регулярно повторяются.

Для программирования таких роботов могут применяться среды программирования типа VxWorks/Eclipse или языки программирования например Forth, Оберон, Компонентный Паскаль, язык Си и другие.

В качестве аппаратного обеспечения обычно используются промышленные компьютеры в мобильном исполнении. Такое управление также может происходить с помощью персонального компьютера (ПК) или программируемого логического контроллера.

2. Адаптивное управление. При таком методе управления роботы с адаптивной системой управления (ПР второго поколения) оснащаются развитой сенсорной частью. Сигналы, передаваемые датчиками, анализируются и, в зависимости от результатов, принимается решение о дальнейших действиях, переходе к следующей стадии действий и т. д.

Контролируемым параметром может стать, например, масса переносимой роботом детали, фактический размер детали после ее обработки, наличие детали в захватном устройстве, наличие и расположение препятствия в рабочей зоне робота и многое другое. Как правило, датчики располагаются в захватном устройстве или на кисти промышленного робота.

3. Управление, основанное на возможностях искусственного интеллекта. Такое управление относится к, так называемым, роботам 3-го поколения; в настоящее время активно развивается и совершенствуется. Оно позволяет роботу действовать в неопределенной и постоянно изменяющейся производственной обстановке, например, захватывать неориентированные детали, в том числе, движущиеся по конвейеру или производить сборку сложных изделий.

Всему этому во многом способствует широкое использование систем технического зрения (СТЗ). Системы распознавания образов уже способны определять простые трехмерные предметы, их ориентацию и композицию в пространстве, а также могут достраивать недостающие части, пользуясь информацией из своей базы данных.

4. Управление человеком (например, дистанционное управление), но для промышленных роботов, занятых в производстве, оно не характерно.

Программа – это полное и точное описание на некотором формальном языке процесса обработки информации, приводящего к решению поставленных задач. Для промышленных роботов это набор данных о последовательности движений, о направлении, скорости перемещений и о величине хода по каждой из управляемых координат. Программа может записываться на специальных носителях следующих типов:

· механические аналоги (копиры);

· коммутирующие устройства (например, штекерные панели), которые имеют недостаток – ненадежные электромеханические контакты;

· быстросменные носители (перфокарты, перфоленты, магнитные ленты и диски, а также оптические диски).

При использовании различных носителей процесс ввода программ осуществляется следующими устройствами:

· контактными,

· бесконтактными;

· магнитными накопителями.

Программирование – это подготовка задачи управления для ее решения и ввод информации, содержащейся в управляющей программе в систему программного управления.

Для промышленных роботов применяют 3 вида программирования:

Обучение робота. Заключается в прохождении с помощью пульта всех опорных точек траектории робота, в задании определенных скоростей и в последовательном запоминании элементов траектории. Этот вид прост в использовании и не требует наладчиков высокой квалификации.

Расчет управляющей программы. Метод является аналитическим, требует достаточно много времени потому, что координаты всех точек рассчитываются отдельно и наносятся на программоноситель. В этом случае требуются инженеры-программисты высокой квалификации.

Режим самообучения. Система управления робота самостоятельно составляет план действий в зависимости от изменяющейся производственной обстановки. Для таких систем характерна высокая сложность и стоимость. В настоящее время такие системы широкого применения в промышленности пока не нашли.

Объем памяти – наибольшее количество единиц информации, которое может храниться в запоминающем устройстве системы управления робота. Так для систем числового программного управления объем памяти определяется количеством цифровых кодов (слов) или двоичных знаков. Для систем циклового управления – это максимальное количество управляющих команд (отдельных движений). К общим вопросам следует отнести степень соответствия промышленного робота человеку по целому ряду характерных для них свойств. Также необходимо рассмотреть область использования промышленных роботов и наметить их преимущества.

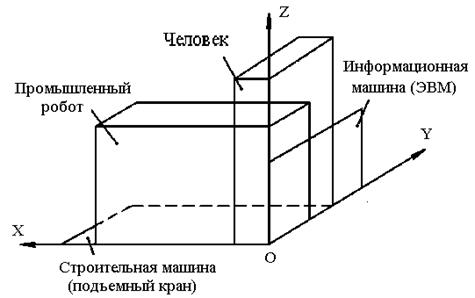

В этом плане можно дать диаграмму (рис. 2.57), где показаны сравнительные характеристики (свойства) промышленного робота и человека, которые заняты в сфере производства.

Робот на данной диаграмме изображен трехмерной фигурой в системе координат ОXYZ, где по осям отложены:

OX – физические возможности или силовые характеристики,

OY – функциональные возможности или способность производить определенный набор целенаправленных действий,

OZ – уровень интеллекта в виде способности к принятию решений, выбор нужного варианта действий или анализ окружающей обстановки.

Из диаграммы следует, что промышленный робот является наиболее универсальной машиной: в отличие от ЭВМ, которая не обладает физическими способностями или от устройств типа «подъемный кран», у которых отсутствует интеллект, он по своим свойствам приближается к человеку.

Созданный для замены человека, ПР часто и сравнивается с человеком. Такое сравнение допустимо, прежде всего, для конструкций, манипулятор которых близок по кинематике к руке человека.

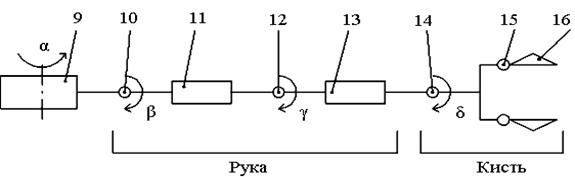

На рис. 2.58 показаны в сравнении схемы кинематики руки человека и исполнительного органа (руки) робота. Сходство весьма велико.

Рис. 2.57. Диаграмма к обоснованию свойств промышленных роботов

а а

|

б б

|

1 – туловище; 2 – плечевой сустав; 3 – плечо; 4 – локтевой сустав;

5 – предплечье; 6 – запястье; 7– ладонь; 8 – пальцы; 9 – основание манипулятора; 10, 12, 14, 15 – шарниры; 11, 13 – предплечье; 16 – пальцы

Рис. 2.58. Сравнительная схема: а – кинематика устройства руки человека; б – структурная схема «руки» робота, копирующей руку человека

2.7.1. Классификация промышленных роботов.Важной и весьма ответственной задачей на производстве и в нашем курсовом проекте является правильный и обоснованный выбор модели промышленного робота под конкретно заданные производственные условия (у нас – для АСМ).

Следует отметить, что до настоящего времени классификация промышленных роботов полностью не устоялась, поэтому проводится она по достаточно большому количеству отдельных признаков. Объяснением этого факта может служить чрезвычайно большое разнообразие существующих моделей роботов (более 300 моделей, включая зарубежные), а также сравнительно недавнее их появление в производстве. Действительно, период существования ПР применительно к развитию техники невелик.

Выбор конкретной модели промышленного робота осуществляется технологом, курирующим проект по автоматизации производства, и должен основываться на анализе целого ряда классификационных признаков.

В нашем курсовом проекте при выборе нужной модели робота следует рассмотреть все приведенные ниже признаки и характеристики. Рассмотрим их в наиболее благоприятной для выбора модели последовательности. Эти признаки сопроводим краткими пояснениями и количественными показателями в удобной для анализа форме.

Признаки классификации промышленных роботов следующие.

1. Степень организованности.

1.1. Роботы первого поколения (или жесткопрограммируемые). Они работают по жесткой неизменяемой программе, используют, как правило, цикловую систему программного управления и жесткие упоры для позиционирования. Привод таких моделей чаще всего – пневматический. Эти роботы характеризуются неспособностью адаптироваться к изменяющимся условиям работы и имеют постоянную последовательность движений. Они применяются для решения простых производственных задач, в том числе – для операций «загрузки-разгрузки» деталей в станочных модулях.

1.2. Роботы второго поколения (адаптивные). Это роботы, работающие по «гибкой» изменяемой программе, оснащенные для этого датчиками состояния внешней среды. Для управления ими применяют контроллеры, микропроцессоры, а в последнее время – микроЭВМ. Такие роботы используются для реализации более сложных задач, для чего снабжены специальными устройствами, позволяющими адаптироваться к производственной обстановке (например, захватным устройством, контролирующим массу и фактический размер детали, состояние ее поверхности и т. п.).

1.3. Роботы третьего поколения (называемые интеллектуальными). Они могут работать в режиме «самообучения», используя общую программу «целеуказание», при этом способны полностью адаптироваться к условиям производства, обладают возможностью автоматического сбора и обработки информации. Управление ими осуществляется от промышленной ЭВМ с эвристической программой, где оператор программирует только конечную цель. При снабжении их системами технического зрения они могут оперировать деталями, не имеющими определенного положения в пространстве, например, брать детали с движущегося конвейера в произвольном положении. Они пока не нашли широкого производственного применения из-за сложности и достаточно высокой стоимости.

2. Тип системы программного управления.

2.1. Позиционная система управления. В этом случае робот отрабатывает перемещения по заданным координатам опорных точек в режиме «от точки к точке», что достигается простыми траекториями в виде отрезков прямых линий и используется на простых технологических операциях (установка-снятие детали, сборка, обслуживание стеллажа склада и др.). Скорость перемещения исполнительного устройства робота на каждом этапе поддерживается на постоянном уровне, является ускоренной и, как правило, не контролируется.

2.2. Контурная система управления. Она обеспечивает сложные пространственные траектории, которые необходимы на таких операциях, как сварка, покраска, нанесение клея, различных покрытий и т.д. Скорости перемещения могут по программе меняться плавно и бесступенчато.

3. Степень специализации.

3.1. Роботы специальные. Они выполняют определенную технологическую операцию или вспомогательную, для данного оборудования;

3.2. Роботы специализированные. Такие роботы выполняют операции одного вида, например сварку, сборку и обслуживают определенную группу моделей оборудования, имея возможности переналадки;

3.3. Роботы универсальные. Последние являются наиболее усовершенствованными представителями промышленных роботов, служат для выполнения самых разных операций и функционируют с оборудованием различного технологического назначения.

4. Тип применяемого привода.

4.1. Пневматический привод. Имеет наибольшее распространение среди известных моделей ПР. К достоинствам его можно отнести:

· высокое быстродействие (повышенные скорости перемещения);

· относительную простоту конструкции робота, так как используется общецеховая пневмосеть с упрощенным подключением к ней.

Недостатками пневматического привода являются:

· малые развиваемые рабочие усилия;

· невозможность точного регулирования режимов перемещения, как следствие сжимаемости воздуха.

4.2. Гидравлический привод. Назначение его – тяжелые работы в кузнечно-прессовом производстве, а также с массивными заготовками.

Достоинствами такого привода служат:

· большие развиваемые усилия;

· возможность плавного и бесступенчатого изменения скоростей.

Недостатки гидравлического привода:

· возможное загрязнение рабочей зоны вследствие утечек масла;

· усложнение конструкции робота из-за наличия гидростанции.

4.3. Электромеханический привод. Применяется в конструкциях роботов средних и малых размеров. Обеспечивает высокую точность работы и достаточное быстродействие. В настоящее время получил широкое распространение.

5. Точность позиционирования. По этому важнейшему показателю все промышленные роботы делятся на следующие виды.

5.1. Роботы невысокой точности, у которых погрешность позиционирования больше ±0,5 мм;

5.2. Роботы средней точности позиционирования; их погрешность составляет ±(0,1...0,5) мм;

5.3. Роботы высокой точности позиционирования; погрешность которых находится в пределах до ±0,1 мм.

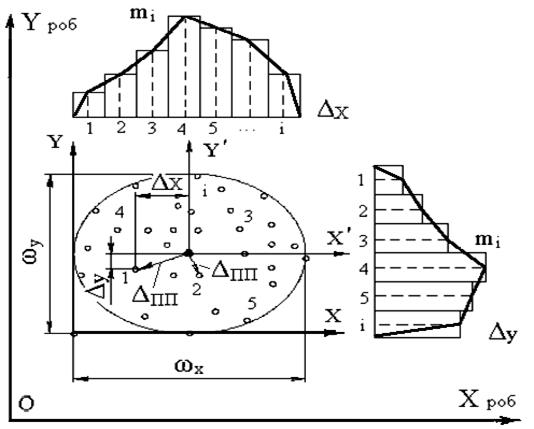

Напомним, что точность позиционирования выражается через соответствующую погрешность позиционирования (ΔП), которая определяется как разность между координатами точки фактического положения после прекращения движения исполнительного органа робота и координатами исходной (нулевой) точки, заданной по программе (рис. 2.59). Для любого отдельно взятого рабочего цикла ПР можно точно рассчитать ее величину:

, (2.2)

, (2.2)

где X и Y – координаты соответствующих точек на базовой плоскости.

Саму эту погрешность, можно считать функцией, зависящей от большого числа факторов, что определяет ее случайный характер:

∆П = f (Мд; Vр.х.; ∆Р; Т; И…), (2.3)

где Мд – различие массы переносимой роботом детали;

Vр.х. – скорость рабочего хода перед началом торможения;

∆Р – колебания давления рабочей среды (воздуха или масла);

Т – температурные деформации механизмов робота, возникающие вследствие нагрева при его длительной работе;

И – влияние износа направляющих в механизмах робота, который проявляется в процессе длительной эксплуатации.

Кривая, ограничивающая точки позиционирования на плоскости, называется «эллипсом рассеивания», причем установлено, что данная погрешность подчиняется нормальному закону распределения по каждой из осей координат OX и OY.

Рис. 2.59. Схема образования погрешности позиционирования робота

Данная величина указывается в паспорте робота, в его технической характеристике и должна соответствовать точностным требования к выполняемой роботом операции.

6. Грузоподъемность (G). Это также весьма значимая характеристика, определяющая физические возможности робота интересующей нас модели. Иначе, это масса полезного груза, который робот может поднимать и надежно удерживать на всех возможных режимах манипулирования.

Промышленные роботы по грузоподъемности можно подразделить:

6.1. Сверхлегкие (G до 1 кг);

6.2. Легкие (G до 10 кг);

6.3. Средние (G до 200 кг);

6.4. Тяжёлые (G до 1000 кг);

6.5. Сверхтяжёлые (G свыше 1000 кг).

При определении требуемой грузоподъемности робота необходимо считать ее как сумму массы детали и массы захватного устройства. Принято полагать, что для стальных захватываемых деталей эти параметры делят грузоподъемность примерно поровну.

G = MДЕТ + MЗУ, (2.4)

где MДЕТ и MЗУ – масса захватываемой роботом детали и масса самого захватного устройства, соответственно.

У некоторых моделей ПР их грузоподъемность маркируется в названии модели и указывается в килограммах на каждый манипулятор, например, «ЦИКЛОН–3Б», «РИТМ–0,5», соответственно 3 и 0,5 кг. Этот показатель следует выбирать и рассчитывать с определенным запасом.

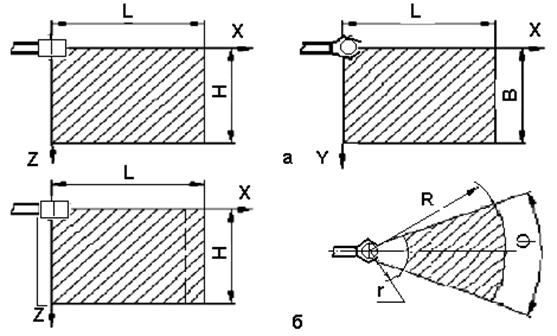

7. Вид и размеры рабочей зоны (пространства) робота. Под рабочей зонойпонимается та часть нашего трехмерного пространства, в котором могут располагаться опорные точки траекторий промышленного робота. Кроме того, существует необходимость размещения там всех видов оснащения как самого робота (например, питателей), так и обслуживаемого им оборудования (станка с ЧПУ).

Рабочая зона характеризуется формой и размерами, причем ее форма неразрывно связана с системой координат, которую использует данный робот (рис. 2.60).

Поэтому различают следующие виды рабочих зон:

Рис. 2.60. Схемы рабочих зон промышленных роботов: а – прямоугольная; б – цилиндрическая; в – сферическая (полярная); г – комбинированная, т. е. две дублирующиеся цилиндрические системы)

7.1. Прямоугольная рабочая зона;

7.2. Цилиндрическая рабочая зона;

7.3. Сферическая рабочая зона;

7.4. Комбинированная рабочая зона (например, ангулярная).

8. Развиваемое рабочее усилие привода ПР. Здесь выделяют:

8.1. Силовые роботы, которые имеют усилие привода, превышающее значение в 100 Н;

8.2. Несиловые (усилие их привода составляет менее 100 Н).

9. Конструктивное исполнение. По этому признаку ПР можно подразделить следующим образом:

9.1. Встроенные в технологическое оборудование (в станок);

9.2. Автономные, существующие в виде отдельной единицы. Они могут быть неподвижными (стационарными) или подвижными (транспортными), а также, подвесными или напольными.

10. Число степеней подвижности. Под степенью подвижности робота понимается любое возможное как линейное, так и вращательное движение, которое может быть реализовано с помощью его механической части. В этом случае используется количественный подход. Выделяют промышленные роботы с одной, двумя, тремя, четырьмя … и даже с восемью степенями подвижности.

Как известно, в трехмерном пространстве, возможны только шесть направлений перемещения (три линейных и три круговых). Здесь же мы имеем дело с дублированием степеней подвижности, целью которого является облегчение доступа ПР в труднодоступные места его рабочего пространства, которое может быть частично занято элементами автоматизированного станочного модуля.

На основании приведенной краткой классификации технолог-куратор проекта по автоматизации производства выбирает нужную модель, учитывая при этом дополнительные показатели:

· объем памяти системы программного управления,

· быстродействие как достижимые скорости перемещения,

· занимаемую роботом производственную площадь,

· а также весьма важный экономический показатель – стоимость данной модели.

Далее для справки дадим таблицу (табл. 2.5), в которой приведены основные технические характеристики весьма распространенных моделей промышленных роботов.

Далее в следующем подразделе настоящего пособия перейдем к рассмотрению механической части промышленных роботов, которая в значительной степени определяет эффективность их действий по достижению поставленных технологических целей.

Табл. 2.5. Технические характеристики некоторых моделей ПР

| Модель робота | Погрешность позиционирования, мм | Грузоподъемность, кг | Давление воздуха, кг/см2 | Наибольший ход руки, мм | Наибольшая скорость, мм/с |

| «РИТМ-05» | ±0,1 | 0,5 | 4,5 | ||

| РКТБ–6 | ±0,1 | 0,6 | 4–6 | ||

| РФ20IM | ±0,2 | 0,2 | |||

| МП–7 | ±0,5 | 25,0 | |||

| МРЛ–90–901 | ±0,01 | 0,2 | 2–6 | ||

| «Циклон-3Б» | ±0,25 | 3,0 | 4–6 | ||

| И4.094.0069 | ±5,0 | 25,0 | 5±0,5 | ||

| «БРИГ-10» | ±0,3 | 10,0 | |||

| РС–4 | ±0,03 | 0,3 | 1,5–2 | ||

| «Циклон-5.0I» | ±0,1 | 5,0 | 4,5 | ||

| «Марс-1» | ±0,1 | 1,0 | 4–6 | ||

| «Гном-1» | ±0,1 | 1,0 | 5–6 | ||

| M–21 | ±0,5 | 5,0 | 4–5 | ||

| КМ 2,5Ц4214 | ±0,1 | 2,5 | 4,5 | ||

| М–75 | ±0,5 | 1,5 | 4,5–6,3 |

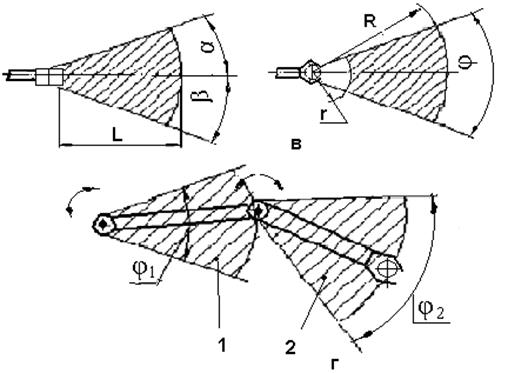

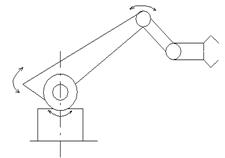

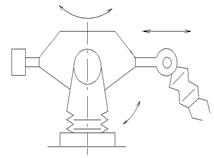

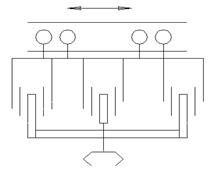

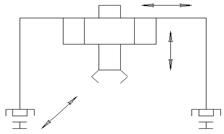

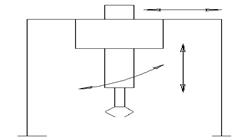

Механическая часть (манипулятор) промышленных роботов, это их важнейшая составная часть. На рис. 2.61 приведены конструктивно-компоновочные схемы манипуляторов, входящих в состав ПР.

а а

|  б б

|

в в

|

г г

|

д д

|  е е

|

ж ж

|  з з

|

Рис. 2.61. Конструктивно-компоновочные схемы манипуляторов:

а – напольно-шарнирная; б – напольно-шарнирно-стреловая; в – тельферно-стреловая; г – мостово-стреловая; д – портально-стреловая; е – портально-шарнирно-стреловая; ж – мосто-шарнирная; з – тельферно-шарнирная

Пример компоновки узлов робота, использующего комбинированную рабочую зону, показан на рис.2.62.

1 – Основание; 2 – Опора поворотная; 3 – Опора наклонная; 4 – Корпус;

5 – Рука манипулятора; 6 – Кисть манипулятора; 7 – Подложка поворотная кисти; 8 – Фланец установочный; 9…14 – Шаговые двигатели.

Рис. 2.62. Схема компоновки основных узлов робота Kawasaki BX100N:

Основание 1 является базовым элементом и имеет установочные элементы, позволяющие производить монтаж робота как на горизонтальную опорную поверхность (напольную или потолочную), так и на вертикальные и наклонные поверхности. Оно является опорным и центрирующим узлом для поворотной опоры 2, которая установлена в основании и имеет поворотный механизм, сопрягающийся посредством планетарной передачи с основанием. При помощи поворотного механизма осуществляется вращение поворотной опоры, приводом движения которой является шаговый двигатель, а в качестве ограничителей угла поворота используются бесконтактные концевые датчики индуктивности.

Наклонная опора 3 установлена своей нижней осью в опоре поворотной и имеет возможность углового перемещения относительно нее вокруг своей нижней оси. Привод поворота (наклона) выполнен напрямую от шагового двигателя, ограничителями крайних положений наклона являются концевые размыкатели. Корпус манипулятора 4 установлен на верхней оси этой опоры и снабжен двумя поворотными механизмами: поворота вокруг верхней оси наклонной опоры осуществляемого напрямую от шагового двигателя и второго – механизма поворота на основе использования прямозубой зубчатой передачи, осуществляемого вокруг оси руки манипулятора 5, которая установлена на корпусе манипулятора. Оси вращения руки манипулятора и верхней оси наклонной опоры перпендикулярны (скрещены в пространстве) относительно друг друга.

На руке манипулятора параллельно расположены два ременных механизма передачи вращения на ось кисть манипулятора 6. Приводами этим механизмам также служат шаговые двигатели. Кисть манипулятора закреплена на скрещенной относительно оси вращения руки манипулятора конической прямозубой передачи.

Подложка поворотная 7 установлена в кисти манипулятора и является последним подвижным элементом в цепочке звеньев руки манипулятора. Фланец установочный 8 центрируется и устанавливается на подложке поворотной, являясь необходимым промежуточным элементом между роботом-манипулятором и захватным устройством (или рабочим инструментом).

Отличительной чертой ряда роботов-манипуляторов Kawasaki, в том числе и модели BX100N, является наличие технологических просветов (отверстий) вдоль оси вращения, начиная с установочного фланца 8, и заканчивая корпусом манипулятора, что фактически позволяет подвести элементы коммутации (провода датчиков, пневмо- и гидрошланги, шины сварочного оборудования, подвод СОЖ). Возможность такого «внутреннего» расположения элементов снижает их износ в 5–10 раз, по сравнению с наружным креплением, которое не исключает механические воздействия.

Дата добавления: 2017-10-04; просмотров: 6181;