Разновидности станочных систем в серийном производстве

Следует отметить, что металлорежущий станок с ЧПУ наиболее эффективно может применяться только в составе определенной станочной системы, когда он снабжен необходимыми средствами технологического оснащения, накопителем заготовок, устройством автоматической загрузки (по отдельному заказу), комплектом режущего и вспомогательного инструмента, системой управления, другими обязательными элементами.

Простейший вариант – это станочный модуль (СМ), как одна единица станочного оборудования, снабженная указанным оснащением, которая может встраиваться в системы более сложного исполнения.

Для обычного станочного модуля может применяться ручная загрузка заготовок на станок и снятие готовых деталей по окончании их обработки. В этом случае в работе модуля непосредственно участвует человек-оператор, в функции которого и входят упомянутые действия, а также очистка приспособления от стружки, закрепление очередной заготовки и запуск станка для работы по программе.

При проектировании автоматизированного станочного модуля (АСМ) все указанные функции выполняются без непосредственного участия человека. Остается лишь ручная предварительная наладка и подготовка станка, составление управляющей программы и ввод ее в систему ЧПУ станка. Все это можно назвать косвенным участием человека. Задача загрузки заготовок и снятия готовых деталей решается промышленным роботом (ПР), как это и предусмотрено в индивидуальном задании на данный курсовой проект.

Надо отметить, что основным направлением автоматизации серийного переналаживаемого производства является создание так называемых «гибких» производственных систем (ГПС), которые состоят, в свою очередь из отдельных (автономных) станочных модулей.

Далее приведем некоторые сведения о таких станочных системах.

Для современного машиностроения с серийным характером производства, выпускающему в нашей стране и других промышленно развитых странах до 75% общего объема продукции, характерно постоянное усложнение конструкции и увеличение номенклатуры выпускаемых изделий, частая смена объектов производства, сокращение сроков освоения новой продукции. Эффективным средством реализации указанного является широкое применение гибких производственных систем, модулей типа «станок – робот», работающих по принципу «гибко» перестраиваемой технологии.

Так в них, помимо самой механообработки, производимой с использованием оборудования с ЧПУ, автоматизируются операции подачи на станок заготовок и удаление с них обработанных деталей, смены режущих инструментов, контроля качества обработки деталей, транспортирования заготовок из склада к станкам и обработанных деталей от станков в склад, отвод стружки из зоны резания и от станков, смены программ управления обработкой.

Отличительной особенностью ГПС по сравнению с автоматическими линиями массового производства является их «гибкость», т. е. способность быстро перестраиваться на обработку новых деталей, входящих в заданную номенклатуру. Производство осуществляется без рабочих-станочников по так называемой «безлюдной» технологии. Они входят в гибкое автоматизированное производство (ГАП) вместе с двумя основными составляющими – автоматизированной системой управления технологической подготовки производства (АСУ ТП) и автоматизированной системой управления производством (АСУП).

Внедрение ГПС взамен неавтоматизированного оборудования позволяет сократить трудоемкость изготовления деталей до пяти раз в зависимости от вида обработки и конструкции обрабатываемых деталей. Объединение автономных станков с ЧПУ в автоматизированные системы позволяет существенно повысить коэффициент загрузки станков до 0,8–0,85, а коэффициент сменности – до 2–3.

Особенностью ГПС с точки зрения управления ими является применение устройств ЧПУ типа Computer Numerical Control – CNC, построенных на базе микропроцессорной техники с дальнейшим переходом к единой управляющей ЭВМ более высокого уровня.

Очень большое значение при разработке ГПС имеет транспортно-накопительная система. Она может выполняться по одному из вариантов:

- в виде стеллажа-накопителя со штабелером;

- комбинированного исполнения, когда предусматривается применение конвейера-накопителя;

- с использованием автоматизированного стеллажа-накопителя с напольным или подвесным штабелером и самоходными транспортными рельсовыми или безрельсовыми тележками автооператорами (робокарами). Они осуществляют связь между стеллажом автоматизированного склада и позициями загрузки (разгрузки) приспособлений-спутников, постами контроля и приемо-передающими устройствами станков.

В данном проекте элементы транспортно-накопительной системы могут разрабатываться по отдельному индивидуальному заданию.

С помощью системы ЧПУ, инструментальных магазинов и других технических средств, становится возможной переналадка оборудования с незначительными затратами времени.

В гибких производственных системах изменяют:

- номенклатуру изготовляемых изделий;

- объем производства (варьируется объем выпуска различных типов деталей);

- последовательность выполнения операций технологического процесса с привязкой к имеющемуся оборудованию;

- состав применяемого оборудования при отказах, так предусмотрена его взаимозаменяемость;

- номенклатуру обрабатываемых деталей в соответствии с техническими возможностями оборудования;

- материал заготовок деталей;

ГПС классифицируются по следующим основным признакам:

- по организационному;

- по видам выполняемой механообработки;

- по конструктивно-технологическим признакам обрабатываемых изделий;

- по уровню и степени автоматизации.

Перед разработчиком проекта ГПС возникают задачи различной сложности, которые определяются в зависимости от уровня и степени проработки механообрабатывающего или сборочного производства.

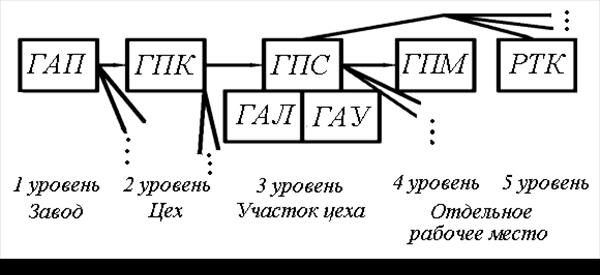

В связи с этим можно выделить пять уровней сложности проектов, которые отражаются в структурной схеме, представленной на рис. 2.1.

Рис. 2.1. Структура гибкого автоматизированного производства

На приведенной схеме изображено и обозначено:

ГАП – гибкое автоматизированное производство как совокупность отдельных производственных комплексов цехового уровня, обеспечивающих выпуск заданной готовой продукции (включая механическую обработку деталей, сборку изделий и другие операции), а также необходимый набор технических служб и отделов, использующая единую систему управления предприятия (АСУП).

ГПК – гибкий производственный комплекс – подразделение цехового уровня, входящее в состав ГАП и состоящее, в свою очередь, из нескольких гибких производственных систем, и ориентированное на конкретный вид продукции, например, для производства зубчатых колес.

ГПС – гибкая производственная система (станочная механообрабатывающая система). Включает в себя несколько единиц технологического оборудования (станков, прессов и т. д.), объединенных единой транспортно-накопительной системой (применяются накопители большой вместимости – автоматизированные склады), и общей системой управления всем оборудованием. Она может проектироваться в двух видах:

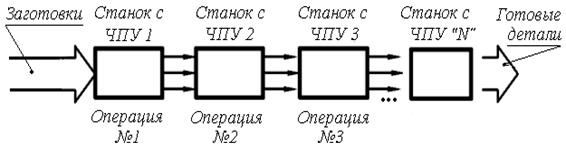

ГАЛ – гибкая автоматическая линия (рис. 2.2) – разновидность ГПС, в которой все технологическое оборудование компонуется строго в порядке выполнения операций технологического процесса, передача деталей производится по схеме «от станка к станку», то есть – по единственно возможному варианту маршрута. «Гибкость» здесь обеспечивается только переналадкой самих станков на конкретный вид обрабатываемых деталей.

Рис. 2.2. Структурная схема гибкой автоматической линии (ГАЛ)

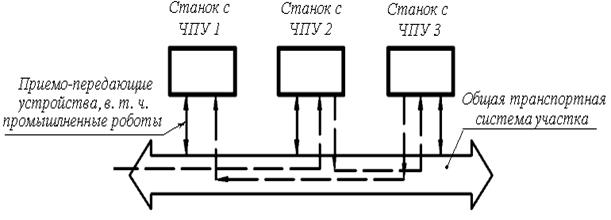

ГАУ – гибкий автоматизированный участок (рис. 2.3) – разновидность ГПС, когда технологическое оборудование на участке располагается произвольно по отношению к базовому техпроцессу. Предусматривается общее транспортирующее устройство, объединяющее все станки.

Эта разновидность характеризуется повышенной маршрутной гибкостью, так как деталь можно передавать от станка к станку в любой последовательности, при этом маршрутный технологический процесс, положенный в основу проекта ГПС, не нарушается. Учитывая увеличение потребной производственной площади, целесообразно применять эту разновидность ГПС во вновь создаваемом производстве.

Рис. 2.3. Структурная схема гибкого автоматизированного участка

Маршрут движения деталей выбирается кратчайшим из всех возможных, при этом стремятся к минимальной переналадки станков.

ГПМ – гибкий производственный модуль – одна единица технологического оборудования (металлорежущий станок с ЧПУ), снабженная устройством автоматической загрузки и разгрузки деталей (в виде промышленного робота).

Кроме того, в него входит накопитель небольшой вместимости (пристаночный), механизмы и устройства контроля деталей, механизмы диагностики оборудования (последние в случае необходимости), комплект режущих инструментов, необходимых для выполняемой технологической операции. Всё указанное оснащение объединяется общей системой управления, для чего обычно используют систему ЧПУ станка.

РТК – робототехнический комплекс – это одна единица промышленного робота, выполняющего основную технологическую операцию (например, сварку, сборку, нанесение покрытий, некоторые виды механической обработки). Он также снабжается технологической оснасткой, в частности захватным устройством.

Таким образом, верхним уровнем сложности проекта является гибкое автоматизированное производство в целом (завод), а нижним – робототехнический комплекс. Для него объектом автоматизации служит отдельное рабочее место.

Табл. 2.1.Уровни автоматизации различных функций в ГПС

| № п/п | Выполняемые функции | Уровни автоматизации | ||

| Накопление материалов, заготовок, деталей | + | + | + | |

| Накопление оснастки и инструмента | + | + | + | |

| Транспортировка материалов, заготовок и обрабатываемых деталей по маршруту: склад – рабочая позиция – склад | + | + | + | |

| Транспортировка оснастки и инструментов по маршруту: склад – рабочая позиция – склад | + | + | + | |

| Управление технологическими процессами | + | + | + | |

| Управление производственными процессами (планирование, диспетчирование и т. п.) | (+) | (+) | (+) | |

| Защита от аварийных ситуаций | + | + | + | |

| Смена управляющих программ | (+) | + | + | |

| Загрузка-разгрузка заготовок и деталей | - | + | + | |

| Подача вспомогательных материалов к рабочим местам | - | + | + | |

| Удаление отходов производства из рабочей зоны и от станков | - | + | + | |

| Установка и закрепление заготовок в приспособлениях-спутниках | - | - | (+) | |

| Контроль качества изготовления деталей | - | - | + | |

| Технологическая подготовка производства | - | - | (+) | |

| Проектирование изделий | - | - | (+) |

Примечания.1. В данном курсовом проекте задачи переналадки станочного оборудования не ставятся – модуль разрабатывается автоматизированный, но он базируется на единичном технологическом процессе обработки конкретной детали, которая оговаривается в задании. Иначе потребуется подготовка групповых технологических процессов на целую номенклатуру деталей, а сам проект значительно усложнится.

2. Хочется сразу отметить, что часть приведенных примеров автоматизации не является объектом разработки задания в нашем курсовом проекте, так как для этого требуются целые творческие коллективы в виде конструкторских бюро, НИИ и т. п. Еще раз следует уточнить содержание задания (см. бланк «Задание») и далее следовать его рекомендациям.

3. В этих примерах решаются вопросы обеспечения «технологической гибкости», переналаживаемости станочного оборудования, разработки управляющих программ, проектирования транспортно-накопительных систем и многое другое, что не входит в задачи данного курсового проекта.

Приведем (в схематичном виде) несколько примеров ГПМ и ГПС, предназначенных для автоматизации механообработки деталей в современном машиностроительном производстве.

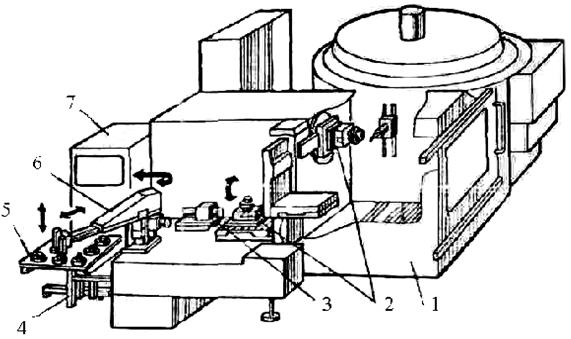

Пример 1. ГПМ для проведения фрезерно-сверлильно-расточных операций. Он разработан на базе многоцелевого станка ИР–320 ПМФ и промышленного робота РМ–104 (рис. 2.4). В его состав входят: станок 1 с комплектом зажимных приспособлений 2, закрепленных по одному на каждом сменном приспособлении-спутнике, зажимное устройство с автономным приводом 3, узел (кронштейн) стыковки 4, накопитель заготовок и деталей 5, загрузочный робот 6, а также система управления 7.

Пример 2. Примером проекта гибкого производственного модуля является токарный ГПМ (рис. 2.5) модели ИРТ180ПМФ4. Приведенный модуль предназначен для комплексной обработки – точения цилиндрических, конических и фасонных поверхностей, фрезерования плоскостей и пазов сложной конфигурации, сверления отверстий по наружной цилиндрической и торцовым поверхностям, нарезания резьбы резцами и метчиками в особо сложных деталях из черных и цветных металлов. Модуль может эксплуатироваться как автономно, так и в составе ГПС более высокого уровня.

Эта разновидность характеризуется повышенной маршрутной гибкостью, так как деталь можно передавать от станка к станку в любой последовательности. При увеличении потребной производственной площади, целесообразно применять эту разновидность ГПС во вновь создаваемом производстве.

Рис. 2.4. Общий вид ГПМ на базе многоцелевого станка с ЧПУ и промышленного робота (вариант конструктивного исполнения)

Входящий в состав ГПМ станок (см. рис. 2.5) имеет общую прямоугольную станину 1. Со стороны шпиндельной бабки на станины смонтирован промышленный робот 2, с помощью которого производится автоматическая смена заготовок из накопителя 3 типа тактового стола.

На станине жестко закреплена шпиндельная бабка 4, и имеется устройство электрооборудования в шкафу 5, предусмотрена тара 6 для сбора стружки с транспортера 7. Имеется привод 8 подвижного ползуна 9. По стальным закаленным направляющим станины перемещаются параллельно оси шпинделя сани 10, на которых расположен поперечно-подвижный ползун с приводом вращения сверлильно-фрезерных инструментальных блоков в виде сменных инструментальных барабанов 11, расположенных в накопителе 12. Предусмотрен пульт управления 13 и встроенная инструментальная pевольверная головка 14 и приводом режущих инструментов 15.

Рис. 2.5. Механообрабатывающий ГПМ модели ИРТ180ПМФ4 (ограждение условно не показано)

На рис. 2.6, где дан упрощенный эскиз общего вида ГПС обработки корпусных деталей, обозначено: 1 – помещение диспетчеризации; 2 – многоцелевой станок модели ИР500ПМФ4; 3 – восьмипозиционный накопитель; 4 – отделение окончательной доработки деталей; 5 – контрольное отделение; 6 – отделение промывки; 7 – моечная машина; 8 – отделение комплектации и настройки инструмента; 9 – отделение загрузки-разгрузки приспособлений-спутников; 10 – позиции загрузки-разгрузки; 11 – передаточный конвейер; 12 – манипуляторы с ручным управлением; 13 – накопитель спутников; 14 – отделение подготовки баз; 15 – автоматизированный склад заготовок; 16 – автоматизированный склад готовых деталей.

Как видно из приведенной компоновки, отдельные станки с ЧПУ в виде станочных модулей входят в состав более сложной станочной механообрабатывающей системы, в данном случае – ГПС.

Рекомендуется обратить внимание на автоматизированный склад, стеллаж которого, по отдельному заданию руководителя курсового проекта, может служить объектом расчета и последующего эскизирования.

Рис. 2.6. ГПС для обработки корпусных деталей с использованием автоматизированного склада

Ограничившись приведенными примерами, отметим, что в рассмотренной выше классификации станочных систем механообработки следует, при анализе задач курсового проектирования, выделить дополнительно понятие «Станочный модуль (СМ)». Это отдельный станок с ЧПУ, обслуживаемый на постоянной основе (помимо наладчика и программиста) рабочим-оператором, т. е. здесь имеет место непосредственное участие человека в производственном процессе. В функции последнего входит установка и закрепление заготовки в приспособлении станка, включение станка для последующей работы по программе, снятие обработанной детали по окончании данной операции и автономного отключения станка, очистка базовых элементов приспособления от стружки и ряд других вспомогательных действий. Среди них – наблюдение за ходом обработки, отработкой управляющей программы во избежание возникновения аварийных ситуаций, а в некоторых случаях и промежуточный контроль размеров деталей (для наиболее сложных и ответственных из них)

При этом необходимо соблюдение требований техники безопасности, о которых будет сказано ниже. В случае большого основного технологического времени выполнения данной программной операции, часто рассматривают вариант с многостаночным обслуживанием одним оператором.

Станочный модуль такого обычного исполнения на базе станка с ЧПУ (токарного или многоцелевого) успешно может входить в состав более сложных станочных систем (ГПС, ГПК и др.). Он является модулем – условно самостоятельной единицей оборудования, способной встраиваться в указанные выше объекты разработки. Таких примеров использования станков с ЧПУ на предприятиях города и области достаточное количество, и такой вариант может фигурировать в задании на наш курсовой проект и далее на ВКР.

Однако мы видим, что здесь не реализуются две важнейшие задачи, что делает этот вариант ограниченным и недостаточно эффективным:

1) не решаются вопросы автоматизации вспомогательных операций по загрузке на станок заготовок и снятия со станка готовых деталей;

2) проблемы обеспечения «гибкости» решаются только посредством смены управляющей программы, технологической оснастки и комплекта режущего инструмента, т. е. касаются исключительно одного станка. Таким образом, имеет место неполная автоматизация.

Была предложена еще одна разновидность станочной системы в виде «автоматизированного станочного модуля (АСМ) также базирующейся на использовании станка с ЧПУ, но в совокупности с промышленным роботом (ПР).

В этом случае автоматизации подлежат также и вспомогательные загрузочные операции. Для этого рекомендуется выбрать по каталогу требуемую модель промышленного робота и дооснастить ее захватным устройством (ЗУ), накопителем заготовок (питателем робота). Так мы получаем более серьезную и полную разработку вопроса автоматизации.

В известной мере, определение АСМ совпадает с ГПМ, но первый объект в своей разработке содержит один вариант базового технологического процесса (а не групповой, как отмечалось ранее), не требует переналадки средств оснащения станка, позволяет использовать более простые и экономичные станки с ЧПУ по количеству инструментов в инструментальном магазине, по числу управляемых координат, по сложности и стоимости системы ЧПУ и языку программирования.

Подводя итог всему сказанному, можно полагать, что именно этот вариант задания (Вариант №2) может быть принят для курсового проекта и ВКР студентов-бакалавров, являясь для них вполне посильным.

Также следует обратить внимание на то, что в представленных в качестве примеров ГПС высокого уровня сложности применяются автоматизированные склады, основой которых служит металлоконструкция (или стеллаж) заданных параметров и вместимости, определяемых технологическими нормами и расчетами, приведенными в нашем пособии далее.

Дата добавления: 2017-10-04; просмотров: 2344;