Технологические аспекты построения операций обработки деталей на станках с ЧПУ

Данный раздел рассматривается в настоящем пособии кратко (фрагментарно), в виду того, что он должен бы содержать основные положения «Технологии машиностроения», которые изучаются студентами в соответствующих теоретических курсах. Кроме того, не следует также забывать об ограниченности объема учебно-методического пособия. В тоже время, он важен для правильного и обоснованного выбора модели станка с ЧПУ.

Поэтому далее приведем некоторые необходимые сведения.

Технологическая подготовка к выполнению операции на станке с ЧПУ в серийном производстве, прежде всего, включает в себя анализ чертежа обрабатываемой детали. Его основной целью является:

1) выявление на чертеже обрабатываемой детали недостающих размеров и конструктивно-технологических данных;

2) анализ и повышение технологичности обрабатываемой детали.

При этом обычно принимается во внимание:

1) конфигурация детали и ее габаритные размеры;

2) материал заготовки детали;

3) вид заготовки, метод получения, ее масса и конфигурация;

4) обрабатываемость материала;

5) требования к качеству обработанных деталей (точностные требования и шероховатость поверхностей);

6) годовая программа выпуска деталей (оговаривается в Задании на курсовой проект), число партий в год и число деталей в партии;

7) ограничения по стоимости обработки;

8) точность расположение обрабатываемых поверхностей.

В результате анализа обосновывается выбор заготовки и выявляется тип детали, который ляжет в основу выбора модели станка.

Технологический процесс (ТП) анализируется с целью определения конкретного объема операций по обработке данной детали на станках с ЧПУ, максимального использования технологических приемов, имеющейся оснастки и инструмента.

В ходе такого анализа сравнивается:

1) маршрут обработки детали;

2) состояние заготовки до и после каждой операции;

3) полная последовательность операций (маршрутная карта МК);

4) перечень технологической оснастки по всем операциям ТП;

5) режим обработки;

6) схемы установки детали по операциям;

7) специальные технологические приемы обработки, используемые станочниками;

8) контрольные операции и средства контроля;

9) нормы времени на обработку деталей по операциям;

10) необходимость пригоночных работ при сборке.

Критический анализ ТП обработки данной или аналогичной детали на универсальном оборудовании должен позволить:

1) устранить разметочные операции;

2) оптимизировать режимы резания;

3) совместить операции и уменьшить число переустановок детали при обработке;

4) уменьшить объем слесарных доводочных работ после фрезерования и при сборке;

5) снизить разрядность слесарных и фрезерных работ;

6) сократить число контрольных операций и упростить контрольно-измерительную оснастку;

7) механизировать вспомогательные переходы, связанные с зажимом и раскреплением заготовок (чему будет способствовать применение промышленного робота), а также сменой инструмента.

Рассмотрим некоторые особенности составления технологических процессов механической обработки на станках с ЧПУ в составе станочных систем (АСМ и ГПС).

Надо отметить, что основные правила разработки технологических процессов в этих условиях остаются неизменными и традиционными, но можно привести отдельные практические рекомендации.

1. Необходимо стремиться по максимуму загрузить каждый станок в ГПС, используя все его возможности по видам обработки (сверление, центрование, цекование, зенкерование и развертывание отверстий, растачивание отверстий, подрезка торцев на приливах корпусных деталей, растачивание внутренних канавок, нарезание резьбы и разнообразные фрезерные работы в зависимости от применяемого режущего инструмента). При этом следует использовать принцип концентрации технологических переходов, добиваясь наибольших значений коэффициента загрузки станка (определение его см. ниже).

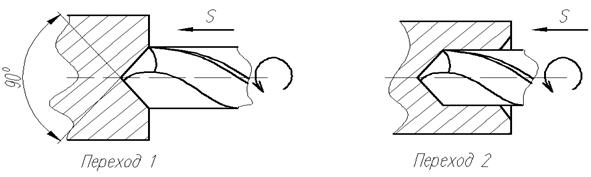

2. При выполнении зацентровки перед сверлением отверстий рекомендуется использовать не центровочные сверла, а обычные спиральные сверла, заточенные под углом 90о (рис. 2.7). При этом можно получить фаску после сверления отверстия. Таким образом, сокращается управляющая программа, а также уменьшается потребное число режущих инструментов в наладке станка.

Рис. 2.7. Использование спирального сверла для зацентровки с последующим получением фаски в отверстии

3. Для повышения точности обработки, рекомендуется в корпусных деталях совмещать обработку двух поверхностей в одной позиции (без повторного позиционирования): подрезку торца и обработку отверстия.

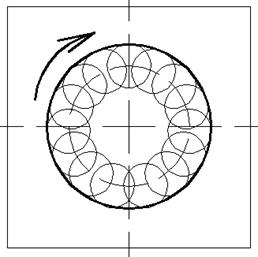

4. В некоторых случаях, когда детали имеют отверстия диаметром более 100 мм, при их растачивании отмечается снижение точности обработки из-за биения резцовых расточных оправок (имеет место влияние динамических нагрузок). Рекомендуется заменять растачивание контурным фрезерованием, используя круговой интерполятор станка (рис. 2.8).

Рис. 2.8. Схема контурного фрезерования взамен растачивания

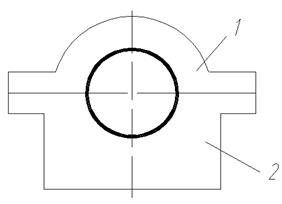

5. При обработке деталей, входящих в один и тот же узел (изделие) необходимо рассмотреть возможность их совместной обработки. Для этого обе детали одновременно закрепляются в приспособлении-спутнике, чем и достигается повышение взаимного расположения деталей в узле и изделия в целом, а также сокращается потребное количество операций (рис. 2.9).

Остановимся более подробно на обработке корпусных деталей, которые обычно доминируют в заданиях на выполнение рассматриваемого курсового проекта по АППМ и последующей ВКР.

Обработка корпусных деталей на многоцелевых станках обусловила целый ряд специфических требований к технологическим возможностям этих станков, их компоновке и конструкции, к точности их работы. По последнему требованию современные многоцелевые станки, как правило, стоят уже часто на одном уровне с координатно-расточными станками.

1 – Крышка редуктора, 2 – Корпус редуктора

Рис. 2.9. Совместная обработка двух деталей, входящих в изделие

· диаметральные размеры основных отверстий под подшипники соответствуют IT6…IT11. Отклонение формы отверстий (отклонение от круглости в поперечном сечении и конусообразность или изогнутость в продольном сечении) находятся для ответственных деталей в пределах 0,12…0,3 допуска на диаметр отверстия;

· отклонения межосевых расстояний главных отверстий зависят от степени точности размещённых в корпусе механизмов и передач. Позиционный допуск для них принимается, равным, ±(0,6…0,7)D, где через D обозначен допуск межосевого расстояния передачи;

· отклонение от соосности относительно общей оси посадочных отверстий под различные типы подшипников соответствуют 4–6-й степени точности;

· отклонения от параллельности и перпендикулярности осей главных отверстий относительно плоских поверхностей составляют от 0,01 до 0,15 мм на 200 мм длины, предельные угловые отклонения оси одного отверстия относительно оси другого должны находиться в пределах от 0,005 до 0,1 мм на 200 мм длины;

· точность расстояния от осей главных отверстий до базирующей плоскости для большинства деталей составляет 0,02–0,5 мм;

· отклонение от плоскостности и параллельности для поверхностей размерами до 500 мм обычно находится в пределах 0,01–0,07 мм, а у ответственных корпусных деталей – от 0,002 до 0,005 мм;

· предельное отклонение от параллельности и перпендикулярности одной плоской поверхности относительно другой составляет 0,01–0,1 мм на длине поверхности, а для деталей повышенной точности 0,003–0,01 мм на базовой длине, равной 200 мм;

· точность расстояний между двумя параллельными плоскостями для большинства деталей находится и в пределах 0,02–0,5 мм; а у корпусных деталей повышенной точности – в пределах 0,005–0,01 мм;

· параметры шероховатости плоских базирующих поверхностей Ra=1,25…6,3 мкм, поверхностей главных отверстий Rа=2,5…0,16 мкм, а для ответственных деталей до Rа=0,08 мкм.

Многоцелевые станки, которые сочетают возможности токарных станков с ЧПУ и обрабатывающих центров, в настоящее время являются одной из наиболее динамично развивающихся концепций металлообработки. Дальнейшее развитие многоцелевых станков ведется по направлениям, связанным с повышением производительности, расширением технологических возможностей и повышением точности их работы.

Повышение производительности и расширение технологических возможностей современных многоцелевых станков достигают в первую очередь повышение быстроходности и мощности привода главного движения этих станков. Большинство современных многоцелевых станков имеет верхний предел частоты вращения шпинделя 6000–10000 мин-1 и мощность главного привода 10–25 кВт, достаточные для эффективного использования при применении современного режущего инструмента.

Продолжает сокращаться время автоматической смены режущего инструмента (до 5–10 с.), а время замены приспособлений-спутников с деталями может находиться в пределах 10–20 секунд. Значительно повысилось быстродействие и других вспомогательных механизмов станков.

В приводах подачи рабочих органов многоцелевых станков используют регулируемые высокомоментные электродвигатели постоянного тока или частотно-регулируемые электродвигатели переменного тока в сочетании с прецизионными шариковыми винтовыми парами. При этом величины рабочих подач изменяются практически от нуля до скорости быстрых перемещений (10–20 м/мин). В ряде многоцелевых станков скорость быстрых перемещений рабочих органов повысилась до 30–40 м/мин и выше.

Высокие требования по точности линейного и углового позиционирования рабочих органов многоцелевых станков объясняются тем, что, например, отклонение от параллельности и перекос осей при растачивании отверстий в корпусных деталях определяются точностью установки координат стола и салазок относительно шпинделя станка, а также точностью поворота стола с деталью при переходе к растачиванию отверстий, расположенных в противоположной стенке детали.

На многих многоцелевых станках применяют измерительные щупы, устанавливаемые в шпиндель станка, с помощью которых измеряют обрабатываемую деталь непосредственно на станке перед чистовым проходом или после окончательной обработки. В этом случае многоцелевой станок выступает как измерительная машина, что требует его высокой точности.

Дата добавления: 2017-10-04; просмотров: 2776;