Устройства и системы подачи заготовок на станки типа обрабатывающий центр

Большое внимание разработчиков уделяется проблеме загрузки таких станков заготовками. Учитывая высокую стоимость станков, стараются повысить их коэффициент использования. Недопустимы простои станков типа ОЦ для сколько-нибудь длительной установки и закрепления заготовок в их приспособлениях. Эти вспомогательные операции, выполняемые вручную, по своей длительности часто зависят от субъективных особенностей рабочего-оператора. Тем самым снижается общая эффективность применения многооперационных станков.

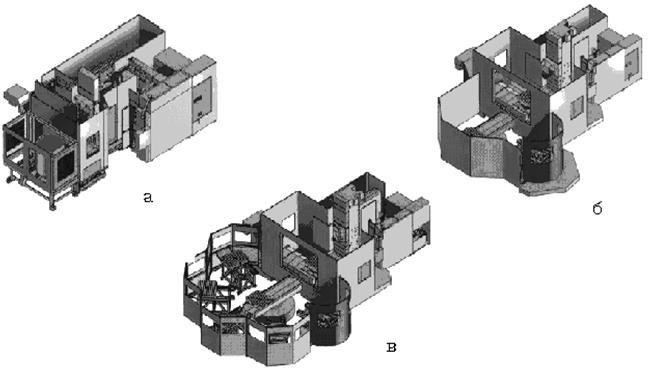

Чтобы рассмотреть примеры таких систем, приводятся иллюстрации, изображенные на рис. 85 и рис. 86.

Рис. 85. Системы смены паллет: а – при поштучной подаче крупногабаритных деталей; б – линейная подача паллеты на стол станка; в – круговое расположение паллет в специальной позиции

Более того, часть обрабатываемых деталей не имеет устойчивого положения, поэтому при их обработке требуются специальные приспособления-спутники, где деталь закрепляется с постоянным усилием и может проходить обработку на нескольких станках без перезакрепления. В этих же приспособлениях осуществляется транспортировка деталей в пределах участка или цеха, а также контроль с применение контрольно-измерительных машин (КИМ). К достоинствам спутников относится и использование ими принципа постоянства баз, способствующего повышению точности изготавливаемых деталей.

Упрощенной разновидностью указанных приспособлений являются паллеты, широко применяемые при обработке на станках типа ОЦ. В них перед обработкой закрепляют заготовки или детали, потом их подают в рабочую зону станка. Установку и закрепление сложных по конфигурации деталей допускается выполнять вручную, т. к. затрачиваемое в этом случае вспомогательное время является перекрываемым. При обработке более простых по форме деталей для этой цели успешно применяются промышленные роботы в сочетании с механизированными зажимными приспособлениями.

Известно достаточное количество систем замены заготовок, схематично представленных ниже, но все их функции сводятся к экономии времени и повышению производительности изготовления деталей. В некоторых системах, помимо главной цели – подачи деталей на обработку, решается вопрос межстаночного транспортирования.

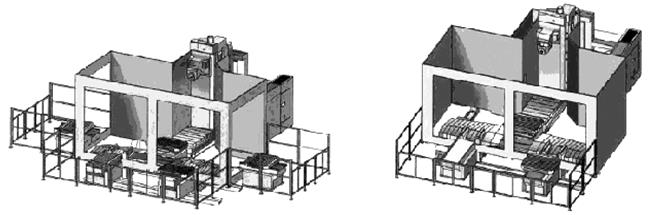

Одной из важных задач является создание возле станка запаса заготовок, который обеспечил бы бесперебойную работу последнего на достаточно длительный отрезок времени. Эта задача успешно решается с помощью пристаночных накопителей небольшой вместимости, называемых также буферными накопителями.

В отличие от накопителей большой вместимости, например автоматизированного склада, обслуживающего целый участок станков, указанными накопителями оснащаются отдельные станки с ЧПУ. Это способствует превращению их в автоматизированные станочные модули.

Если модуль способен вести обработку деталей широкой номенклатуры с использованием переналадки, то получается гибкий производственный модуль (ГПМ), являющийся одним из основных средств автоматизации серийного машиностроительного производства.

Паллеты, которые используются в системах подачи деталей на станок, в свою очередь, требуют специальных устройств или приспособлений для закрепления деталей. Они могут быть самыми простейшими (с ручным зажимом), но могут использовать механизированный гидро- или пневмопривод. Далее будут приведены некоторые виды таких устройств.

а б

Рис. 86. Дополнительный пример в виде пристаночного накопителя:

а – повышенной вместимости на четыре позиции; б – упрощенный вариант

Характерной особенностью накопителя рис. 86 а является увеличенный запас заготовок , которые уже находятся в паллетах в закрепленном состоянии. Предусмотрено специальное приемо-передающее устройство, непосредственно подающее паллету на стол станка. Ограждение накопителя съемное, что обеспечивает легкую доставку самих паллет к станку, а также удаление готовых обработанных деталей. В целях дальнейшей автоматизации, доставку паллет можно осуществлять посредством транспортеров различного исполнения.

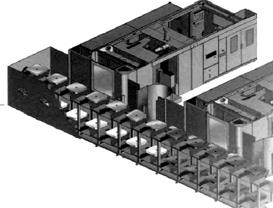

Примеры реализации этого направления даны на рис. 87.

Техническое решение, приведенное на рис. 87. б, осуществляет межоперационное транспортирование с помощью общего двухярусного конвейера. Последний играет роль и накопителя деталей. Один из ярусов обычно используется для возврата паллет в исходное положение после обработки деталей. В этой вспомогательной загрузочной позиции в паллеты вновь будут установлены заготовки деталей, подлежащие обработке на этих станках. Станки входят в состав автономных модулей, при объединении которых образуется ГПС (гибкая производственная система) механообработки. Она уже соответствует целому участку машиностроительного производства. Это направление признано наиболее целесообразным при автоматизации серийного и мелкосерийного производства. Во всех приведенных примерах возможна многономенклатурная обработка, при которой получают на одном и том же оборудовании детали различных типоразмеров. Необходимая для этого гибкость обеспечивается перепрограммированием станков, комплектацией инструментальных магазинов, а также размещением в подаваемых к станкам паллетах заготовок обрабатываемых деталей в строго заданном порядке, который не должен нарушаться.

а

а

|

б

б

|

Рис. 87. Варианты смены паллет с транспортированием: а – посредством линейного транспортера на небольшое расстояние; б – протяженное двухярусное расположение линейных транспортирующих устройств

На практике широкое применение находит кодирование спутников (паллет) с помощью различных устройств. Простейшим вариантом здесь является кодирование посредством сменных механических линеек, закрепляемых на боковой поверхности плиты спутника. Код в двоичной системе образуется сочетанием выступов и впадин, имеющихся на линейке. Считывание кода производится блоком конечных выключателей при движении спутника по транспортеру. Выступ линейки воздействует на соответствующий конечный выключатель блока, который дает сигнал («единицу» кода). Впадина же означает отсутствие сигнала или «нуль» кода.

4. ТИПЫ ДЕТАЛЕЙ, ОБРАБАТЫВАЕМЫХ НА МНОГООПЕРАЦИОННЫХ СТАНКАХ, И НЕКОТОРЫЕ ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ

Дата добавления: 2017-10-04; просмотров: 2459;