Особенности технологической подготовки к изготовлению деталей на станках типа ОЦ

Обеспечение необходимой точности.Точность – основной показатель обработки деталей, который во многом зависит как технологических аспектов, так и от состояния самого оборудования.

При выборе станка с ЧПУ следует учитывать, что точность обработки будет определяться в общем виде функцией многих переменных, согласно математической модели:

,

,

где: t = 0...t – интервал времени;

Y – некоторый параметр точности размера деталей.

Данная модель показывает, что параметр точности обработки Y есть величина случайная и векторная. Она зависит от большого количества случайных векторных величин, изменяющихся во времени. Среди этих величин:

А – воздействие в технологической системе из-за сбоев в настройке оборудования.

В – группа факторов, приводящая к отклонению размера из-за непостоянства механических свойств заготовки или наличия дефектного слоя.

С – погрешности обработки, вызванные геометрическими погрешностями заготовки (неравномерность и непостоянство припуска).

D – факторы, обусловленные влиянием режимов обработки.

Е – параметры, характеризующие саму обрабатывающую систему (термическая деформация станков, величина износа направляющих и других элементов станка, погрешность позиционирования подвижных узлов).

Существует методика экспериментального определения погрешности позиционирования. В этой методике оговаривается ее определение не менее чем в 5-ти точках по длине перемещения узла.

Кроме того, установлено, что с износом станка погрешность позиционирования возрастает. На погрешность позиционирования также оказывает влияние направление подвода рабочего органа. Так, при одностороннем подводе отмечается повышенная точность, а при двухстороннем подводе точность падает на 25...30%.

Технологическая подготовка обработки заготовок на станках с ЧПУ. Она существенно отличается от технологической подготовки для станков с ручным управлением. Это в первую очередь объясняется тем, что возрастает сложность технологических задач, которые должны решаться при создании управляющей программы для наиболее эффективного использования дорогого оборудования.

При подготовке производится технически обоснованный отбор номенклатуры деталей. Прежде всего, отбираются заготовки сложной конфигурации, для изготовления которых требуются дорогостоящие станки, технологическая оснастка, режущий инструмент и затрачивается значительное вспомогательное время. Особенно целесообразно отбирать те заготовки, для которых можно концентрировать несколько операций в одну, выполняемую на станке с ЧПУ.

Немаловажное значение имеет возможность исключения ручных разметочных и слесарных работ. Предварительно отобранные заготовки подвергают тщательному анализу на технологичность конструкции. Такой анализ преследует цель упростить геометрические формы контура заготовки, унифицировать ее элементы, обеспечить жесткость и устойчивость при обработке. По результатам анализа корректируют чертежи заготовок, которые должны удовлетворять как требованиям обработки, так и требованиям программирования.

Для обеспечения эффективности обработки заготовок на станках с ЧПУ важны проведение типизации технологических процессов и применение группового метода обработки. Трудоемкая разработка управляющих программ часто оказывается неэффективной для отдельных разрозненных заготовок, обрабатываемых малыми партиями. Для выработки единых технологических решений целесообразно объединять заготовки по типам или группам и разрабатывать типовые или групповые технологические процессы с единой структурой управляющей программы, большое значение для эффективности использования станков с ЧПУ в мелкосерийном производстве имеют повышение серийности изготовления заготовок и снижение затрат на технологическую оснастку и режущий инструмент. Эти задачи могут быть успешно решены с помощью группового метода обработки.

Обеспечение эффективности использования станков с ЧПУ подкрепляется организационными мероприятиями. Необходимо, чтобы станки с ЧПУ непрерывно работали в две смены. Важно правильно обеспечить многостаночное обслуживание станков, разграничить процессы настройки станка и непосредственной обработки на нем, организовать централизованную систему заточки инструмента и его настройку вне станка. Бесперебойная работа станков с ЧПУ должна поддерживаться квалифицированной ремонтной службой.

Выбор технологических баз при обработке заготовок на обрабатывающих центрах.Стремление к возможно более полной обработке поверхностей корпусных заготовок сложной формы на одном станке при одном закреплении заготовки, характерное при использовании обрабатывающих центров, накладывает свои ограничения на выбор технологических баз. Первостепенной задачей, возникающей при выборе контактных баз и мест крепления заготовки, является создание условий доступности подхода инструментов ко всем поверхностям, подлежащим обработке. Если возможна полная обработка заготовки за одну операцию при одном ее закреплении, то контактными базами должны быть необрабатываемые поверхности. При необходимости обработки заготовки с шести сторон и невозможности ее полной обработки за одну операцию, выбор контактных баз должен осуществляться из условия такой концентрации переходов, которая позволит выполнить полную обработку заготовки на обрабатывающем центре за минимальное число операций (установов).

При отсутствии условий крепления заготовки по необрабатываемым поверхностям иногда используют ложементы, отливаемые из алюминиевых сплавов или эпоксидной смолы. В некоторых случаях первоначальную обработку базовых поверхностей выполняют на обычных станках, а всю последующую обработку – на обрабатывающих центрах. Крепление заготовок по необрабатываемым поверхностям (черновым базам) должно обеспечивать постоянство их положения относительно начала координат, для того чтобы осуществить равномерное распределение припуска на каждой обрабатываемой поверхности.

Наряду с доступностью обработки, выбор контактных базовых поверхностей и метод крепления заготовки должны обеспечить: надежную устойчивость заготовки и нечувствительность к возмущающим силам резания; отсутствие деформации заготовки в процессе закрепления и обработки; постоянство положения устанавливаемых на станке заготовок относительно начала системы координат.

В отличие от обработки заготовок на универсальных и специальных станках, при которой базовыми поверхностями осуществляется не только ориентации заготовки относительно режущих инструментов и направления их перемещения, но и обеспечивается точность выполнения размеров от этих баз, при обработке заготовок на обрабатывающих центрах точность взаимного расположения обрабатываемых поверхностей мало зависит от выбранных контактных базовых поверхностей. При этом отсчет размеров осуществляется от начала системы координат, с которой связывается одна из поверхностей заготовки, часто являющаяся настроечной базой. Все размеры и точность взаимного расположения поверхностей обеспечиваются станком по командам ЧПУ.

В качестве технологических баз при обработке заготовок на обрабатывающих центрах стремятся использовать конструкторские или сборочные базы заготовки, т. е. придерживаются принципа совмещения баз. При установке заготовок на обработанные поверхности для их базирования используют обычные сочетания контактных баз (установочная, направляющая и опорная базы или установочная база – плоскость и два отверстия).

При установке заготовок на необработанные поверхности в качестве контактных технологических баз можно использовать необработанные поверхности контура или проверочные технологические базы, которыми служат линии разметки осей и центров, соответствующие положению конструкторских баз заготовок.

Совмещение систем координат станка, приспособления и обрабатываемой заготовки.Последовательность обработки различных поверхностей заготовки на обрабатывающих центрах, обеспечение требуемых перемещений рабочих органов станка, длин хода инструмента, межосевых расстояний, позиционирования, расстояния между плоскостями, расстояния осей отверстий от базовых плоскостей и так далее осуществляются по командам ЧПУ. Весь отсчет размеров в процессе обработки ведется от начала отсчетa, принятого на станке (начало системы координат). Для обеспечения требуемых размеров заготовки необходимо при ее установке совместить начало отсчета размеров у заготовки с началом отсчета размеров у станка. В связи с этим система простановки размеров заготовок должна совпадать с системой отсчета размеров на станке.

Обработка отверстий на обрабатывающих центрах.Процесс обработки на обрабатывающих центрах осуществляется, как правило, без специальной оснастки и при этом используют стандартные принадлежности к станку. Растачивание основных отверстий и сверление крепежных отверстий производят, не используя расточные приспособления, кондукторы и кондукторные втулки. Все параметры точности заготовки обусловливаются точностью станка, инструментов и точностью исполнения команд ЧПУ.

Для повышения точности обработки, уменьшения увода и отжатия инструменты должны быть жесткими, т. е. максимально короткими. В связи с этим растачивание отверстий, лежащих на одной оси и расположенных в нескольких параллельных стенках, приходится выполнять с двух сторон, осуществляя поворот стола с заготовкой. Одновременное растачивание нескольких лежащих на одной оси отверстий одной расточной борштангой, выполняемое с одной стороны заготовки, не обеспечивает требуемого межосевого расстояния, параллельности, допустимого перекоса осей, соосности отверстий, так как происходит отжатие и увод инструмента.

Как правило, обрабатывающие центры имеют один инструментальный шпиндель, поэтому обработка поверхностей выполняется последовательно, без совмещения переходов. Работа без кондукторных втулок при наличии одного шпинделя позволяет растачивать отверстия с малыми межосевыми расстояниями и близкими осями в одной операции и при одном установе заготовки.

Во избежание увода сверл на обрабатывающих центрах перед сверлением производят центрование короткими центровочными сверлами, препятствующее уводу инструмента при дальнейшей обработке. При выполнении зацентровки перед сверлением отверстий рекомендуется использовать не центровочные сверла, а обычные спиральные сверла, заточенные под углом 90о. При этом можно получить фаску после сверления отверстия. Оставшийся след от сверла после сверления служит фаской, облегчающей врезание метчика при нарезании резьбы (рис. 101). Таким образом сокращается управляющая программа, а также потребное число инструментов.

Рис. 101. Использование спирального сверла для зацентровки

Общепринятый технологический процесс обработки крепежных отверстий – сверление, растачивание фаски, нарезание резьбы несколько изменяется на центрование и растачивание фаски, сверление, нарезание резьбы.

Первый ход при обработке литых отверстий необходимо выполнять растачиванием резцом, установленным в борштанге. Неравномерность снимаемого припуска при первом ходе вызывает отжим и увод инструмента. Если первый ход выполняется зенкером, то вследствие неравномерного припуска радиальная и тангенциальная составляющие силы резания, возникающие на каждом лезвии инструмента, неодинаковы и под действием равнодействующей этих сил происходят смещение и увод инструмента, следовательно, смещается и ось обработанного отверстия относительно требуемой координаты. При этом диаметр отверстия остается неизменным. Последующая обработка отверстия многолезвийными инструментами не может полностью изменить положение оси.

При растачивании отверстия резцом вследствие неравномерности припуска непрерывно изменяется сила резания, действующая на лезвие, что приводит к смещению резца относительно оси. Расточенное отверстие не будет иметь круглой формы, но увод и смещение оси будут значительно меньше. Последующее растачивание отверстий полностью восстанавливает требуемое положение оси. Следовательно, при обработке литых отверстий необходимо отдавать предпочтение растачиванию, а не зенкерованию, хотя последнее и более производительно. Для уменьшения радиальной составляющей силы резания при зенкеровании рекомендуется применять зенкеры с торцовыми режущими лезвиями, так как возникающие в этом случае осевые силы меньше деформируют стержень инструмента или борштангу и вызывают меньшие отклонение и увод оси.

При обработке литых отверстий большого диаметра первый переход целесообразно выполнять фрезерованием концевыми фрезами по контуру отверстия (рис. 102). В некоторых случаях, когда детали содержат отверстия диаметром более 100 мм, при их растачивании отмечается снижение точности обработки из-за биения резцовых оправок (влияние динамических нагрузок на оправку). Поэтому рекомендуется заменять растачивание операцией контурного фрезерования с использованием кругового интерполятора станка.

Рис. 102. Схема контурного фрезерования отверстия большого диаметра с использованием кругового интерполятора

Неравномерный припуск, обусловливающий изменяющуюся по окружности отверстия силу резания, вызывает лишь незначительное смещение жесткого инструмента относительно оси отверстия, соответственно искажая его форму. Последующий переход должен быть выполнен растачиванием, при котором устраняются погрешности формы и увод оси отверстия.

Выбор последовательности обработки отверстий в корпусной заготовке, имеющей большое число отверстий, расположенных с разных сторон и обрабатываемых с различной точностью, имеет большое значение для производительности операции, выполняемой на обрабатывающем центре. Эта последовательность устанавливается исходя из принципа выбора кратчайшего пути перемещения узлов станка.

Общая трудоемкость обработки всех отверстий заготовки по различным схемам, а следовательно, и последовательность обработки отверстий, обеспечивающая наибольшую производительность обработки, должны определяться соответствующими расчетами затрат времени при каждом возможном варианте обработки.

Время обработки на обрабатывающем центре суммируется из времени:

1) на установку и снятие заготовки;

2) суммарного машинного времени обработки всех поверхностей;

3) времени, затрачиваемого на подвод, вывод и отвод инструментов;

4) времени, затрачиваемого на смену инструментов;

5) времени на перемещение стола с заготовкой относительно требуемой координаты и времени на поворот стола с заготовкой для обработки поверхностей, расположенных с другой стороны детали.

Время, затрачиваемое на установку и снятие заготовки, машинное время и непосредственно связанное с ним время, затрачиваемое на подвод и отвод инструмента, независимо от используемой схемы остается одинаковым, так как охватывает время обработки одних и тех же отверстий по тем же переходам, с соответствующими им режимами резания. В связи с этим при оценке вариантов по их трудоемкости сопоставляются затраты времени на выполнение несовмещенных вспомогательных перемещений.

При обработке резьбовых отверстий надо стараться вместо метчиков использовать резьбонарезные резцы, т.к. одним резцом можно обрабатывать резьбы разных диаметров.

При обработке отверстий в деталях, входящих в один и тот же узел (изделие) необходимо рассмотреть возможность их совместной обработки, для этого обе детали одновременно закрепляются в приспособлении-спутнике после окончательной обработки прилегающих поверхностей. Этим достигается повышение точности узла, наиболее полное совмещение обрабатываемых профилей и сокращается потребное количество оборудования.

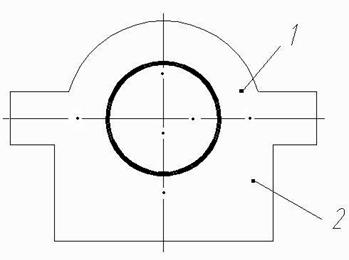

Рис. 103. Пример наладки для совместной обработки двух деталей, входящих в изделие

Фрезерование плоскостей на обрабатывающих центрах.Фрезерование, как правило, производится в самом начале операции обработки сложной корпусной или коробчатой заготовки на обрабатывающем центре. При этом черновое фрезерование рекомендуется производить торцовыми фрезами малого диаметра последовательными проходами вдоль обрабатываемой поверхности. В этом случае меньше сказывается влияние неравномерного или повышенного припуска, меньше возникающее усилие резания, меньше вибрации и дребезжание стола. Минутная подача при работе фрезами большого диаметра меньше минутной подачи при работе фрезами малого диаметра. Следовательно, производительность обработки будет ниже.

Фрезерование плоскостей фрезами большого диаметра на обрабатывающих центрах вообще нежелательно. При установке в инструментальном магазине крупные фрезы перекрывают соседние гнезда, и расположение в них инструментов становится невозможным. Смена инструментов больших размеров автооператором усложняется.

Фрезерование прерывистых плоскостей целесообразно выполнять обходом по контуру фрезами малого диаметра.

Заключение

Для повышения производительности обработки на станках типа ОЦ в конструкция современных станков появилось много новых технических решений. Обработка на сверхвысоких скоростях принципиально изменила конструкцию обрабатывающих центров, появились новые компоновки станков. Высокие режимы резания определили появление новых видов комплектующих изделий и узлов. Крайне высокие скорости вращения шпинделей (порядка 60000 об/мин.) стали решающими факторами в разработке многооперационных станков. Скорости перемещения подвижных узлов достигают 60 м/мин. и более. Перемещение подвижных рабочих узлов осуществляется с применением двухзаходных шариковых винтовых пар. В качестве направляющих используются точные роликовые направляющие с постоянным обдувом сжатым воздухом. Применяется дозированная смазка роликов направляющих и опор качения, что гарантирует длительный срок эксплуатации таких станков.

Вместо традиционных шпиндельных узлов стали использоваться мотор-шпиндели, имеющие большие частоты вращения и обеспечивающие высокую точность обработки за счет применения прецизионных подшипников с керамическими телами вращения. Для исключения тепловых деформаций и получения стабильных размеров обработки применяется контроль величины нагрева подшипников шпинделя и жидкостное внутреннее охлаждение этого узла. Применяются также датчики наличия вибраций, устанавливаемые в шпинделе.

Смазка мотор-шпинделей производится с помощью специального устройства через шпиндель, а также и через сам инструмент. Последний снабжается каналами для подачи СОЖ непосредственно на обрабатываемую поверхность. Это позволяет существенно повысить интенсивность процесса резания. Расход СОЖ может достигать 20 л/мин., а давление ее порядка 50 – 250 атм.

Поворотные столы имеют высокую точность фиксации в угловом положении с дискретностью 0,001 градуса. Для достижения высокой точности поворота используются круговые оптические датчики , обеспечивающие также высокоскоростное позиционирование стола. Аналогичную точность дают и наклонные шпиндельные головки. Погрешность позиционирования подвижных узлов по прямолинейным координатам у прецизионных станков с ЧПУ малых размеров составляет 1 мкм и менее. Мощность, передаваемая через шпиндельные головки на столы, достигает 50 кВт, что говорит о высокой прочности и жесткости конструкций.

Особое внимание разработчиков уделяется проектированию инструментальных магазинов. Следует отметить большое их разнообразие, малое (порядка 5 – 6 с.) время смены инструмента, а также большую вместимость. Она достигает для цепных магазинов 120 шт., а для кассетных даже 160 инструментов. Смена заготовок предусматривается с помощью сменных паллет и специальных зажимных гидравлических головок, крепящихся на столе станка. Это сокращает вспомогательное время. Минимальное время смены деталей, использование принципиально новых видов режущего и вспомогательного инструмента, применение современных систем управления позволяют повысить производительность обработки на таких станках в 5 – 6 раз по сравнению с обрабатывающими центрами предыдущего поколения.

Тяжелые обрабатывающие центры позволяют получать уникальные по своим параметрам детали: массой до 40000 кг, длиной до 8 м, высотой до 2,5 м и более. Преимуществом станков типа ОЦ является также автономность при создании на их основе гибких производственных модулей и ГПС более высокого уровня сложности. При этом обработка деталей может производиться комплектно, т.е. на каждой паллете размещаются различные детали, а по завершении обработки получается полностью обработанный комплект. Таким образом, отпадает необходимость в синхронизации прохождения деталей по технологическим операциям.

Автоматическая загрузка паллет из накопителя большой емкости реализует принцип безлюдной технологии.

СПИСОК ЛИТЕРАТУРЫ

1. Майк Линч. Базовые концепции числового программного управления:

Статьи по тематике CAD/CAM-систем (САПР, постпроцессор, ЧПУ) – Microsoft Internet Explorer.

2. Гжиров, Р.И., Серебреницкий, П.П. Программирование обработки на станках с ЧПУ: Справочник. – Л.: Машиностроение, 1990. – 588 с.

3. Технология машиностроения: в 2 т.: т.2. Производство машин: учебник для вузов / В.М.Бурцев, А.С.Васильев, А.М.Дальский и др.; Под ред. Г.Н.Мельникова. – М.: Изд-во МГТУ им. Н.Э.Баумана, 2001. – 640 с.

4. Проектирование технологии автоматизированного машиностроения: Учеб. для машиностроит. спец. ВУЗов / И.М.Баранчукова, А.А.Гусев, Ю.Б.Крамаренко и др.; под ред. Ю.М.Соломенцева. – 2-е изд., испр. – М.: Высш. шк., 1999. – 416 с.

5. Обработка металлов резанием: справ. технолога / Под общ. ред. А.А.Панова. - 2-е изд., перераб. и доп. – М.: Машиностроение, 2004. – 784 с.

6. Справочник технолога-машиностроителя: в 2 т. / Под ред. А. М. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. - 5-е изд., перераб. и доп. – М.: Машиностроение, 2003. – т.1, 910 с.; т.2, 944 с.

7. Технологические наладки механической обработки и сборки в машиностроении: учеб. пособие / А. Г.Схиртладзе, В.В.Морозов, О.И.Драчев и др.

– Тольятти, 2003. – 180 с.

8. Кузнецов, Ю.И. Оснастка для станков с ЧПУ: справочник / Ю. И. Кузнецов, А. Р. Маслов, А. Н. Байков. - 2-е изд., перераб. и доп. – М.: Машиностроение, 1990. – 512 с.

9. Фельштейн, Е.Э. Обработка деталей на станках с ЧПУ: Учеб. пособие. – Минск: ООО «Новое знание», 2005. – 287 с.

10. Шандров, Б.В. Автоматизация производства (металлообработка): Учеб. /Б.В.Шандров, А.А.Шапарин, А.Д.Чудаков. – М.: Академия, 2004. – 256 с.

11. Автоматизация производственных процессов в машиностроении: Учеб. для ВУЗов / Под ред. Н.М.Капустина. – М.: Высш. шк., 2004. – 415 с.

12. Технология машиностроения: учеб. пос.: в 2 кн.: кн. 2: Производство деталей машин / Под ред. С. Л. Мурашкина. – М.: Высш. шк., 2003. – 296 с.

13. Уралов, В.И., Юзефпольский, Я.А. Технологическая подготовка многооперационных станков. – М.: Машиностроение, 1985. – 88 с.

14. Эксплуатация многоцелевых станков / Под ред. В.А. Федорца. – К.: Техника, 1988. – 176 с.

15. Обрабатывающие центры фирмы Mandelli: Каталог выпускаемого оборудования, 2006 г.

16. Обрабатывающие центры фирмы Mario Carnaghi: Каталог выпускаемого оборудования, 2004 г.

17. Обрабатывающие центры фирмы SAMAG: Каталог выпускаемого оборудования, 2005 г.

18. Обрабатывающие центры фирмы FAMU (группа PARPAS): Каталог выпускаемого оборудования, 2007 г.

19. Обрабатывающие центры фирмы OMV (группа PARPAS): Каталог выпускаемого оборудования, 2007 г.

20. Металлорежущие станки фирмы Knuth Werkzeugmaschinen GmbH: Каталог, 2003 г.

21. Вертикальные токарные станки фирмы Intermato: Каталог оборудования, 2004 г.

22. Токарные станки фирмы Monfors: Каталог оборудования, 2004 г.

23. Станок специальный многоцелевой с ЧПУ модели ОЦ1И. Ведомость эксплуатационных документов. Руководство по эксплуатации. Часть 1. Альбом № 1. 1989. – 148 с.

Дата добавления: 2017-10-04; просмотров: 3209;