Сравнительная оценка приводов.

Гидравлический привод: используется в ≈ 30% ПР. Гидравлические роботы обладают, как правило, большой и сверхбольшой грузоподъемностью. Гидропривод обладает следующими достоинствами:

- высоким быстродействием;

- используется в качестве рабочего тела несжимаемой жидкости, что позволяет получить высокую стабильность скорости выходного звена при изменении нагрузки в широком диапазоне, высокую точность позиционирования, высокую частоту реверсирования движения;

- бесступенчатость регулирования скорости выходного звена;

- большой коэффициент усиления по мощности (свыше 1000), высокий к.п.д. при различных способах регулирования;

- малая относительная масса гидромашин;

- отсутствие дополнительных кинематических цепей между выходным звеном привода и РО робота.

К основным недостаткам гидропривода относят:

- использование в качестве рабочего тела жидкости требует создания специальных насосных установок. Вследствие требования мобильности и автономности роботов насосные установки должны устанавливаться в конструкции робота, что резко увеличивает его массу;

- использование в основном рабочей жидкости на нефтяной основе исключает возможность применения роботов с таким приводом в пожаро- и взрывоопасной среде; кроме того, наличие паров жидкости на нефтяной основе плотностью 5 г∕м3 (ГОСТ 12.1.005-76) является опасным для здоровья;

- ресурс рабочей жидкости ограничен, что приводит к частой смене всего объема жидкости, который в насосном участке достигает значительной величины. Это приводит к увеличению стоимости обслуживания;

- стоимость элементов гидроприводов выше, чем пневмо- и электропривода;

- предел рабочих температур жидкости привода ограничен (1500С), что приводит к невозможности его эксплуатации в среде с повышенной температурой; кроме того, с изменением температурной жидкости в процессе работы изменяются свойства жидкости, а следовательно, и скорость выходного звена.

Пневматический привод: 40 – 50% всех выпускаемых ПР имеют пневматический привод. ПР с пневматическими приводами обладают грузоподъемностью в среднем до 20 кг (при мощности 60 – 800 Вт) для одной степени подвижности.

Основные преимущества:

· простота и надежность конструкции;

· высокая скорость выходного звена привода:

- при линейном перемещении до 1000 мм∕с;

- при вращении до 60 мин-1;

· использование сжатого воздуха в качестве рабочего тела;

· возможность использования сжатого воздуха из заводской пневмосети с давлением 0,5 – 0,6 МПа;

· высокая точность позиционирования по точкам;

· возможность работы в агрессивной и пожароопасной среде;

· отсутствие промежуточных передаточных звеньев между выходным звеном привода и РО работа;

· высокий к.п.д. (0,8);

· малая относительная масса конструкции привода на единицу развиваемой мощности;

· простота компоновки;

· низкая стоимость как конструкции привода, так и ПР и малые затраты на обслуживание;

· малая чувствительность к ударам, перегрузкам и вибрациям.

Недостатки:

- нестабильность скоростного выходного звена при изменении нагрузки вследствие сжимаемости рабочего тела при малых и средних давлениях;

- ограниченность точек позиционирования (чаще две точки) в приводах с цикловым управлением; увеличение числа точек позиционирования требует использование специальных конструкций позиционирующих устройств;

- необходимость демпфирования движения выходного звена в конце хода, т.к. при больших скоростях движение выходного звена при подходе к упорам возможны сильные удары;

- наличие шума при работе привода.

Электропривод. Электроприводы активно используются в ПР. Они не применяются только в ПР, предназначенных для работы во взрывоопасных средах и для работы с машинами, оснащенными гидросистемами, по соображению унификации.

В ПР применяются приводы с высокомоментным двигателем постоянного тока, асинхронным двигателем, бесколлекторными двигателями постоянного тока и силовыми шаговыми двигателями.

Особенностями электропривода являются расширенный (до 0,05 Н∙м) диапазон малых моментов, повышенная максимальная частота вращения (15∙103 мин-1), уменьшенная инерция двигателей, возможность встройки в двигатель э\м тормозов и различных датчиков, а также механических и волновых передач.

Основные достоинства:

- компактная конструкция двигателя;

- высокое быстродействие;

- равномерность вращения;

- высокий крутящий момент на максимальной скорости;

- высокая надежность;

- высокая точность (за счет применения цифровой измерительной системы с высокоточным импульсным датчиком);

- низкий уровень шума и вибрации;

- эксплуатация без проверки и обслуживания (использование бесколлекторных двигателей).

Недостатки:

- наличие щеток в коллекторах двигателя постоянного тока;

- ограниченное использование во взрывоопасных средах;

- большая зависимость скорости выходного звена от нагрузки, что приводит к необходимости создания дополнительных контуров регулирования;

- наличие дополнительной кинематической цепи между электродвигателем и РО ПР.

По виду использования двигателей приводы можно разделить:

- приводы с двигателем поступательной прямолинейного перемещения (гидроцилиндры, пневмоцилиндры, линейные электродвигатели);

- приводы с вращательным малооборотными двигателями (роторные гидро- и пневмоцилиндры, радиально-поршневые гидромоторы);

- приводы с высокооборотными вращательными двигателями (электродвигатели, аксиально-поршневые гидромоторы, пневмодвигатели).

Приводы первых двух типов в некоторых случаях могут соединяться с исполнительными звеньями вообще без помощи передаточных механизмов. Т.е. непосредственно или с помощью компенсирующих муфт. При этом конструктивная механическая система значительно упрощается. Приводы третьего типа требуют обязательного наличия редукторов для согласования скоростного движения и силовых характеристик ведущих валов двигателей и исполнительных звеньев.

По типу управления различают:

- Разомкнутые приводы с позиционированием по жестким механическим или другого вида упорам; для этих приводов характерно использование цикловых СУ, т.к. в этом случае величина перемещения не программируется, а устанавливается заранее регулировкой упоров;

- Разомкнутые приводы с цифровым управлением, где в качестве двигателей может быть использованы шаговые двигатели или составные цилиндры (позиционеры);

- Следящие приводы с обратной связью по положению, а также по некоторым другим параметрам (скорости, силе и т.д.). В ПР чаще используется следящий гидропривод и электропривод постоянного тока. Эти приводы пригодны как для позиционных, так и контурных СУ.

По способу регулирования. Поступающей и отводимой от механической системы энергии: активный и пассивный. В активном приводе регулируются активные силы, задаваемые двигателем; в пассивном – силы, отбираемые от механической системы (тормозные силы). Большинство использование приводов является активным.

При выборе типа привода рассматриваются факторы, связанные с функционированием ПР: технические характеристики ПР, условия эксплуатации, характеристики объектов, с которыми ПР должен взаимодействовать, факторы технологически-экономического характера – простота, технологичность, стоимость, энергоемкость и др. Важным является наличие и качество комплектующих. Выбор типа привода должен происходить совместно с определением типа и структуры СУ.

Важной задачей является определение потребностей мощности двигателя, которые на стадии проектирования производят приближенно ввиду отсутствия точных знаний массы звеньев и координат их центров тяжести.

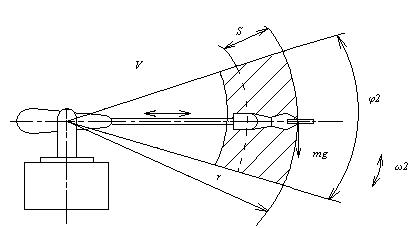

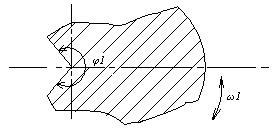

Рассмотрим манипулятор, работающий в сферической системе координат.

Заданы следующие параметры: m – масса переносимого груза, кг; r – максимальный радиус действия, м; φ, S – пределы перемещения груза по координатам, рад или м; ω, V – номинальная скорость перемещения груза по координате, с-1, м/с.

Мощность двигателя поворотной колонны:

(1)

(1)

где Мн – момент неуравновешенности, возникающий от неуравновешенности масс (включая переносимый груз) относительно оси вращения, Н·м;

Мп – динамический момент, возникающий в периоды разгона и торможения, Н·м;

η – к.п.д. передачи, связывающий двигатель с используемым звеном.

Динамический момент:

(2)

(2)

где ε – угловая скорость, м/с2;

Yн – момент инерции вращающихся частей машины, кг·м2.

Для оценки динамического момента сделаем следующие допущения: закон изменения скорости по координате – трапецеидальный, т.е. разгон и замедление происходит с постоянным ускорением; длина пути разгона φр(Sр) = длине пути замедления φт(Sт) и составляет некоторую часть общего пути перемещения φ(S): φр = φт = к1·φ.

Величина коэффициента к1 определим исходя из следующего: при заданной скорости (ω, V) перемещения по координате быстродействие будет тем больше, чем меньше к1. Но слишком малая величина к1 вызовет большие динамические перегрузки на механизмы привода, что приведет к преждевременному выходу из строя ПР. Задаваясь допустимой величиной таких нагрузок, равной 1,5. При этом максимальная величина ускорения переносимого груза и элементов конструкции ПР не превышает g/2 или 5 м/с2.

Для привода ПР с линейным перемещением на 1 м, скоростью 1 м/с длина пути разгона

, а

, а

Этим значением к1 и пользуются при ориентировочном расчете мощности.

Ускорение, выраженное через параметры, заданные в условии, имеет вид:

, (3)

, (3)

Момент инерции:

, (4)

, (4)

где  - момент инерции от максимально переносимого ПР груза на максимальном радиусе вращения;

- момент инерции от максимально переносимого ПР груза на максимальном радиусе вращения;

Yм – момент инерции вращающихся частей манипулятора при максимальном радиусе переноса;

к2 – коэффициент конструкции (к2экспериментальн. = 1,8 ÷ 2,3).

Примем к2 = 2. Подставив значения величины из (3), (4) в формулу (2) получим выражение для динамического момента

(5)

(5)

Момент неуравновешенности

,

,

где к3 – коэффициент конструкции, учитывающий момент неуравновешенности подвижных частей относительно оси вращения;

α – угол наклона плоскости вращения к горизонтали.

Подставляя (5) и (6) в формулу (1), получим выражение для расчета мощности привода вращательных координат:

(7)

(7)

Для механизма вращения руки относительно вертикальной оси ОZ α = 0.При значениях к1 = 0,1 и к2 = 2 получим мощность в Вт:

(8)

(8)

Для механизма качания руки относительно горизонтальной оси ОХ α = 1,57 рад. Принимая к3 = 1 (механизм манипулятора уравновешен без груза), получим мощность в Вт:

(9)

(9)

Для координаты с прямолинейным постоянным движением мощность привода:

(10)

(10)

где Рп - инерционная сила, действующая на привод в период разгона и замедления, Н;

Рн – сила, действующая на привод от неуравновешенности масс (в том числе переносимого груза), Н.

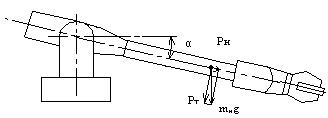

На рисунке показана расчетная схема механизма радиального выдвижения руки робота, для которой

(11)

(11)

где к4 – коэффициент конструкции, учитывающий массу подвижных частей манипулятора.

(mн – общая масса перемещающихся частей).

(mн – общая масса перемещающихся частей).

Рассуждая аналогично случаю с вращательной координатой, найдем выражение для линейного ускорения а и инерционной силы Рп:

(12)

(12)

Сила Рп возникает от массы перемещающихся частей манипулятора. Наихудший вариант нагружения привода – при максимальном угле наклона α к горизонтали

(13)

(13)

Мощность прямолинейного движения

(14)

(14)

Для приводов с горизонтальными перемещениями α = 0, например, для манипуляторов, работающих в циклической системе координат. Тогда к1 = 0,1 и к4 = 2.

(15)

(15)

Для приводов с вертикальным перемещением α = 1,57 рад.

(16)

(16)

Краткая методика схематического расчета энергетических параметров привода:

- Ориентировочный расчет по исходным данным мощности двигателя (формулы (7) – (9); (14) – (16)).

- Выбор по каталогу подходящей мощности двигателя с различными ωд и Мд.

Дата добавления: 2019-12-09; просмотров: 837;