Методы диагностирования подшипников качения, применяемые в системе «Прогноз»

Методы диагностирования подшипников реализованные в программе основаны на анализе вибрации, создаваемой переменными сигналами трения в элементах подшипника.

Специфика сил трения в подшипниках качения вращающихся узлов такова, что при отсутствии дефектов в подшипниках качения они стабильны во времени.

При недостаточной точности изготовления подшипника, его монтажа в посадочном месте, а также при износе поверхности качения силы трения в этом подшипнике нестабильны и зависят от угла поворота вращающегося кольца или сепаратора.

Постоянная сила трения возбуждает случайную вибрацию подшипника в широкой полосе частот. Максимум её спектральной плотности обычно приходится на частоты порядка 2-10 кГц. Значение частоты зависит для конкретного подшипника от частоты вращения, размеров подшипника, состояния поверхности трения и смазки.

При появлении дефектов и нестабильности из-за этого сил трения, возбуждаемая случайная вибрация становится нестационарной и величина спектральной плотности на любой частоте периодически меняется во времени. Именно нестационарность случайной вибрации подшипниковых узлов является объективным признаком появления дефектов трущихся поверхностей в подшипниках качения.

Количественные характеристики нестационарной вибрации определяются в результате спектрального анализа огибающей этой вибрации. Нестационарностьвыражается в амплитудной модуляции высокочастотной вибрации периодическим процессом, например, с периодом вращения узлов подшипника, приводит к тому, что в спектре огибающей кроме случайных составляющих появляются ещё и гармонические, с частотой вращения этих узлов. В результате по частотам появившихся составляющих определяются виды имеющихся в подшипнике дефектов (идентификация дефектов), а по превышению амплитуд этих составляющих над уровнем фона - оценивается степень или глубина каждого из обнаруженных дефектов.

У спектров огибающих имеется ряд преимуществ по сравнению с автоспектрами или «прямыми» спектрами:

1. Выделение огибающей основано на анализе высокочастотной вибрации, которая локализована в пространстве около источника вибраций. Таким образом, получая спектр огибающей диагностируемого узла, можно с большой уверенностью говорит, что анализируется сигнал с этого узла, а не с соседнего, как часто случается при анализе автоспектра низкочастотной вибрации.

2. Спектр огибающей бездефектного узла обычно вообще не содержит гармонических составляющих и появление хотя бы одной из них, позволяет заключить о возникновении неисправности, что не всегда видно в автоспектре.

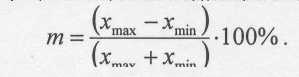

3. Спектр огибающей, по сути, является относительным измерением - по нему определяется глубина модуляции т, т.е. соотношение минимального хтЬи максимального хтах уровней проявления сил трения за оборот:

Это даёт возможность говорить о величине дефек

та по однократному измерению вибрации. Для оценки

величины по автоспектру необходимо сравнивать уров

ни вибрации в момент последнего измерения с уровня

ми измеренными ранее. '

Для обнаружения сильно развитых дефектов используются так называемые «прямые» спектры вибрации.

Необходимо отметить, что в диагностической программе величины амплитуд спектров вибраций представляются в логарифмических единицах измерений обычно принимаемых в акустике и виброизмерениях, если исследуется широкий частотный диапазон.

Логарифмическая шкала представляет собой шкалу, в которой единицей измерения является децибел. Она основана на сопоставлении двух измеренных уровней вибраций, например измеренного z и принятого за нулевой уровень , тогда

В акустике за нулевой уровень принимаются установленные в ГОСТах уровни звукового давления, скоростей, вибраций и т.п.

Для ускорений принимается уровень, измеренный на частоте 1000 Гц и составляющий величину 3-Ю"2 см/с2, что соответствует смещению вибрирующей поверхности при частоте 1000 Гц - 8-Ю"10 см. При этом эффективные значения ускорений, смещений и скоростей при частоте 1000 Гц получают одинаковое значение в децибелах.

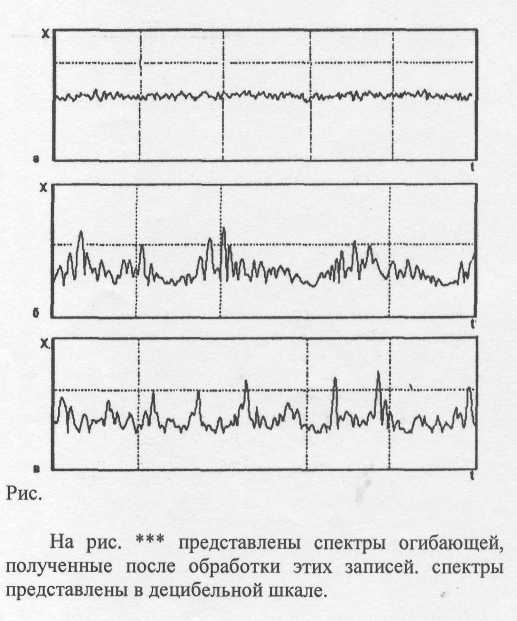

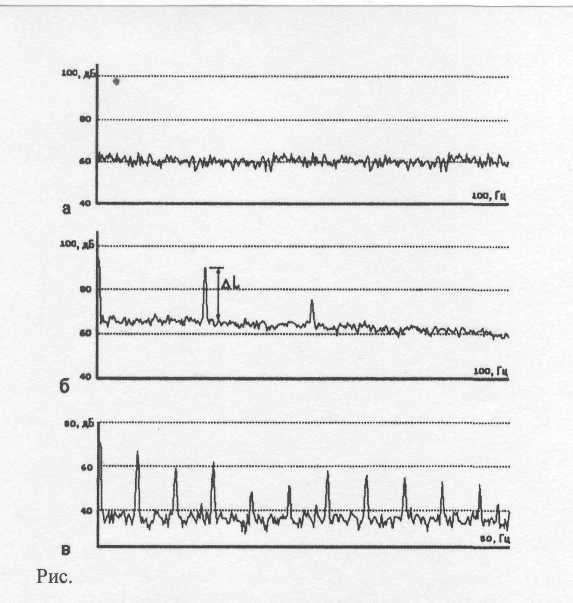

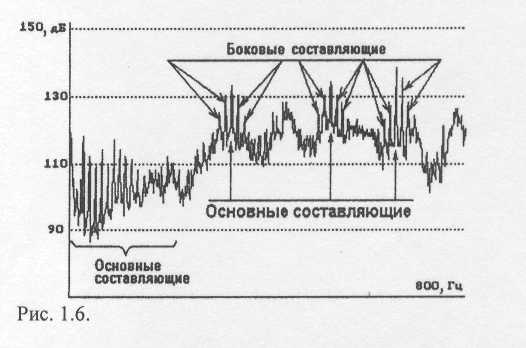

На рис. **** представлены записи вибраций, полученные для подшипников без дефектов, с неравномерным износом (модуляция) и имеющим раковины на поверхности (удары).

Как видно из анализа спектров спектр для подшипника с неравномерным износом имеет узкополосную (гармоническую) частотную составляющую, определяющую модуляцию высокочастотной части спектра, а на спектре для подшипника с ударами видны периодические частотные составляющие, вызванные импульсами от ударных воздействий.

Хорошо просматривается случайная составляющая спектра, вызванная шумами от производственных условиями изготовления и которая может быть принята за нулевой уровень отсчёта.

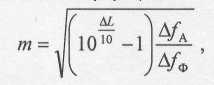

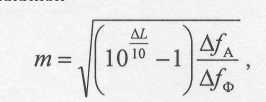

Для децибельной шкалы спектра коэффициент модуляции определяется по формуле:

где А/д - разрешающая способность спектрального анализа при анализе спектра огибающей; Д/ф - ширина полосы фильтра, выделяющего высокочастотную вибрацию.

AL - уровень гармонической (модулирующей) составляющей в вибрациях подшипника, обозначающей возникающий дефект.

|

В практике диагностирования подшипников могут быть разные случаи:

если модулирующий процесс и модулируемый являются периодическими, то используется прямой спектр сигнала и модулирующий процесс идентифицируется по появлению боковых составляющих в спектре сигнала.

если модулирующий процесс является случайным, а модулируемый - периодическим, а частота модулирующего случайного процесса на порядок или более ниже частоты модулируемого сигнала, то производится анализ по прямому спектру и модулируемые составляющие идентифицируются по ширине частотных составляющих, при этом нужно быть уверенным, что частота вращения была стабильна.

- если модулирующий процесс является модулированным ещё более низкочастотным процессом, то необходимо искать боковые составляющие в спектре огибающей вибрации, либо определять ширину линий в спектре огибающей (2 случай).

В этом случае исследуется спектр огибающей высокочастотного процесса выделенного полосовым фильтром. Наличие модуляции обнаруживается по подъёму уровня случайных составляющих спектра огибающей в его низкочастотной зоне.

При анализе спектра огибающей важным является выбор полос фильтра для формирования огибающей.

Обязательным условием является отсутствие в полосе этого спектра гармонических (немодулированных) составляющих высокочастотной вибрации.

Спектр огибающей вибрации - это спектр колебаний мощности тех составляющих вибрации, которые выделены фильтрами при формировании огибающей.

Если в полосу фильтра попало несколько составляющих вибраций и мощность одних меняется во времени, а других - постоянна, то в результате анализа полной мощности невозможно оценить диапазон колебаний мощности одних составляющих и стабильность других.

Чтобы исключить ошибки необходимо выбирать точки измерения вибраций в узлах машин, в которых доминирует случайная вибрация.

5.6.2. Перечень диагностируемых неисправностей подшипников качения и их квалификационные состояния

Оценка технического состояния подшипников производится путём определения относительной количественной оценки развития основных дефектов, возникающих при эксплуатации:

- «бой вала» (повышенная вращающаяся нагрузка на подшипник, неуравновешенность ротора, обкатывание наружного);

- износ наружного кольца (происходит локально, изменяя коэффициент трения качения на отдельных участках поверхности наружного кольца);

- раковины, трещины на наружном кольце (диагностические признаки раковин и трещин часто совпадают);

- износ внутреннего кольца (зона повышенного коэффициента трения захватывает область, превышающую расстояние между точками контакта ближайших двух тел качения);

- раковины на внутреннем кольце;

- износ тел качения и сепаратора (опасные дефекты, т.к. развиваются быстро);

- раковины и сколы на телах качения (наиболее опасные дефекты, быстро развивающиеся);

- проскальзывание кольца подшипника в посадочном месте (обнаруживается только если происходит в момент измерения вибраций);

- неоднородный радиальный натяг (дефект сборки - следствие посадки подшипника на вал, диаметр которого больше допустимого, или перекоса кольца);

- перекос наружного кольца при неправильном монтаже из-за дефекта посадочного места;

- недостаточное количество смазки или грязная смазка («дефект» смазки);

- группа дефектов на поверхности качения.

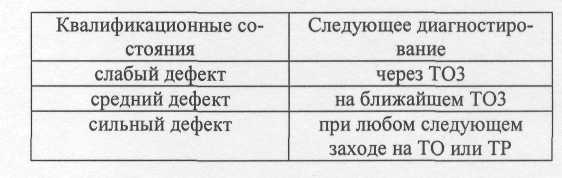

Каждый из названных дефектов в соответствии с

количественными пороговыми значениями оценки имеет квалификационные состояния:

«слабый дефект» - зарождение дефектов, не препятствующих длительной эксплуатации;

«средний дефект» - зарождение дефектов, за которыми необходимо следить при дальнейшей эксплуатации;

«сильный дефект» - развитый дефект в узле, который требует частой проверки при эксплуатации;

«заменить подшипник» - дальнейшая эксплуатация может привести к его разрушению с последующим «заклиниванием» вращающейся детали - вала или оси колёсной пары.

Пороговые значения устанавливаются диагностом при конфигурировании программы анализа и уточняются при эксплуатации на основании статистики (не менее 30 экспертных оценок для каждого уточняемого дефекта).

Оценка остаточного ресурса (очередное диагностирование) определяется программой в зависимости от вида обнаруженного дефекта, степени его развития и от значения общего ресурса подшипника.

Для локомотивов установлены следующие соотношения между степенью развития дефекта и следующим диагностированием.

|

5.6.4. Периодичность измерений,режимы диагностируемого объекта

Периодичность диагностических измерений для подшипников качения определяется двумя способами:

1. Применяется при массовом диагностическом обслуживании по однократным измерениям спектром огибающей вибрации. Периодичность определяется разработчиками пакета программ на основании данных диагностики более 100 тыс. подшипников в разных отраслях промышленности

Периодичность измерений задаёт сам диагност на основании данных о среднем ресурсе подшипника в конкретном агрегате.

Многолетние исследования показывают, что если в подшипнике нет скрытых дефектов изготовления, его правильно эксплуатируют и в нём нет средних дефектов монтажа и износа, то нижняя граница безаварийной работы составляет 20-25% от его среднего ресурса.

Однако, учитывая то, что при неработающей машине могут происходить структурные изменения состояния смазки подшипника, разработчики установили максимальный интервал между диагностическими измерения для подшипников равным 6 месяцам.

Если по результатам диагностики в подшипнике не обнаружены средние или сильные дефекты, то производится уменьшение интервала между диагностическими измерениями. При этом рекомендуемый интервал сокращается в 2 раза, т.е. до 3-х месяцев.

Если обнаружены два средних и один сложный дефекты, то рекомендуемый интервал снижается ещё в 3 раза.

В более сложных случаях необходимо либо сменить подшипник, либо сократить исходный интервал между измерениями в 10 раз. Но в том случае, если вероятность выхода из строя подшипника невелика - это выполняется экспертной программой.

В том случае, если количества измерений для выбираемых программой автоматической диагностики не хватает - предлагается произвести повторное измерение через интервал времени, составляющий 20% от установленного пользователем интервала бездефектных машин.

2. Второй способ выбора интервалов времени между диагностическими измерениями базируется на периодических измерениях спектров вибраций и их огибающих. Интервал устанавливается исходя из имеющейся информации о скоростях развития дефектов (см. раздел 5.3. пример определения уровня техни

ческого состояния для ИРП-12).

На достоверность проводимых измерений сильное влияние оказывают выбранные режимы работы машины при диагностических измерениях.

Основными требованиями являются:

1. Обеспечение одной и ой же скорости вращения вала с подшипниками при периодических измерениях.

Исходя из этого, при диагностике используются только те группы измерений, которые уложились по частоте в диапазон ±10% от среднего значения.

2. Рекомендуется использовать номинальный режим работы машины. Если это невозможно осуществить, то выбирается другой режим, в котором условия смазки подшипника укладываются в технические тре

бования.

3. Рекомендуется при диагностировании подшипников исключать динамические нагрузки на диагностируемый подшипник от других узлов, особенно если они имеют ударный характер. Наиболее удобным является режим работы на холостом ходу.

4. Необходимо обеспечить установку датчиков на очищенные от грязи места машины и сила притяжения магнитов к этим местам должна быть не менее 10 кГс. Лучше провести предварительную обработку мест установки диагностических датчиков путём механической обработки и окраски нитрокраской. Таким образом обеспечивается повторяемость установки датчиков, а очистка поверхности от грязи производится лёгким удалением верхнего слоя грязи.

5.6.5. Построение эталонов и пороговых значений

Построение эталонов возможно лишь при наборе достаточных статистических данных по многим измерениям. На первом этапе определяются пороги предельного изменения диагностических параметров, характеризующих бездефектные узлы, а также узлы со средними и сильными дефектами. Пороги эти определяются по всей совокупности параметров, характеризующих каждый вид дефектов.

Сильные дефекты обнаруживаются в том случае, если выбранные для его обнаружения составляющие определяются работай диагностируемого узла и растут по амплитуде в 10 раз, т.е. на 20 дБ. Если обнаружение дефекта осуществляется по появлению модуляции гармонических или случайных составляющих, то сильному дефекту соответствует модуляция среднеквадрати-ческого значения вибраций в 20%.

|

Глубина модуляции т связана с разностью AZ уровней гармонических и случайных составляющих спектра огибающей

|

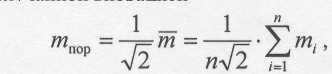

Коэффициент глубины модуляции вибраций в %

где Д/д ~ ширина полосы спектра огибающей, А/ф- ширина полосы фильтра, выделяющего высокочастотную составляющую.

Определение порога сильного дефекта при модуляции случайной вибрацией

где mi- глубина модуляции для каждого из пузлов, п - число узлов с одинаковыми сильнымидефектами.

Дата добавления: 2017-10-04; просмотров: 2819;