ДИАГНОСТИКА ТЯГОВЫХДВИГАТЕЛЕЙ ЭПС ИЭЛЕКТРООБОРУДОВАНИЯ

Анализ технического состояния электровозного парка сети железных дорог России показывает, что отказы тяговых двигателей составляют примерно 20% от общего числа отказов оборудования электровозов.

Отказы тяговых двигателей происходят вследствие следующих причин:

- пробоя изоляции и межвитковых замыканий обмоток якоря;

- пробоя изоляции и межвитковых замыканий обмоток главных и дополнительных полюсов;

- пробоя изоляции компенсационной обмотки;

- повреждений выводов катушек полюсов;

- повреждение выводов кабелей, выплавленияприпоя из петушков коллектора;

- разрушения якорных бандажей;

- повреждения пальцев, кронштейнов и щёткодержателей;

- кругового огня по коллектору;

- разрушения подшипников качения.

*.1. Описание работы системы контроля и диагностики «Доктор-ОЗОМ»

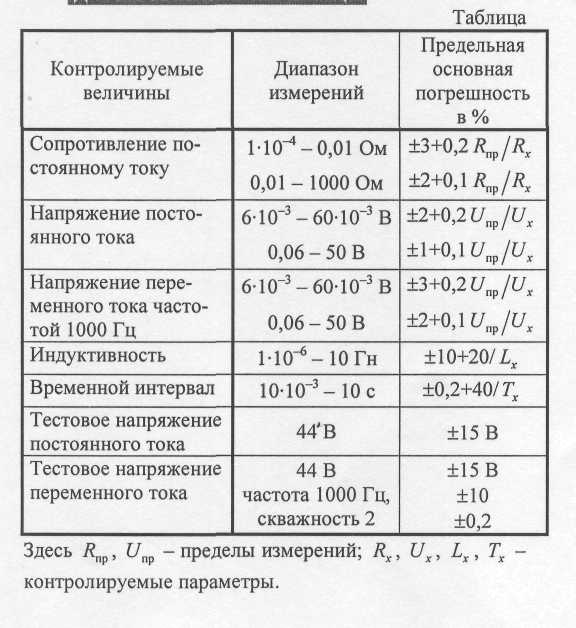

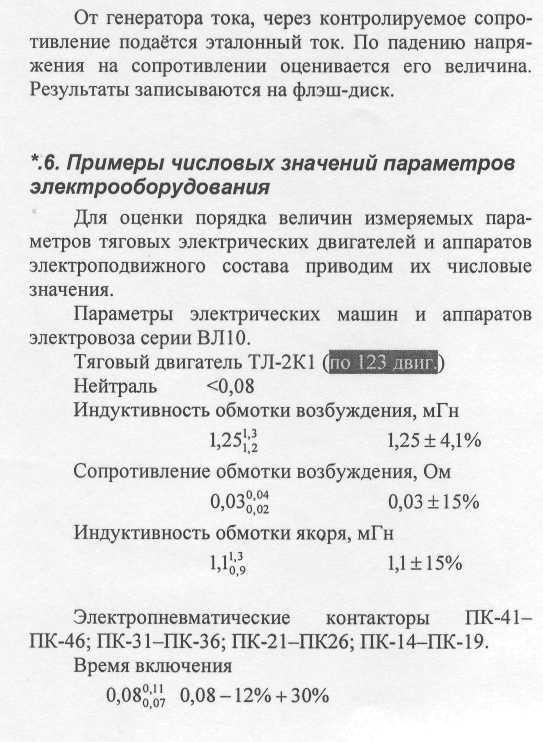

Система предназначена для измерения напряжений постоянного тока, переменного тока частоты 1000 Гц, сопротивлений, индуктивности, временных интервалов.

Кроме этого прибор позволяет выдавать напряжение постоянного и пульсирующего тока в качестве тестового воздействия для диагностирования и настройки электрических цепей электровозов, а также прогнозирования отказов электрокоммутационной аппаратуры и электрических машин постоянного тока.

Система позволяет измерять параметры электрических аппаратов, производить обработку и вывод результатов на встроенный дисплей и накапливать данные для дальнейшей обработки с целью прогнозирования состояния электрооборудования.

|

Максимальное удаление от объекта диагностики — 12 метров.

Перечень проводимых диагностических работ.

1. Экспресс диагностика отклонений параметров.

2. определение межвиткового замыкания якорей и обмоток возбуждения двигателей.

3. Контроль и настройка положения щёток на геометрической нейтрале для электрических машин постоянного тока.

4. определение сопротивления якорной цепи и цепи обмоток возбуждения.

5. Определение межвиткового замыкания катушек реле, контакторов и индуктивных шутов.

6. Контроль времени включения и отключения реле и контакторов.

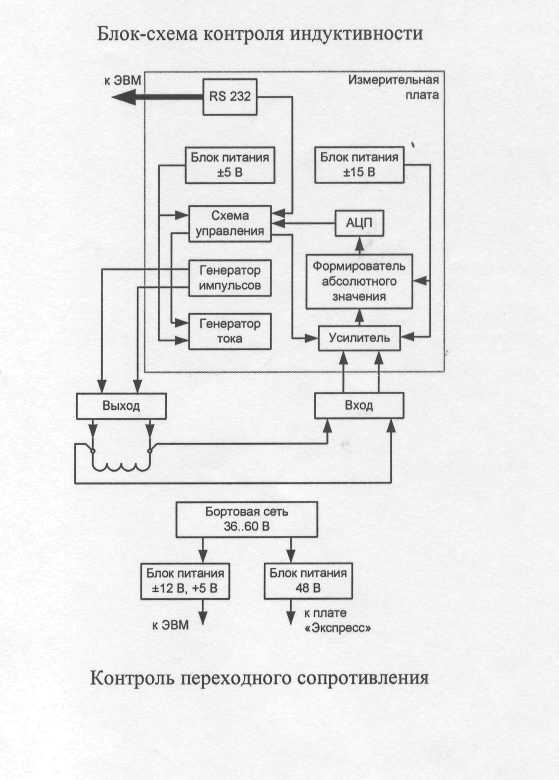

7. Контроль переходного сопротивления контактов силовых контакторов и систем «щётка - коллектор».

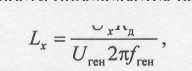

8. Контроль индуктивности приёмных катушек АЛСН.

9. Проверка секвенции включения аппаратов от контроллера машиниста.

10. Контроль пусковых резисторов.

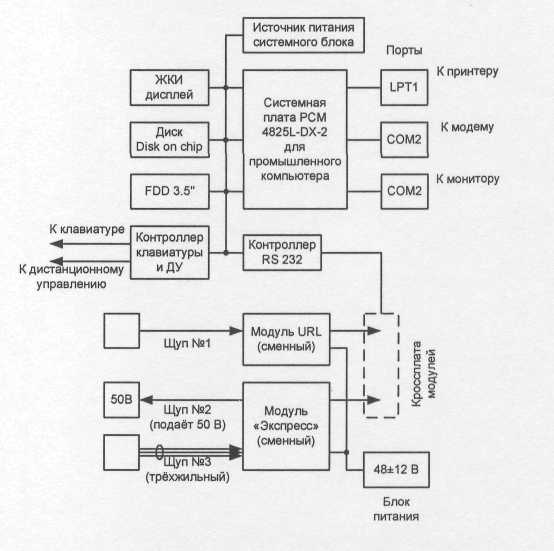

При работе используются три щупа:

Щуп №1 - измерительный для модуля URL.

Щуп №2 - для модуля «Экспресс» для подачи 50В.

Щуп №3 - для измерительного модуля «Экспресс» - трёхжильный.

Для работы в стационарных условиях можно пользоваться справочником оборудования локомотива, для этого необходимо подключение стандартных монитора и клавиатуры.

*.2. Задачи, решаемые системой контроля «Доктор 30М»

Система контроля и диагностики «Доктор 030М» решает две задачи:

- выявление скрытых дефектов;

- поиск неисправностей и отказов. «

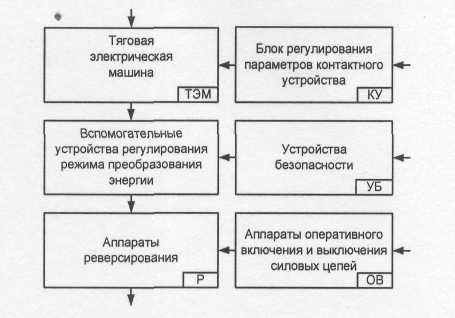

Если систему управления электровозом изобразитькак принято в сложных системах автоматики в виде «чёрных ящиков», т.е. блоков с неизвестным внутренним устройством, то блоки можно считать работоспособными, если характер и параметры выходной реакции на поданное на вход воздействие соответствует требованиям нормативно-технической документации и техническим условиям.

Реакция на поданное воздействие оценивается по прямым и косвенным признакам работоспособности. Такими признаками для тяговых аппаратов являются замыкание и размыкание силовых контакторов и соответствующее изменение состояния силовых цепей. Это состояние контролируется прозвонкой и изменением сопротивления всей цепи или её участков.

Для оценки исправного состояния блока недостаточно использования его функций, необходимо оценить и качество исполнения функции путём измерения ряда параметров.

Качество механической части электрических аппаратов оценивается косвенным образом по времени их срабатывания.

Качество электрических контактов оценивается по величине и стабильности их переходного сопротивления.

Качество электромагнитных приводов аппаратов оценивается по времени срабатывания, величине сопротивления обмоток и сопротивления их изоляции.

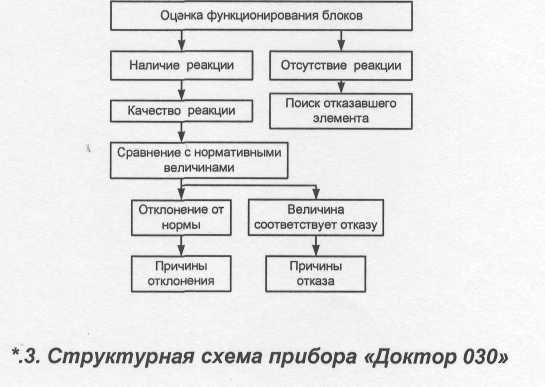

Проверка состояния оборудования производится по следующей схеме.

|

Система контроля и диагностики «Доктор 03 ОМ» представляет собой аппаратно-программный комплекс состоящий из базового блока, в котором установлены системная плата PCM4825L, оперативная память SDRAMM4MB, жёсткий диск HDDDiskOnChip 32 Mb, дисковод FDD3.5", источники питания, дисплей ЖКИ - DV20-400S1FBLY/R, и сменные модули (платы), которые осуществляют измерение соответствующих параметров и передачу данных в компьютер базового блока.

Электропитание системы контроля и диагностики осуществляется от источника напряжение постоянного тока 36-60 В (при отсутствии стабилизатора в составе прибора) или при наличии стабилизатора:

- от источника постоянного тока 45-320 В;

- от источника переменного тока 40-230 В.

Стабилизатор напряжения позволяет расширить

диапазон питания системы от 40 до 235 В для источников переменного тока и от 40 до 320 В для источников постоянного тока.

Функционирование прибора осуществляется под управлением программного обеспечения, часть которого «зашита» в базовом блоке, а другая в микроконтроллерах модулей, она осуществляет измерение и передачу параметров.

Управление работой прибора осуществляется с помощью дистанционного пульта (ДУ) или с помощью стандартной клавиатур, подключаемой к блоку. В приборе имеется встроенная система диагностирования модулей, которая производит калибровку и настройку модулей.

Через порты ввода/вывода системной платы осуществляется связь с принтером, модемом и внешним монитором.

Плата фотоприёмника и пульт дистанционного управления.

Плата фотоприёмника предназначена для выполнения следующих функций:

- принимать сигнал с пульта дистанционного управления, преобразовывать их в коды стандартной клавиатуры;

- подключать к прибору внешнюю стандартную клавиатуру;

- вырабатывать управляющий сигнал для подключения прибора «Доктор 03 ОМ»ключения прибора «Доктор ОЗОМ»;

- инициировать подключение внешней сети с

напряжением 50 В, а также включение прибо

ра.

На плате находится выключатель Q1, который выдаёт управляющий сигнал для включения блока питания. На лицевой панели имеются два светодиода. Красный светодиод показывает состояние, при котором «Доктор 030М» подключён к внешней сети (например, электровозной). Зелёный светодиод загорается, когда прибор работает от автономного внутреннего источника питания.

Все сигналы с пульта и клавиатуры поступают на отдельный микроконтроллер.

Работа сменных модулей

Модуль «Экспресс»

Модуль «Экспресс» представляет собой устройство, предназначенное для:

- измерения времени срабатывания аппарата (совместно с модулем URL);

- определение коэффициента трансформации в двигателях (совместно с модулем URL);

- измерение приращения активного сопротивления в устройствах с внутренним сопротивлением от 2 до 50 ОМ с разрывом питающего провода измеряемого устройства (положительного потенциала);

- передача измеренных значений по последовательному интерфейсу к центральному процессору.

Модуль работает от внешнего постоянного напряжения 48±12 В. Управляется через гальванически развязанный последовательный порт по протоколу RS-232. Конструктивно модуль выполнен на печатной плате, которая помещена в стандартный экран.

Модуль состоит из следующих частей:

- датчик тока (ДТ);

- генератор импульсов прямоугольной формы;

- измерительный блок;

- узлы питания;

- узел управления компенсационной обмоткой.

Модуль измерительный (URL)

Модуль предназначен для измерения:

- постоянного и переменного напряжения;

- активного сопротивления постоянному току;

- индуктивности;

- времени срабатывания аппаратов и реле (с модулем «Экспресс»);

- коэффициента трансформации в двигателях (с модулем «Экспресс»).

С помощью этого модуля осуществляется передача измеренных значений по последовательному интерфейсу на центральный процессор.

Модуль URLработает от внешнего источника постоянного напряжения 48±12 В. Управление происходит через гальванически развязанный последовательный порт по протоколу RS232.'Печатная плата помещена в стандартный электрический экран.

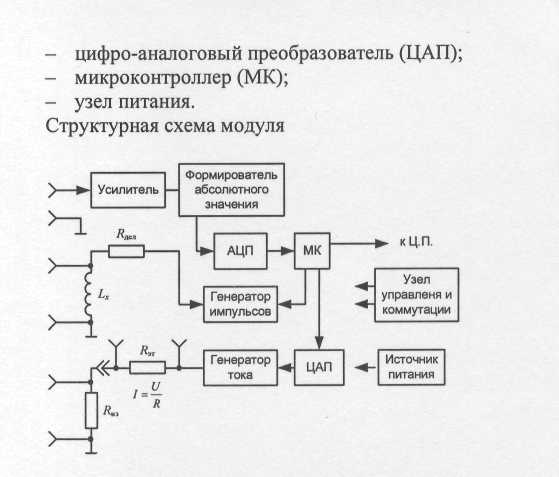

Модуль состоит из следующих основных частей:

- генератор тока;

- генератор импульсов специальной формы;

- аналого-цифровой преобразователь (АЦП);

- узел управления и коммутации;

Работа модуля URL (измерительного модуля) Измерение напряжения. Измеряемое напряжение через коммутирующие цепи подаётся на вход АЦП, представляющий собой устройство преобразования аналогового сигнала в цифровой код. С выхода АЦП числовой код подаётся на вход микроконтроллера (МК). МК обрабатывает полученный код и передаёт по интерфейсу RS232 в центральный процессор (ЦП).

Измерение сопротивления. От генератора тока сигнал поступает на эталонный резистор R3Tи далее на

измеряемое сопротивление Rm . Первоначально происходит подключение АЦП к R3T(см. пНИНп. АЦП преобразует падение напряжения на Д,т в эквивалентное значение цифрового кода, который попадает в МК. Затем происходит переключение входа АЦП на Rmи происходит преобразование напряжения в цифровой код, который передаётся в МК. Полученные данные в МК передаются в центральный процессор в котором определяется сопротивление Rmпо формуле:

При расчёте учитывается изменение значений сопротивлений от температуры окружающей среды.

Измерение индуктивности. Сначала измеряется активное сопротивление катушки индуктивности (Lm).это необходимо для определения значения сопротивления делителя (йдел). Измерение активного сопротивления производится также, как описано выше. Затем Lmподключается на выход генератора импульса специальной формы, через сопротивление делителя Ядел (§Д

ЩНЦ)' Генератор импульсом специальной формы формирует треугольные импульсы различной частоты. В зависимости от величины значения /?дел выбирается

значение частоты импульсов.

Цепи коммутации переключают выход АЦП на измеряемую индуктивность Lx. АЦП преобразует падение напряжения на индуктивности Lmв эквивалентные значения цифрового кода, который передаётся в МК для обработки. По результатам замеров вычисляется индуктивность.

Измерение времени срабатывания аппаратов. Измерение времени срабатывания аппаратов производится совместно с модулем «Экспресс». От микроконтроллера (МК) модуля «Экспресс» поступает сигнал синхронизации необходимый для запуска счётчика таймера МК.

Схема подключения аналогична схеме измерения сопротивления. Фактически происходит непрерывное измерение сопротивления, пока сигнал синхронизации не выдаёт команду на окончание работы. Результат замера МК передаёт на ЦП.

Измерение коэффициента трансформации. Измерение коэффициента трансформации осуществляется модулем URL совместно с модулем «Экспресс». От модуля «Экспресс» пульсирующее напряжение с частотой 1000 Гц и амплитудой 44±6 В подаётся на обмотку якоря тягового двигателя. Одновременно это напряжение подаётся на модуль URL за счёт трансформаторной связи обмоток двигателя. Напряжение с обмотки возбуждения подаётся на вход АЦП. Фактически происходит измерение напряжения на обмотке возбуждения тягового двигателя и осуществляется контроль напряжения, подаваемого на обмотку якоря ТЭД. С МК информация поступает на центральный процессор для окончательного расчёта (ЖЖШЯЦмЩУ

Эксплуатационные ограничения и подготовка прибора к работе:

При эксплуатации прибора запрещается:

проводить диагностирование без заземления прибора;

подключать систему в сеть с напряжением превышающим 48±12 В (при отсутствии стабилизатора напряжения);

включать прибор через источник бесперебойного питания UPS и т.д.;

подключать щупы к силовым контактам кулачковых элементов тормозного переключателя и реверсора ТД при изменении положения щёток на нейтрали, находящихся под напряжением 50 В (необходимо убедиться в отсутствии питающего кабеля на ножах выключателей ТЭД);

контролировать параметры оборудования при наличии внешнего напряжения в цепях электровоза.

Для подготовки к работе необходимо:

1. подсоединить к прибору измерительные кабели со щупами в зависимости от целей измерения;

2. включить прибор тумблером «Питание»;

3. прибор производит самотестирование и конфигурирование системы (при обнаружении неисправности выдаётся сообщение, ремонт должен осуществляться в специальной службе ремонта);

4. стойло в депо, где производится применение прибора должно иметь контур заземления, воздушную магистраль с давлением воздуха не менее 0,45 МПа;

5. напряжение на электровозе не должно превышать 40 В;

6. перед проведением контроля параметров пометоду «Экспресс-контроля» необходимо собрать схему электровоза;

7. при проведении измерений ремонтная бригада не должна находиться на локомотиве.

|

На якорную обмотку подаётся напряжение с генератора импульсов. За счёт трансформаторной связи между якорной обмоткой и обмоткой возбуждения в ней наводится ЭДС, которая измеряется.

Отношение напряжения, поданного и измеренного на обмотке возбуждения даёт коэффициент трансформации. При смещении щёток с геометрической нейтрали коэффициент трансформации увеличивается.

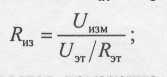

Определение межвиткового замыкания обмотки якоря на снятом с электровоза тяговом электродвигателе.

В зависимости от количества щёткодержателей щёточного аппарата электродвигателя имеют разное угловое межщёточное расстояние - угловые расстояние между двумя ближайшими щётками щёточного аппарата (для 2-х щёток - 180", для 4-х щёток - 90°, для 6-ти щёток - 60°). На НИШИ показан угол ср - межщёточное расстояние или межщёточный угол.

Для определения межвиткового замыкания якоря необходимо межщёточный угол разделить на сектора по 5-10° , чтобы получилось 6-12 секторов (можно сосчитать количество панелей якоря между двумя ближайшими щётками и разделить их число на 6-12 секторов и поворачивать якорь на полученное значение угла или количество панелей).Количество секторов соответствует количеству замеров +1. Замеры необходимо сделать в режиме «Тестер», выбрав пункт «Нейтраль» и записать их в протокол.

Замеры производятся в следующей последовательности:

1. произвести контроль нейтрали в режиме «Тестер»;

2. записать результаты;

3. повернуть якорь двигателя на угол 5-10° относительно любой щётки;

4. произвести повторный контроль нейтралиисделать запись результатов;

5. повернуть якорь двигателя ещё раз в ту же сторону на угол 5-10° относительно той же щётки и произвести контроль нейтрали с записью результатов;

6. повторить действия по пунктам 3-5 необходимое количество раз.

После проведения контроля необходимо сравнить результаты. Разница между максимальным и минимальным значениями коэффициен таkне должна превышать 20% от максимума. Если разница больше, то это указывает на наличие межвиткового замыкания обмотки якоря. На 1ДЩ§|§ приведён график, показывающий наличие межвиткового замыкания в обмотке якоря тягового двигателя НБ 418К6.

Разница между максимальным значением к = 0,095 и минимальным значением к = 0,061 равна 29,4%, что указывает на межвитковое замыкание обмотки якоря.

|

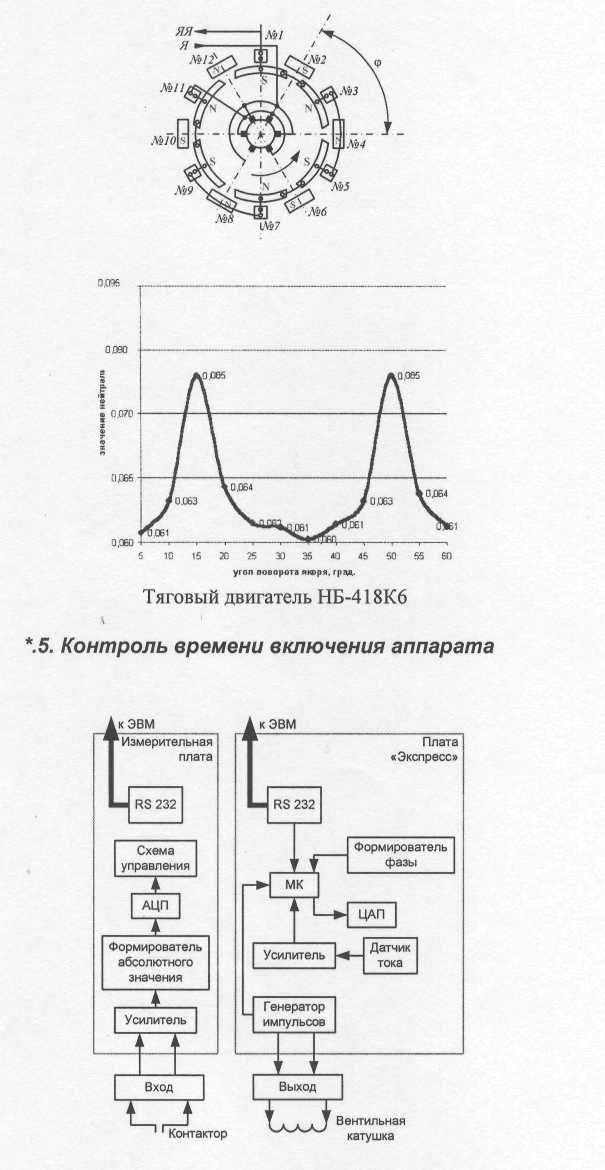

На вентильную катушку аппарата подаётся постоянное напряжение 48 В и одновременно запускается таймер микропроцессора.

Программа отслеживает замыкание контактов аппарата и при замыкании контактов таймер останавливается, результат записывается на флэш-диск встроенного в компьютер прибора.

При контроле времени отключения аппарата на вентильную катушку подаётся постоянное напряжение 48 В (75 В, ПО В). Программа отслеживает замыкание контактов аппарата. При замыкании контактов напряжение 48 В снимается и запускается таймер. Программа отслеживает размыкание контактов и таймер останавливается. Результаты записываются на флэш-диск.

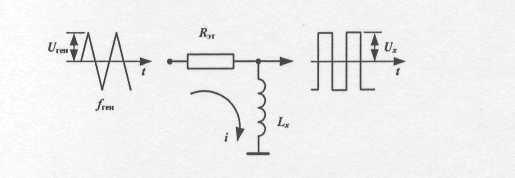

Метод определения межвиткового замыкания в катушке аппарата.

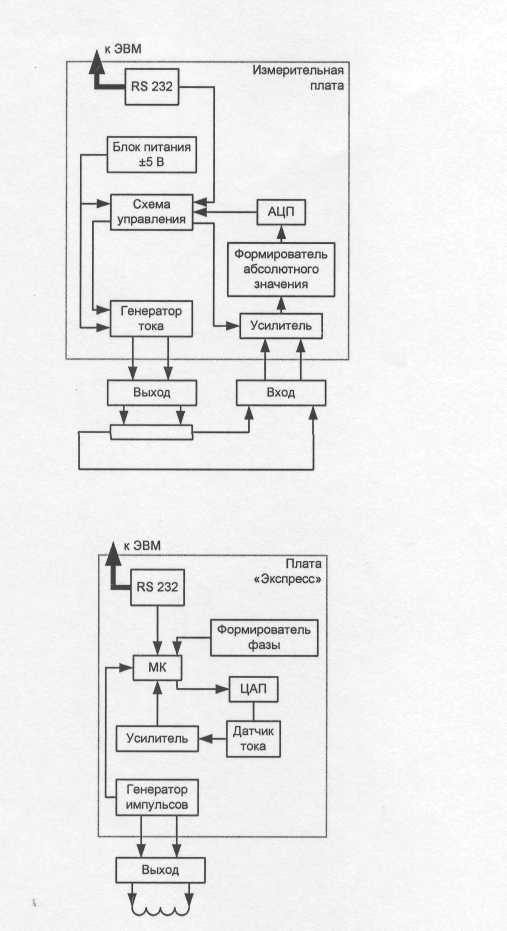

Алгоритм определения межвиткового замыкания основан на измерении индуктивности путём контроля падения напряжения на катушке Lx. Контролируемая

катушка и эталонные резисторы подключаются по схеме, изображённой на рисунке.

катушка и эталонные резисторы подключаются по схеме, изображённой на рисунке.

Амплитуда меандра (форма сигнала на выходе) определяет величину индуктивности. При наличии межвиткового замыкания амплитуда резко падает. Величина индуктивности определяется по формуле

где Ux- падение напряжения на катушке Lx, которое пропорционально контролируемой индуктивности; С/ген - частота генератора треугольного напряжения;

Ra — добавочный резистор из предоставляемого набора.

|

|

\

|

|

Список литературы

1. Современные методы технической диагностики и неразрушающего контроля дета -лей и узлов подвижного состава железно - дорожного транспорта. Криворудченко В.Ф., Ахмеджанов Р.А.М.6 Маршрут, 2005 – 436 с.

2. Основы технической диагностики. Учебное пособие для студентов ж.д. транспорта. Сапожников В.В.М.: МИИТ, 2004. -318 с.

3. Физические основы неразрушающего контроля. Технические средства неразрушающего контроля деталей подвижного состава: учеб.-пособие/ ОАО «РЖД». Газизова Г.Г. и др.М.: Планета, 2005. – 302 с.

4. Неразрушающий контроль: справ.: в 8 т.Клюев В.В.М. : Машиностроение. – 2006

5. Основы неразрушающего контроля методом акустической эмиссии: учеб.пособие под ред. Степанова Л.Н.Бехер С.А.Сиб. Гос. Ун-т путей сообщ.- Новосибирск: СГУПС, 2008. – 116 с.

6. Автоматические системы управления локомотивов / Луков Н.М., Космодамианский А.С. – М.: ГОУ «Учебно-методический центр по образованию на железнодорожном транспорте», 2007. – 429 с.

7. Беленький А.Д., Глущенко А.Д. Техническая диагностика - важное средство повышения надежности локомотивов. Железнодорожный транспорт, 1983, № 9, с. 54-58.

8. Беленький А.Д., Глущенко А.Д., Бабаев Н.К., Юшко В.Н. Безразборная техническая диагностика тепловозов. ЦНИИТЭИ МПС, 1982, Локомотивы и локомотивное хозяйство.с.2-37.

9. Биргер И.А. Техническая диагностика -М.: Машиностроение,1978.-240с.

10. Васт. Вибродиагностические системы. Материал сайта http://www.vibrotek.ru/russian.

11. Горленко А.В., Донской А.Л., Лакин И.К., Шабалин Н.Г. Техническое диагностирование электронного оборудования электровозов переменного тока. М.: Транспорт, 1992, 112 с.

12. Горский А.В., Воробьев А.А. Оптимизация системы ремонта локомотивов - М.: Транспорт, 1994, 208 с.

13. Диагностика и регулирование тепловозов / Хомич А.З., Жалкин С.Ф., Симпсон А.Э., Тартаковский Э.Д. // -М.: Транспорт, 1977. - 222 с.

14. История создания систем менеджмента качества (СМК) и особенности их внедрения на железнодорожном транспорте / И.К.Лакин, В.Н.Супрун – Красноярск: КФ ИрГУПС, 2006, 92 с.

15. Карибский В.В., Пархоменко П.П., Согомонян Е.С., Халчев В.Ф. Основы технической диагностики. -М.: Энергия, 1976. -464 с.

16. Комплексная автоматизированная система управления железнодорожным транспортом / Под редакцией Петрова А.П. – М.: Транспорт, 1977 г. – 599 с.

17. Лакин И.К., Семченко В.В., Чмилев И.Е. Диагностирование систем управления электровозов переменного тока с тиристорными преобразователями – М.: LAPLambertAcademicPublishingAG&CO.KG, 2010. – 168 с.

18. Микропроцессорная система управления и диагностирования электровозов ВЛ80р. МСУЭ. Учебное пособие по эксплуатации. / И.Е.Чмилев, О.А.Терегулов, А.В.Раздобаров, В.В.Семченко, И.К.Лакин, Е.А.Мальцев, М.Н.Турсунов, Е.Н.Зиновьев, А.Г.Замятной // – Красноярск: Издательство дорожного центра внедрения Красноярской ж.д., 2011. – 64 с.

19. Митрохин Ю.В., Алфёров В.Ю., Терегулов О.А., Семченко В.В., Лакин И.К. Бережливое производство в локомотивном хозяйстве. – Красноярск: Издательство ДЦВ Красноярской ж.д., 2011. – 40 с.

20. Мозгалевский А.В., Гаскаров Д.В. Техническая диагностика. - М.: Высшая школа, 1975. - 207 с.

21. Мозгалевский А.В., Калявин В.П., Костанди Г.Г. Диагностирование электронных систем. -Л.: Судостроение, 1984, 224 с.

22. Надежность технических систем / Василенко Н.В., Назаров Г.Г., Сугак Е.В. и др. – Красноярск: НИИ СУВПТ, МГП "Раско", 2001.- 608 с.

23. Некрашевич В.И., Апатцев В.И. Управление эксплуатацией локомотивов. 2-е изд. Учебное пособие. М.: МИИТ, 2009 г., 296 с.

24. Нечеткие множества в системах управления / Пивкин В.Я., Бакулин Е.П., Кореньков Д.И.. http:/www.idsys.iae.nsk.su/fuzzy_book/fuzzy0.htm

25. НИИТКД. Официальный сайт. Технологическое и диагностическое оборудование для депо. www.niitkd.com.

26. Огвоздин В.Ю. Управление качеством. Основы теории и практики. Учеб.пособие. –М.: Дело и Сервис, 2002. – 158 с.

27. ОМИКС. Официальный сайт. Технологическое и диагностическое оборудование для депо. http://www.om-x.ru/

28. Особенности эксплуатации и технического обслуживания электровозов ВЛ80Р с МСУЭ / А.Г.Замятной, Е.Н.Зиновьев, Д.Л.Киржнер, И.К.Лакин, Е.А.Мальцев, Ю.В.Митрохин, В.В.Семченко, О.А.Терегулов, М.Н.Турсунов, И.Е.Чмилев // - Красноярск: Издательство дорожного центра внедрения Красноярской железной дороги, 2011. – 60 с.

29. Положение «О порядке служебного расследования и учета транспортных происшествий и иных, связанных с нарушением правил безопасности движения и эксплуатации железнодорожного транспорта, событий». Утверждено Приказом Минтранса России № 163 от 25 декабря 2006 –М.: Минтранс, 2006, 10 с.

30. Положение о порядке учета, расследования и анализа случаев отказов в работе технических средств ОАО «РЖД» -М.: ОАО «РЖД», 2008 – 26 с.

31. Посмитюха А.А. Роль локомотивной бригады в обеспечении безопасности движения поездов. Локомотив – информ. №7, 2007 г., с. 9-12.

32. Приказ Минтранса России от 25.12.2006 №163 «О порядке служебного расследования и учета транспортных происшествий и иных, связанных с нарушением правил безопасности движения и эксплуатации железнодорожного транспорта, событий».

33. Приказ МПС РФ от 08.01.1994 г. №1Ц «О мерах по обеспечению безопасности движения на железнодорожном транспорте (В ред. Указаний МПС России от 12.05.1994 г. №64у, от 17.10.2000 №276у, от 10.05.2001 №96у, Приказов МПС России от 25.03.2002 г. №12, от 07.04.2003 г. №14, от 04.08.2003 г. №58).

34. Прогнозирование остаточного ресурса оборудования по изменению параметров его технического состояния при эксплуатации. Методические указания. РД 26.260.004-91.

35. Семченко В.В., Лакин И.К., Чмилев И.Е. Эксплуатация и техническое обслуживание электронных систем управления электровозов переменного тока - Красноярск: Издательство дорожного центра внедрения Красноярской железной дороги, 2010. – 72 с.

36. Семченко В.В., Чмилев И.Е., Лакин И.К. Диагностирование электронных систем управления электровозов переменного тока – Красноярск: Издательство ДЦВ Красноярской ж.д., 2010. – 79 с.

37. Система контроля и оперативного управления потреблением топливно-энергетических ресурсов / В. Т. Черемисин, М. М. Никифоров // Железнодорожный транспорт. - 2010. - № 11. - С. 64-66.

38. Система управления и диагностики электровозов ЭП10 / Под ред. С.В.Покровского – М.: Интекст, 2009. – 356 с.

39. Специализированные цистерны для перевозки опасных грузов. Справочное пособие. – М.: Стандартгиз, 1993. –215 с.

40. Стрельников В.Т., Исаев И.П. Комплексное управление качеством технического обслуживания и ремонта электровозов - М.: Транспорт, 1980. -207 с.

41. Стрельников В.Т., Паристый И.Л. Под общ. ред. Исаева И.П. Системное решение комплексной задачи повышения провозной способности железнодорожного транспорта. -М.: Транспорт. 1993. -336 с.

42. Тартаковский Э.Д. Научные основы и разработка поточной технологии диагностирования и технического обслуживания тепловозов. - Харьков, 1984 г.-366с. Диссертация на соискание степени доктора технических наук.

43. Тепловозное хозяйство. Рылеев Г.С., Крючер П.К., Казаков В.Н., Вилькевич Б.И., Айзинбуд С.Я., Гутковский В.А., Беленький М.Н. М.: Издательство «Транспорт», 1972 г., 224 с

44. Шабалин Н.Г. Автоматизированная система управления качеством технологических процессов на железнодорожном транспорте (АСУ КТП). Техническое предложение. – М.: «Железнодорожные технологии», 2004, 348 с.

45. Автоматизированная система управления надёжностью локомотивов (АСУНТ) / Концепция ТМХ-Сервис // К.В. Липа, В.И. Гриненко, С.Л. Лянгасов, И.К. Лакин, А.А. Аболмасов, В.А. Мельников – М.: ООО «ТМХ-Сервис», 2012. – 160 с.

46. Единая система мониторинга технического состояния локомотивов (ЕСМТ). Эскизный проект. –М.: ООО «ТМХ-Сервис», ОЦВ. 2013. – 88 с.

47. Диагностирование электронных систем управления электровозов переменного тока / Семченко В.В., Чмилев И.Е., Лакин И.К.– Красноярск: Издательство ДЦВ Красноярской ж.д., 2010. – 79 с.

48. Автоматические системы управления локомотивов / Луков Н.М., Космодамианский А.С. – М.: ГОУ «Учебно-методический центр по образованию на железнодорожном транспорте», 2007. – 429 с.

49. Микропроцессорная система управления и диагностирования электровозов ВЛ80р. МСУЭ. Учебное пособие по эксплуатации. / И.Е. Чмилев, О.А. Терегулов, А.В. Раздобаров, В.В. Семченко, И.К. Лакин, Е.А. Мальцев, М.Н. Турсунов, Е.Н. Зиновьев, А.Г. Замятной // – Красноярск: Издательство дорожного центра внедрения Красноярской ж.д., 2011. – 64 с.

50. НИИТКД. Официальный сайт. Технологическое и диагностическое оборудование для депо. www.niitkd.com.

51. ОМИКС. Официальный сайт. Технологическое и диагностическое оборудование для депо. http://www.om-x.ru/

52. Карибский В.В., Пархоменко П.П., Согомонян Е.С., Халчев В.Ф. Основы технической диагностики. -М.: Энергия, 1976. -464 с.

53. Лакин И.К., Семченко В.В., Чмилев И.Е. Диагностирование систем управления электровозов переменного тока с тиристорными преобразователями – М.: LAP LambertAcademicPublishing AG & CO.KG, 2010. – 168 с.

54.Мозгалевский А.В., Гаскаров Д.В. Техническая диагностика. - М.: Высшая школа, 1975. - 207 с.

Дата добавления: 2017-10-04; просмотров: 2910;