ХОЗЯЙСТВЕЖЕЛЕЗНЫХ ДОРОГ

5.1. Приборы, регистрирующие сигналыакустической эмиссии (ИРП-12, Contest)

Сигналы акустической эмиссии возникают в металлических деталях при пластических деформация металла.5.2. Индикатор ресурса подшипника ИРП-12(ЗАО МЕТАКОМ)

Назначение: контроль технического состояния подшипника качения на основе акустической эмиссии в диапазоне ультразвуковых частот 20-300 кГц работающего подшипника.

Минимальное число оборотов 5 об/мин, максимальное - не ограничено.Время диагностирования одного узла до 1 мин.

Основные источники формирования акустико-эмиссионного сигнала в ультразвуковом диапазоне частот эксплуатируемого подшипникового узла:

- упругие волны от нормальных и касательных напряжений пятен контакта в поверхностных

слоях тел и дорожек качения при вращении от действующих нагрузок и чисел оборотов;

- микроудары вследствие шероховатости поверхности тел и дорожек качения, усиливающиеся из-за коксования масла и наличия продуктов износа;

- гидродинамические эффекты от смазки в зоне контактных напряжений тел качения с дорожками качения;

- импульсивный сигнал от образования трещин в металле тел качения;

- микроудары и удары от перекатывания дефектных поверхностей (шелушение, развитие трещин, сколы, раковины);

- микротрещины наружного кольца в гнезде корпуса;

- износ посадочных мест подшипника, сопровождаемый скользящими перемещениями поверхности колец относительно посадочных

мест;

- проскальзывание тел качения по дорожкам качёния. Наиболее информативный диапазон частот акустико-эмиссионного сигнала 30-300 кГц. На этих частотах влияние импульсов от работающих узлов минимально, что позволяет осуществлять диагностику с надёжностью более 0,9. Амплитуды сигнала возрастают с увеличением нагрузок и числа оборотов механизма.

Влияние незакоксованной смазки на амплитуду сигнала двояко:

- отсутствие смазки увеличивает амплитуду;

- «подбивка» консистентной смазки или восстановление режима жидкой смазки уменьшает

амплитуду.

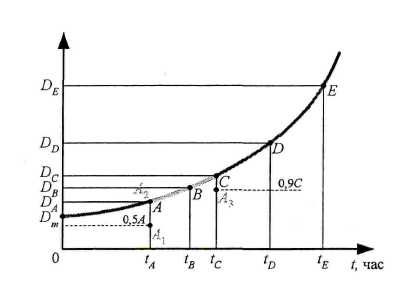

Зависимость между техническим состоянием и показанием дисплея D прибора от времени работы при номинальной нагрузке подшипника

На рисунке:

Ах - подшипник собран с соблюдением технологии сборки;

А2 - Необходимо проверить сборку;

А3- решение принимается комиссионно.

Если дефекты смазки и монтажа отсутствуют, то точки тренда соответствуют следующим состояниям подшипника: , Dm

Качество монтажа и конструктивных элементов подшипникового узла Dm =6,3-0,4Da.

А.

Накопление усталостных микротрещин в поверхностном и приповерхностном слоях тел и дорожек качения приводят к появлению микровыкрашиваний. W' Участок А-В.

Развитие поверхностных трещин, мелких выкрашиваний, зарождение пятен выкрашивания на телах и дорожках качения.

Участок В-С.

Развитие трещин на телах и дорожках качения, приводящих в дальнейшем к выкрашиванию металла с образованием раковин, начало интенсивного износа сепаратора, рост пятен выкрашивания.

Участок C-D.

Образование мелких раковин, возможен усталостный износ сепаратора с появлением в нём, в зависимости от материала и конструкции, небольших трещин.

Участок D-E.

Образование значительных и крупных раковин, развитие на кольцах подшипника трещин до сквозных.

Далее Е.

Работа подшипника с крупными раковинами, трещинами, генерация значительной вибрации, до заклинивания с большим тепловыделением.

В точке D имеется вероятность разрушения сепаратора.

В зависимости от норм отбраковки подшипников в каждой отрасли устанавливается по тренду предельное показание дисплея D.

Техническое состояние подшипникового узла на участке тренда:

Dm-A - характеризуется устойчивой работой (зелёная зона);

А-С - допустимая эксплуатация (жёлтая зона);

С-У - недопустимая эксплуатация (красная зона).

Оценка спектра акустико-эмиссионного от диагностируемого подшипникового узла позволяющая оценить его состояние, высвечивается на дисплее в цифровой форме.

Для конструктивно подобранных узлов и постоянной точке размещения датчика показания дисплея Da определяются функциональной зависимостью диаметра посадочного отверстия эксплуатируемого подшипника — d, числа оборотов вала — п(об/мин); коэффициента нагрузки Кп: Da = f(d,n,Kn).

Это подтверждается накопленными экспериментальными данными, что позволяет надёжно определять значения зон технического состояния подшипника:

- хорошая;

- допустимая;

- недопустимая.

Для подшипников КМБ локомотивов и подвижного состава рекомендуется замену подшипников производить на уровне (0,9-1,0)Ьс (конец жёлтой зоны) имея резерв времени по остаточному ресурсу работы до точки D, при значениях сигнала более 1,0-Dc производит* ремонт узла.

Съём и сравнение показателей Dm с различных точек корпуса, крышек, болтов крепления крышек в затянутом и ослабленном состоянии подшипникового узла дозволяют выявить и устранить дефект монтажа подшипникового узла, доведя значение ниже 0,3-0,4 Da для новых и ниже 0,6 Da для ремонтного подшипника. Тщательный подбор элементов ремонтного подшипника, правильный монтаж и смазка позволяют добиться значений Dm<0,3-0,4 Da. Уменьшение параметра Dm, как параметра качества сборки и произведённого ремонта увеличивает долговечность подшипникового узла.

Такие нарушения в работе оборудования как расцентровка валов, дисбаланс, дефекты крепежа - отрицательно влияют на работу подшипника и могут давать прибора до значений De.

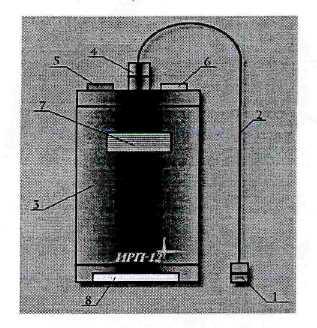

Разброс показаний и максимальное значение сигнала «Р» несут дополнительные диагностические признаки дефектов подшипникового узла: дефекты смазки, недостаток или отсутствие смазки, наличие продуктов износа или коксования смазки, потеря смазочных свойств - увеличивают среднее значение, разброс показаний, максимальное значение «Р». Состав прибора

1. Пьезокерамический датчик.

2. Кабель датчика.

3. Измерительный блок.

4. Гнездо подключения кабеля датчика.

5. Кнопка питания прибора «Вкл/Выкл».

6. Кнопка «ПИК» при нажатии и удержании показывает пиковые значения числа «Р».

7. Окно дисплея.

8. Крышка с уплотнителем аккумуляторного отсека (аккумуляторы А - 1,2 В, время работы

прибора - 22 часа).

Дата добавления: 2017-10-04; просмотров: 1063;